動車組用螺栓重復使用可行性探討

王 冬

(中車長春軌道客車股份有限公司國家軌道客車工程研究中心,130062,長春//高級工程師)

螺栓是動車組裝配的關鍵連接件之一,其性能對列車的穩定運行起到至關重要的作用。國內8輛編組的某高速動車組,其車下重型電氣設備吊裝、轉向架安裝、車鉤安裝均采用了8.8級以上的高強度螺栓[1],規格有M20、M24、M36等,全列數量達到600枚以上。為保證結構的安全性,目前該類螺栓一旦拆卸則不允許再次使用。使用過的螺栓應該直接報廢還是再次利用均無相應的理論依據及數據支持,因此有必要對螺栓的反復使用進行可行性論證,在保證安全的前提下盡量減少造修成本。

1 螺栓應用現狀

螺紋連接結構廣泛應用于建筑、軌道交通等領域。根據應用環境的不同需求,設計者會選用相應規格、材質、數量、強度等級的螺栓,以獲得合理的安全系數,并兼顧結構的可靠性及經濟性。對于螺栓,尤其是高強度螺栓能否多次重復使用,我國并沒有統一的規定。對于塔吊用高強度螺栓,一般螺栓重復使用次數不超過2次[2]。對于建筑機械與設備用高強度緊固件,JG/T 5057.40—1995《建設機械與設備 高強度緊固件技術條件》規定:高強度螺栓在螺紋牙型、表面狀態等方面無較大變化的情況下,允許螺栓拆卸后再次使用;JGJ 82—1991《鋼結構高強度螺栓連接的設計、施工及驗收規程》規定:考慮到扭矩系數變化的影響,不得使用高強度螺栓兼做臨時螺栓;美國AISC規程明確規定:ASTM A490螺栓和鍍鋅ASTM A325不得被重復利用[3]。

2 動車組用螺栓重復使用的研究方法

要進行螺栓的反復使用可行性論證,首先需要了解螺栓的性能,對螺栓進行全面的性能檢驗,從而來判斷該螺栓是否滿足指標要求,以及是否存在重新利用的前提條件。然后還需研究在重復加載過程中螺栓的夾緊力和力矩的變化、表面鍍層破壞程度、螺紋變形情況、拉伸性能變化、疲勞性能變化以及耐腐蝕性能等,研究反復加載過程中這些性能變化是否對螺栓的安全使用產生顯著影響。同時,依據試驗結果對螺栓的安全系數進行深入分析,從而判斷螺栓重復利用的可行性。

2.1 新螺栓性能檢驗

采用熒光光譜儀對螺栓的化學成分進行分析,如表1所示。由表1可知,C、Mn兩種元素對螺栓強度發揮主要作用;Ni、Cu等元素可提高耐蝕性;Cr提高了鋼的淬透性和回火穩定性,并有利于螺栓耐磨性和抗氧化;Mo則可增加螺栓淬透性;雜質元素P、S含量較低,表明螺栓的冶金質量較好。

表1 螺栓的化學成分

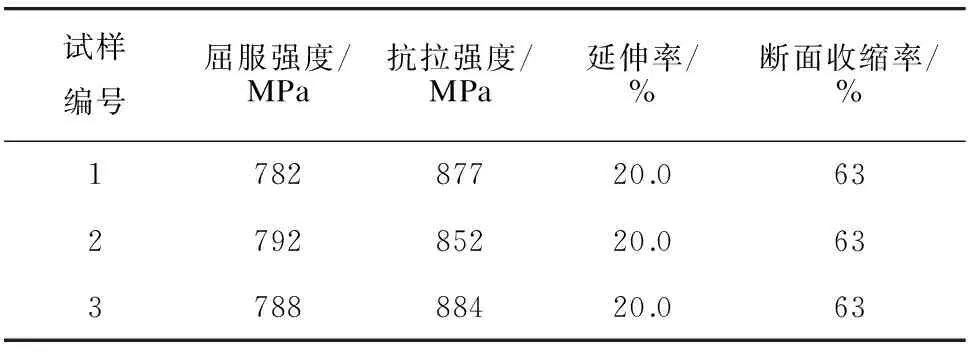

表2為3枚圓棒狀螺栓試樣的拉伸試驗數據。ISO 898-1:2013標準對8.8級螺栓規定:屈服強度≥660 MPa,抗拉強度≥830 MPa,延伸率≥12.0%,斷面收縮率≥52%。由表2可知,試驗數據均滿足ISO 898-1:2013標準對8.8級螺栓規定的性能要求。

表2 螺栓試樣的拉伸性能數據

同時,對V型缺口沖擊試樣進行了沖擊性能檢驗,在低溫條件下的沖擊功達到了80 J以上,遠遠高于標準要求的20 J。

2.2 反復加載試驗

2.2.1 加載試驗方法

為獲得在加載條件下螺栓所產生的軸向力,參照螺栓的實際結構,在實驗室范圍內進行工況模擬。螺栓設計緊固力矩為275 Nm,試驗時采用帶數顯的力矩扳手加載,螺栓的軸向力通過傳感器在計算機中直接顯示。圖1 為實驗室范圍內螺栓軸向力測量裝置圖。

圖1 實驗室范圍內螺栓軸向力測量裝置圖

2.2.2 相同力矩下夾緊力的變化

利用數顯力矩扳手對螺栓加載至275 Nm,當軸向夾緊力保持穩定后卸載,按此反復進行試驗,以研究相同的加載力矩、不同的加載次數對螺栓軸向夾緊力的影響。

表3為加載次數與軸向夾緊力之間的關系。由表3可知,首次加載時夾緊力為114 kN,第2次加載時夾緊力明顯升高,但隨著加載次數的增加,夾緊力逐漸降低。加載到第6次時,夾緊力逐漸趨于穩定,但明顯低于初始數值。

表3 螺栓夾緊力與加載次數之間的關系

2.2.3 相同夾緊力下力矩的變化

對另一枚新螺栓加載275 Nm,此時顯示軸向力為111.3 kN。卸載后再次加載,直到獲得相同的軸向力,記錄對應的扭矩數值。該試驗用以研究在保持夾緊力不變的條件下,加載力矩的變化情況,見表4。數據顯示,保持軸向夾緊力不變時,第2次的扭矩低于第1次;而第3次的扭矩不僅遠高于第2次,而且還高于第1次。這與夾緊力變化結果是吻合的。當加載次數超過3次以后,扭矩值變化較小。

表4 相同軸向夾緊力下螺栓的扭矩變化

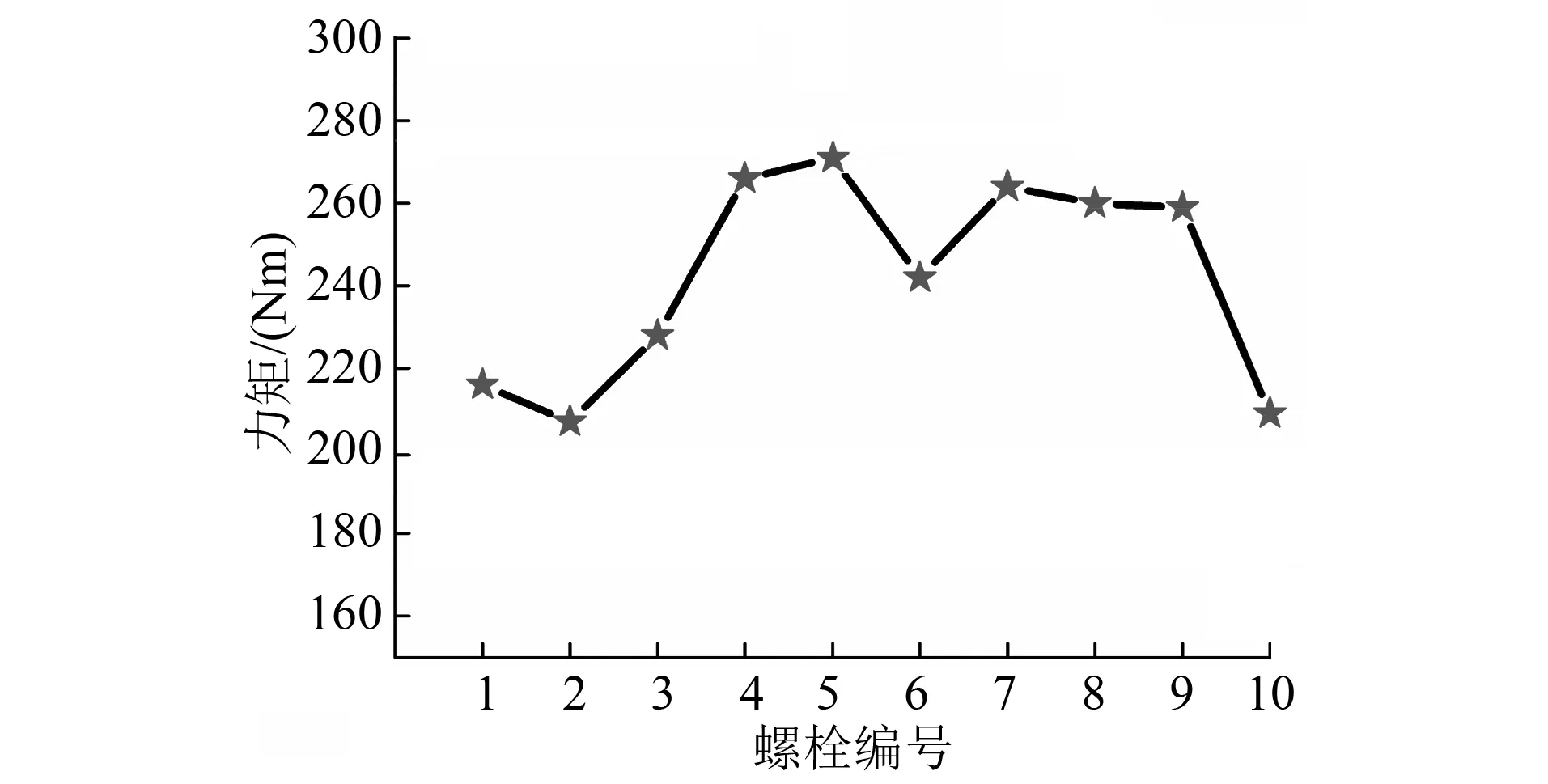

為了研究不同螺栓的加載規律,對10枚螺栓進行了該試驗。其中,5枚重復加載5次,其余5枚為10次,試驗結果見圖2。由圖2可知,加載前期的力矩整體呈下降趨勢,且變化范圍較小;當加載超過4次后,力矩的變化范圍逐漸變大,尤其當加載至10次時,最大力矩達到了440 Nm,而最小力矩僅為180 Nm。力矩分散性加大時,表明螺栓不具備該條件重復使用的可能性。因此,螺栓的最多使用次數不應超過3次。

圖2 10枚螺栓多次加載時扭矩變化圖

2.2.4 螺栓表面質量的變化

圖3分別為經過5次、10次加載后螺栓表面的破壞情況。由圖3可知,經反復加載后,螺栓表面的鍍鋅層被完全破壞,這也是再次加載時螺栓的夾緊力和扭矩變化的重要原因之一。

圖3 不同加載次數下螺栓表面的變化

2.2.5 螺紋形狀的變化

圖4為螺紋齒形的對比圖。由圖4可知,螺紋齒形變化不大,多次加載反而使得螺紋的齒形更加完整光滑。

圖4 不同加載次數下螺栓螺紋形狀的變化

2.2.6 螺栓拉伸性能的變化

表5為不同加載次數螺栓的拉伸性能變化規律。由表5可知,隨著加載次數的增加,螺栓的強度和延伸率均未明顯變化,甚至還略有增加,這是螺栓可重復加載使用的基礎。

表5 不同加載次數下螺栓拉伸性能對比

2.2.7 螺栓疲勞性能的變化

按照GB 3075—1982《金屬軸向疲勞試驗方法》,對不同加載次數的螺栓進行疲勞性能測試。加載波形為正弦波,應力比R=0.1。測試結果見表6。由表6可知,螺栓的應力極限約為750 MPa,故以此為疲勞試驗應力最大值。對于首次加載的新試樣,允許的最大應力均超過750 MPa,而加載5次的試樣在750 MPa時對應的疲勞壽命波動較大,加載10次的試樣的疲勞壽命又有所回升。本試驗采用的是由螺栓加工的試樣,與前文中螺栓的機械性能數據不完全一致。但通過上述數據可判定反復加載后的試樣,其疲勞性能雖有所下降,但仍然保持在較高水平。

表6 不同加載次數下試樣的疲勞性能對比

2.2.8 螺栓耐蝕性能的變化

反復加載后,螺栓表面鍍層被破壞,耐蝕性能也將有所變化。為了更直觀地證明鍍鋅層的作用,按照GB/T 10125—1997《人造氣氛腐蝕試驗鹽霧試驗》,分別將帶有鍍鋅層和脫掉鍍鋅層的兩種螺栓置于實驗箱中進行不同時間的中性鹽霧試驗。取出后去除腐蝕產物并稱重。螺栓表面鍍鋅層的存在使其在NaCl溶液中幾乎保持原狀態,失重率非常低,4周僅失重0.05 g。相應去掉鍍鋅層的螺栓失重則達到11.88 g。圖5為鹽霧腐蝕后螺栓表面情況對比。

圖5 鹽霧腐蝕后未除銹前的螺栓表面狀態

3 試驗分析

螺栓在反復加載過程中,有8個性能發生了改變,包括表面質量、夾緊力、力矩、螺紋形貌、拉伸性能、疲勞性能、耐腐蝕性能等。其中,螺栓的表面質量、力矩發生較大變化,而拉伸性能、耐腐蝕性能、螺紋形貌則變化較小,疲勞性能略有降低。如果螺栓需要重復使用,需分析上述因素對螺紋連接可靠性的影響。

在這些性能中,與螺栓使用直接相關的是螺栓的夾緊力和力矩的變化。對于一般螺栓而言,其扭矩和夾緊力需滿足:

P=T/(KD)

(1)

式中:

P——螺栓的夾緊力;

T——扭矩;

K——扭矩系數;

D——螺栓的直徑。

從式(1)可以看出,在預設夾緊力不變的情況下,扭矩與扭矩系數有關。而影響扭矩系數的因素主要包括螺牙表面狀態、潤滑情況、環境溫度等,其中螺牙表面狀態影響最為顯著。螺栓反復加載時恰恰對螺紋表面狀態的改變最為明顯,大量鍍鋅層被破壞,螺牙表面變得光滑,均對螺栓的耐蝕性能和夾緊力產生較大的影響。

3.1 螺紋表面再處理

若螺栓在沿海環境性氣候、潮濕性氣候以及具有腐蝕性氣候等地域使用,螺栓表面的鍍鋅層極易受到環境腐蝕,甚至形成局部電池,破壞螺栓基體。同時,在雨水中酸性物質的作用下,可能存在電解氫,使得螺栓存在氫脆、延遲斷裂的風險[4]。在這種環境下,如果螺栓重復利用,則必須重新鍍鋅,以保護螺栓基體。鍍鋅后不僅可改善螺栓的耐蝕性能,而且也減小了相同力矩下螺栓夾緊力的分散性。

3.2 螺栓重復使用時的緊固方式

圖6為不同螺栓均按275 Nm的力矩初次加載時所獲得的夾緊力測試結果,其夾緊力范圍為95~115 kN。前文采用相同扭矩對同一螺栓進行反復加載,其夾緊力范圍已擴大至80~130 kN。通過換算得出兩種加載方式下螺栓的應力范圍分別為387~469 MPa、326~530 MPa。試驗測得螺栓的屈服強度為780 MPa,對應的安全系數范圍分別為2.02~1.66、2.39~1.47。

圖6 螺栓在初次加載時所獲得的夾緊力

采用相同力矩多次加載時,螺栓的應力變化幅度較大,安全系數分散性亦較大。故采用控制螺紋表面狀態或控制力矩進行螺栓的重復利用,更符合實際應用條件,亦更有利于重復使用的螺紋連接的可靠性。

以2.2.2、2.2.3節中的數據為基礎進行分析,選擇同一螺栓反復加載時的力矩。圖7為不同螺栓獲得與初次加載相同夾緊力時第2次加載力矩的變化規律。由圖7可以看出,螺栓在第2次使用時,其力矩范圍為200 ~270 Nm。考慮到數據的波動性,并為獲得穩定的夾緊力,螺栓第2次使用時力矩可控制在240~260 Nm。

圖7 不同螺栓第2次加載時的力矩變化圖

當螺栓進行第3次加載時,其力矩的波動范圍逐漸加大,見圖8。除第1、第2和第4這3枚螺栓外,其余螺栓力矩的穩定性亦較高,均在240~260 Nm范圍內。從安全角度考慮,建議螺栓不進行第3次使用。

圖8 不同螺栓第3次加載時的力矩變化圖

4 結語

在實驗室范圍內研究了螺栓反復加載下力矩、夾緊力、螺紋狀態、疲勞性能的變化。在有限的試驗樣本條件下,獲得了螺栓能否重復使用的相關試驗及評價方法,并為工程應用提供了數據支撐,形成的結論如下:

1) 螺栓的化學成分、機械性能等基礎數據滿足標準要求,低溫沖擊性能良好,具備可重復利用的基礎條件。

2) 往復加載對螺栓的拉伸性能、疲勞性能以及螺栓基體的耐腐蝕性能影響不大。

3) 往復加載破壞了螺紋表面的鍍鋅層,使得螺栓的耐腐蝕性能顯著下降。

4) 往復加載后,螺栓的夾緊力和力矩均發生明顯的改變,但具有一定的規律性。

5) 對使用過的螺栓重新進行表面鍍鋅處理后,重復利用的可靠性更高。

6) 在不對螺栓表面重新處理的條件下,經篩選的螺栓第2次使用時,其加載力矩與初始設計力矩可能不同,具體以試驗數據為準。

7) 對于本文中的試驗螺栓,建議重復使用次數不超過2次。在實際工程應用中,需注意做好詳細記錄,避免超次數使用帶來的安全風險。