基于單色光干涉的光刻膠膜厚測量方法

,

(哈爾濱工業(yè)大學(xué)(深圳)機電工程與自動化學(xué)院,廣東 深圳 518055)

0 引言

目前,并沒有一種成熟高效的方法用于測量納米級別的光刻膠的厚度。傳統(tǒng)的光刻膠膜厚測量方式是通過實驗人員的個人經(jīng)驗,以及光刻膠供應(yīng)商提供的光刻膠旋涂轉(zhuǎn)速-膠厚關(guān)系表,來大致判斷在某轉(zhuǎn)速下光刻膠的厚度大小。由于在旋涂前需要稀釋光刻膠才能使用,所以這種傳統(tǒng)的測量方法僅能用于大致判斷光刻膠的厚度范圍,卻不能得到精確的光刻膠信息。光刻膠的膠膜厚度是光刻工藝中重要參數(shù)之一,用高效精確的方法得到光刻膠厚度就能更好地控制調(diào)整曝光時間,從而得到更符合要求的元器件。

為了精確測量光刻膠的膜厚,在此研究一種基于單色光干涉的膜厚測量方法,以實現(xiàn)干涉條紋(暗條紋)的自動計數(shù)和光刻膠膜厚的精確測量。

1 系統(tǒng)設(shè)計與分析

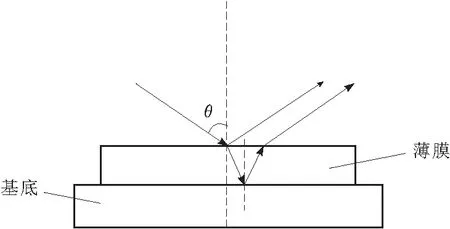

光刻膠具有透明的特性,對紫外光等短波光極為敏感,且具有一定的粘附性和粘滯性。薄膜是最簡單的分振幅裝置,光束在透明薄膜的上下界面分別反射[1],當(dāng)反射回來的2束光波在空間相遇會形成干涉,薄膜干涉的原理如圖1所示。當(dāng)光源垂直照射時,入射角θ為0。

圖1 薄膜干涉原理

基于光刻膠的特性和薄膜干涉的原理,設(shè)計系統(tǒng)光路如圖2所示。

圖2 系統(tǒng)光路示意

入射光源通過聚光透鏡后,在半反半透鏡的作用下,會先讓光線垂直照射在光刻膠膜邊緣處,并在光刻膠膜的上界面(光刻膠-空氣層)與下界面(光刻膠-基底層)分別反射回去,得到2束相干光,這2束光線又透過半反半透分光片,然后由顯微鏡聚焦。光刻膠由于自身具有一定的粘滯性和粘附性,總會使得光刻膠旋涂后邊緣處的薄膜厚度分布不均勻,這樣光程差的不同就會因為光的波動性而形成明暗相間的干涉條紋圖。

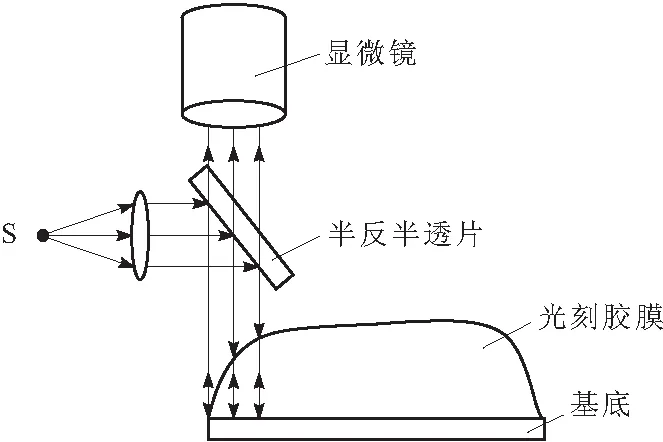

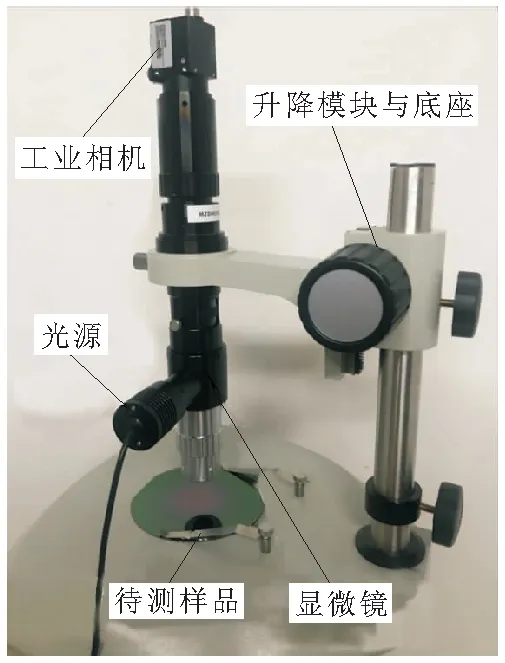

設(shè)計好系統(tǒng)光路后,進行光刻膠膜厚測量平臺的設(shè)計。光刻膠膜厚測量平臺由PC機、升降組、底座、導(dǎo)桿、同軸變倍顯微鏡、工業(yè)相機和紅色LED光源系統(tǒng)組成,如圖3所示。光刻膠膜厚測量平臺的主要作用是獲得光刻膠的干涉條紋圖,并傳送到PC端進行處理。

圖3 光刻膠膜厚測量平臺

整個膜厚的測量過程為:單色光源垂直照射到光刻膠膜邊緣處,在光刻膠的上下界面會分別反射得到2束相干光波,產(chǎn)生干涉現(xiàn)象,且由于邊緣處的膜厚分布不均勻使得光程差不同,這樣就會形成明暗相間的干涉條紋圖。顯微鏡放大光刻膠的干涉條紋圖,工業(yè)相機獲取圖像后傳送到PC端進行處理。

放大倍數(shù)與分辨率是顯微鏡重要的性能參數(shù)。測量前需要對系統(tǒng)進行標(biāo)定,標(biāo)定CMOS上每個像素點所代表的真實尺寸。標(biāo)定的目的是:因為在樣品上測量膜厚大小,它的作用范圍并非整個實驗樣品,而是它的局部大小,所以標(biāo)定完后就能知道系統(tǒng)的作用范圍是多大。

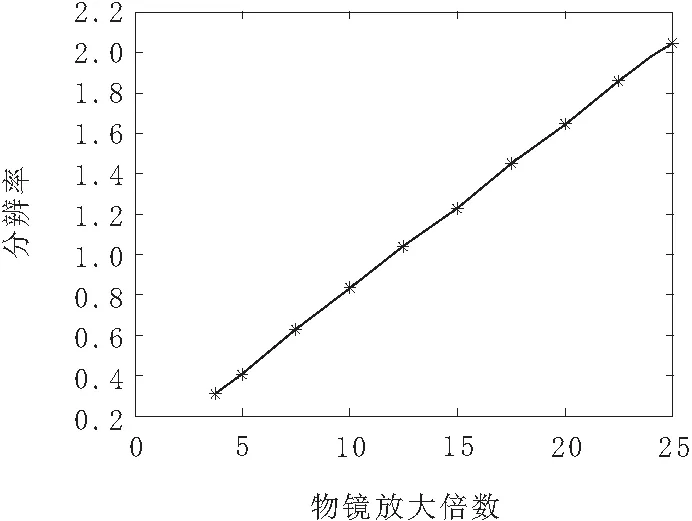

通過擬合曲線得到了物鏡放大倍數(shù)與分辨率的關(guān)系曲線,如圖4所示。當(dāng)顯微鏡調(diào)整到某一放大倍數(shù)時,能夠很清晰地觀察到干涉圖像,記錄此時的物鏡放大倍數(shù),且由圖4可以得到其分辨率的大小,就能由所測圖像的長度所包含的像素點個數(shù)以及分辨率得到樣品的測量范圍。

圖4 物鏡放大倍數(shù)與分辨率關(guān)系

2 干涉條紋自動計數(shù)算法的研究

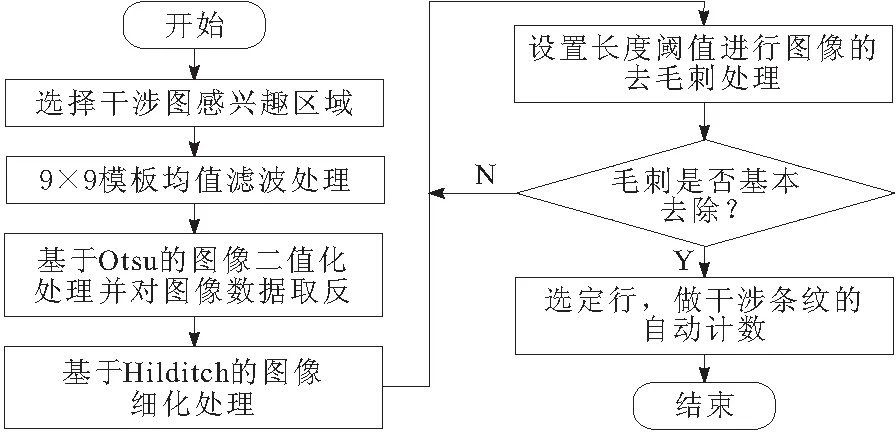

干涉條紋自動計數(shù)算法研究的主要目的,是能實現(xiàn)對圖像處理后的干涉條紋自動計數(shù)的功能。算法首先對圖像進行感興趣區(qū)域的提取,可以一定程度上消除圖像次要內(nèi)容的干擾,將感興趣的干涉條紋圖提取出來,加快自動計數(shù)干涉條紋的效率。對提取出來的區(qū)域做降噪處理,消除圖像噪聲。對降噪后的圖像做二值化處理,將圖像上點的灰度值置為0或1,使圖像變得簡單易處理。將圖像數(shù)據(jù)取反,把暗干涉條紋作為處理的主要目標(biāo)。對暗干涉條紋做細化處理,細化圖像至單個像素后,去除干涉條紋的毛刺,最后掃描圖像的中間行像素的所有列,從而得到干涉條紋數(shù)目,算法流程如圖5所示。

圖5 干涉條紋自動計數(shù)算法流程

以基于人機交互、手工指定的方法對感興趣區(qū)域進行提取[2],可以預(yù)先取出要計算的條紋區(qū)域,排除冗余部分的干擾,更為準確地統(tǒng)計到需要計算的干涉條紋數(shù)目。

為了能準確判別干涉條紋數(shù)目,需要先對干涉圖像進行預(yù)處理,去除噪聲,提高圖像信噪比。均值濾波是對目標(biāo)像素鄰域內(nèi)的灰度值作平均后替代原來的像素值。有很好的去噪和平滑圖像的能力。

一般的圖像二值化處理是將圖像轉(zhuǎn)化為灰度圖之后,設(shè)置一個閾值,將小于這個閾值的像素點置為0,而大于這個閾值的像素點置為1。選擇不合適的閾值將使整張圖變成黑色或白色,所以需要確定好最佳的閾值。基于Otsu算法自動選取閾值。其基本思想是把圖像分為2部分,一部分為前景,一部分為背景,計算這2部分的類間方差,將0~255所有閾值都試一遍,找到類間方差最大值即最佳閾值[3]。

基于串行圖像細化算法的Hilditch細化算法,對二值化并且圖像數(shù)據(jù)取反后的干涉條紋圖做細化處理。該算法的基本思想是從上到下、從左到右掃描圖像輪廓像素,把符合條件的輪廓像素刪除,直到?jīng)]有可刪除的輪廓像素[4]。

對細化為單像素寬度的干涉條紋做去毛刺處理,去毛刺的算法思路為:把所有條紋與毛刺看作不同長度的分支,當(dāng)分支長度小于設(shè)定的長度閾值就認為是毛刺并把它置為背景。算法的具體流程為:

a.遍歷所有連通區(qū)的所有點并找到所有端點,端點的定義為8鄰域內(nèi)只有一個像素點。

b.遍歷每一個端點,直到遍歷到該分支的起始點即節(jié)點,節(jié)點的定義為8鄰域內(nèi)像素點個數(shù)≥3的點。然后計算每個分支的長度,長度小于長度閾值的分支被認為是毛刺。

c.將所有被認為是毛刺的分支置為背景,即可成功刪除毛刺。

干涉條紋自動計數(shù)算法的思路為:掃描圖像中間一行的列,遍歷所有已去除毛刺的干涉條紋,像素值與1相等即讓條紋數(shù)加1,掃描完圖像所有列即得條紋總數(shù)。設(shè)計的該干涉條紋自動計數(shù)算法的流程為:

a.獲取去毛刺處理后圖像的行和列。

b.遍歷圖像中間一行的所有列的像素值。

c.如果中間行某列的像素點的值等于1,則讓干涉條紋數(shù)加1,遍歷所有列,統(tǒng)計即可得到干涉條紋(暗條紋)總數(shù)。

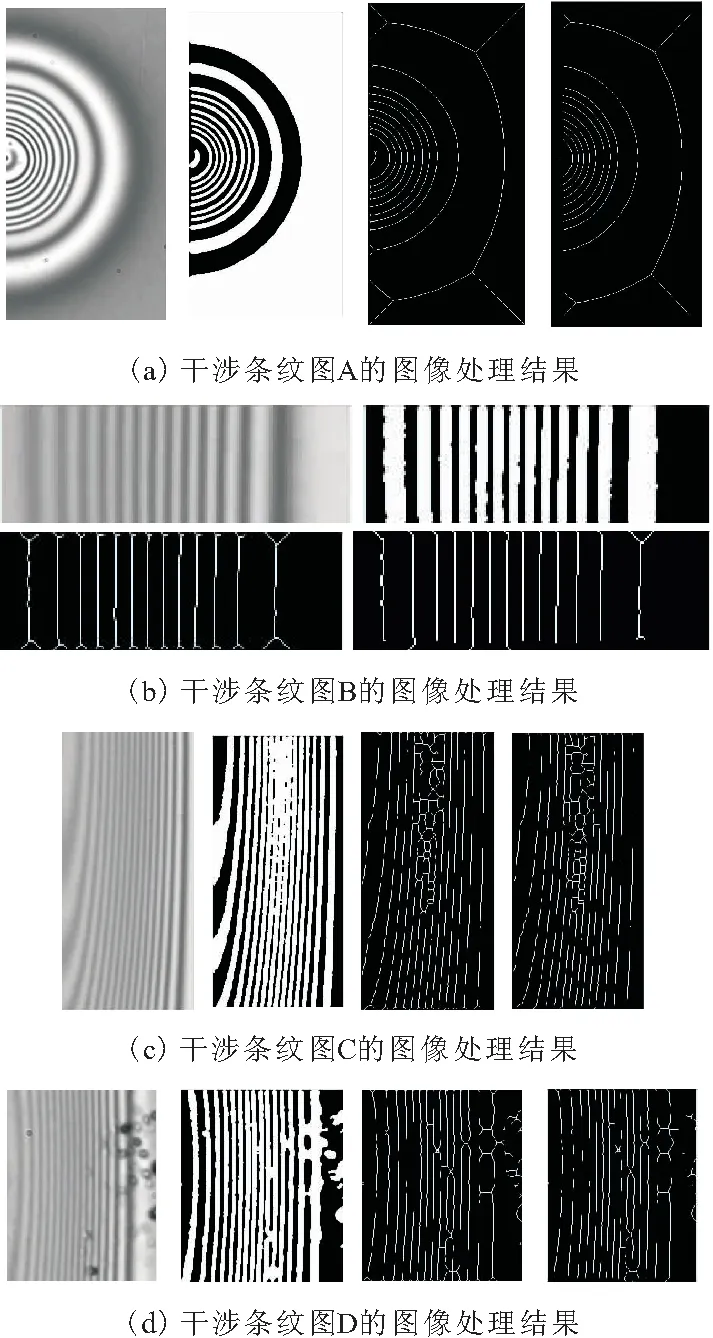

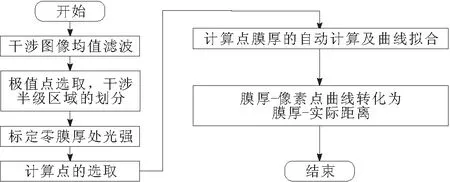

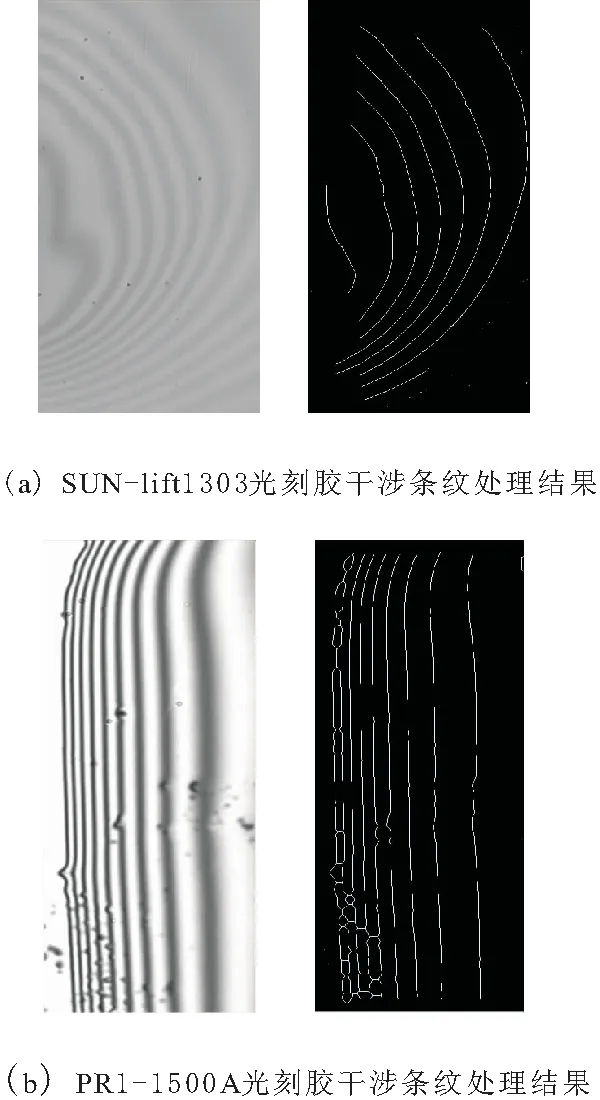

對各干涉條紋圖感興趣區(qū)域提取降噪后進行二值化并取反處理、細化處理與去毛刺處理等圖像處理,結(jié)果如圖6所示。

圖6 各干涉條紋圖圖像處理結(jié)果

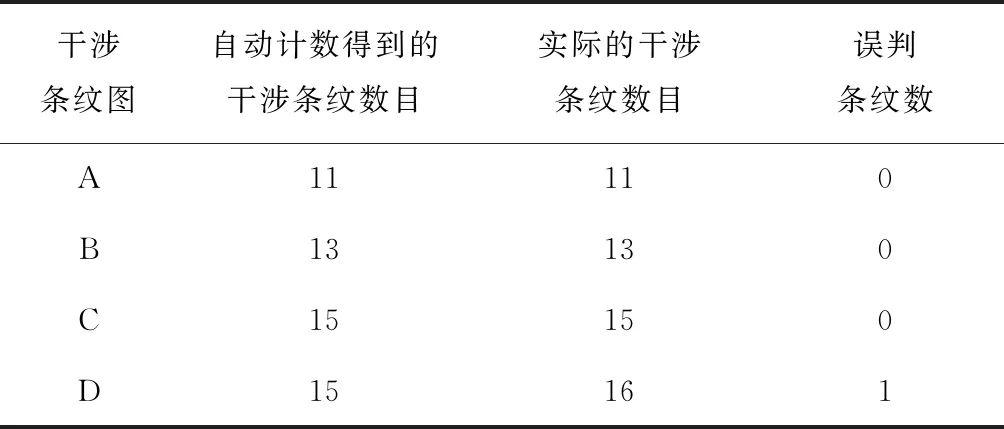

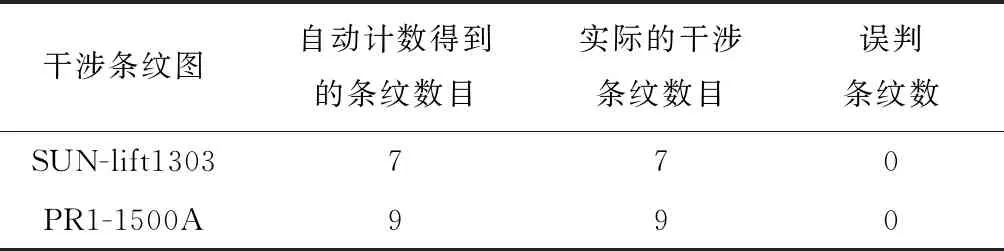

干涉條紋圖A、B、C、D條紋自動計數(shù)結(jié)果如表1所示。

表1 干涉條紋(暗條紋)自動計數(shù)結(jié)果

由表1的條紋自動計數(shù)結(jié)果可以看出,該干涉條紋(暗條紋)自動計數(shù)算法在干涉條紋間距過密或圖像中有過多雜質(zhì)的情況下,可能會出現(xiàn)誤判條紋數(shù)的情況,但是對于雜質(zhì)較少或條紋間距不太密集的干涉條紋圖,基本能夠正確地判斷出圖像中暗條紋的數(shù)目。

3 基于單色光干涉的膜厚測量方法

基于單色光干涉的膜厚測量方法是基于相對光強原理來計算膜厚的。基于光干涉的原理和單色光干涉的相對光強法的原理,得到了干涉級次為0的膜厚計算公式。由相對光強原理推廣得到任一干涉半級的膜厚計算公式,研究了光刻膠膜邊緣頂點處的膜厚計算公式。

絕對光強的光學(xué)干涉方程為

(1)

I1為光刻膠上界面的反射光光強值;I2為光刻膠下界面的反射光光強值;n為光刻膠的折射率;h為光刻膠膜厚;λ為入射光源的波長;φ0為上下界面反射引起的相位差[5]。

基于單色光干涉的相對光強原理是:在同一干涉級次內(nèi)的亮條紋和暗條紋之間,也就是最大光強和最小光強間的條紋亮度是由光程差即膜厚決定的。因此,任意一點的膜厚是由該點光強在最大光強和最小光強之間的相對位置,還有零膜厚時的相對光強決定的。某點的相對光強可以表示為

(2)

結(jié)合式(1)和式(2)可得零級干涉級次的膜厚為[6]

(3)

華南理工大學(xué)的陳英俊[7]將零級干涉級次膜厚計算公式推廣到了任一干涉級次的膜厚計算公式,即

(4)

k為干涉半級,k是從0開始的整數(shù),曲線每經(jīng)歷1次極值點,k值都增加1。

光刻膠膜邊緣頂點處為光強極小值點,所以光刻膠膜邊緣頂點處的膜厚為

(5)

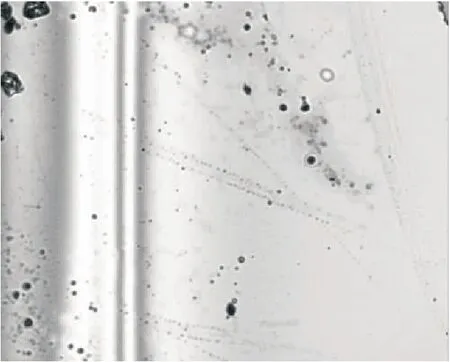

在膜厚為443 nm(F20膜厚儀得到的平均膜厚)的ZEP520A光刻膠膜邊緣上,可得到干涉圖如圖7所示。

圖7 ZEP520A光刻膠邊緣處干涉圖

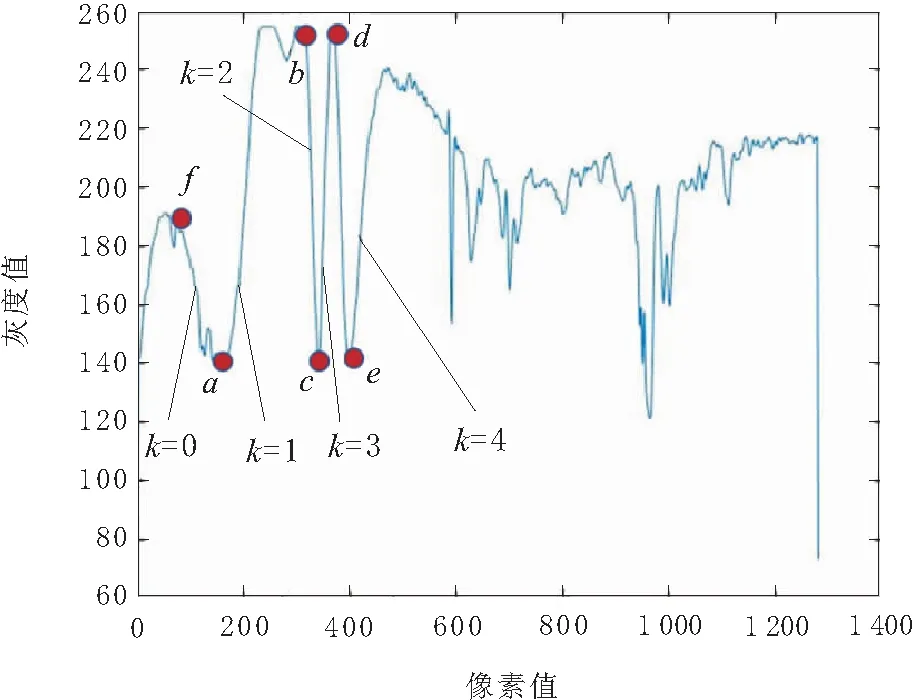

用3×3的模板對干涉圖進行均值濾波處理,處理后獲取圖像中間行的灰度-像素點曲線,結(jié)果如圖8所示。f點為零膜厚的絕對光強點,a、c、e點是光強極小值點,會形成暗紋,b、d點為光強極大值點,會形成亮紋。

圖8 灰度-像素點曲線

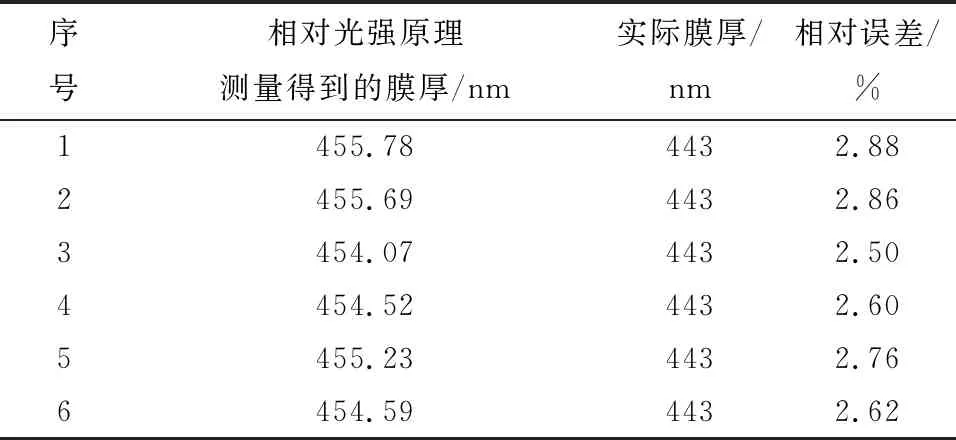

光刻膠邊緣頂點處的光強值為e所對應(yīng)的光強值,其所在的干涉半級由圖8可知,k為4。標(biāo)定零膜厚光強后,由光刻膠膜邊緣頂點處膜厚計算式(5),代入各個參數(shù)對e點進行6次重復(fù)性測試,可得到膜厚數(shù)據(jù)如表2所示。

表2 e點膜厚數(shù)據(jù)

由表2可知,基于單色光干涉的相對光強原理可以精確地測到光刻膠的膜厚,主要的誤差在于測量的是邊緣點膜厚而不是光刻膠的平均膜厚。

4 實驗與分析

測量裝置硬件系統(tǒng)的搭建如圖9所示。

圖9 硬件系統(tǒng)

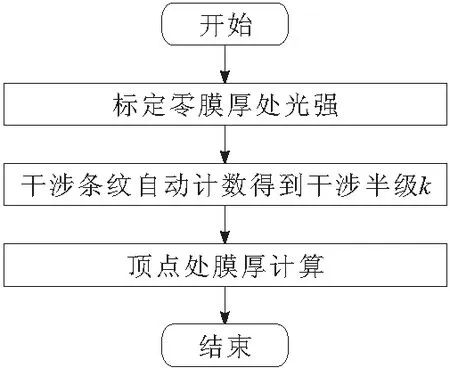

測量邊緣頂點處膜厚的流程如圖10所示。測量邊緣處膜厚曲線的流程如圖11所示。

圖10 邊緣頂點處膜厚測量的流程

圖11 邊緣處膜厚曲線測量的流程

干涉條紋自動計數(shù)實驗:對樣品的干涉條紋圖做干涉條紋自動計數(shù),干涉條紋處理的結(jié)果如圖12所示。干涉條紋自動計數(shù)實驗結(jié)果如表3所示。

圖12 干涉條紋圖處理結(jié)果

干涉條紋圖自動計數(shù)得到的條紋數(shù)目實際的干涉條紋數(shù)目誤判條紋數(shù)SUN-lift1303770PR1-1500A990

由表3可知,干涉條紋自動計數(shù)算法可以準確地檢測出圖像中的暗干涉條紋數(shù)目,實驗中沒有誤判條紋數(shù)目。

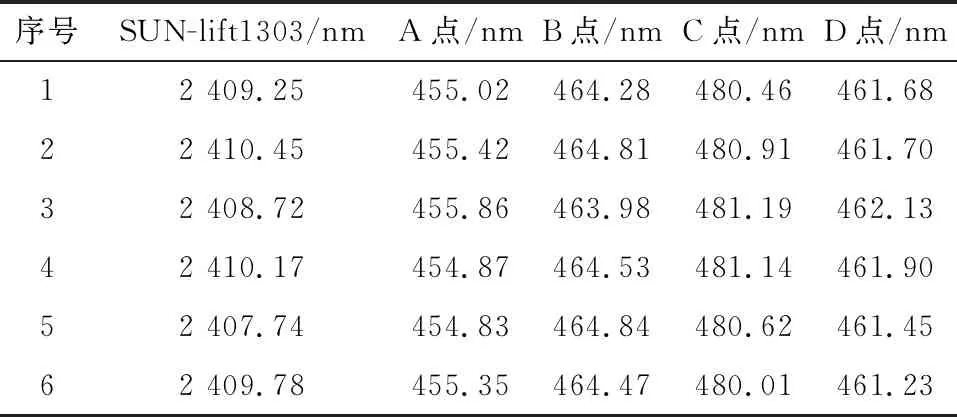

光刻膠膜厚測量實驗:在同一地點用同樣的程序、同樣的膜厚測量方法、同樣的測量系統(tǒng),對同一個膜厚測量點做短暫時間內(nèi)的重復(fù)性測試6次。SUN-lift1303的邊緣點與ZEP520A邊緣處的A、B、C、D點做重復(fù)性測試數(shù)據(jù)如表4所示。

表4 測量點膜厚重復(fù)性測試

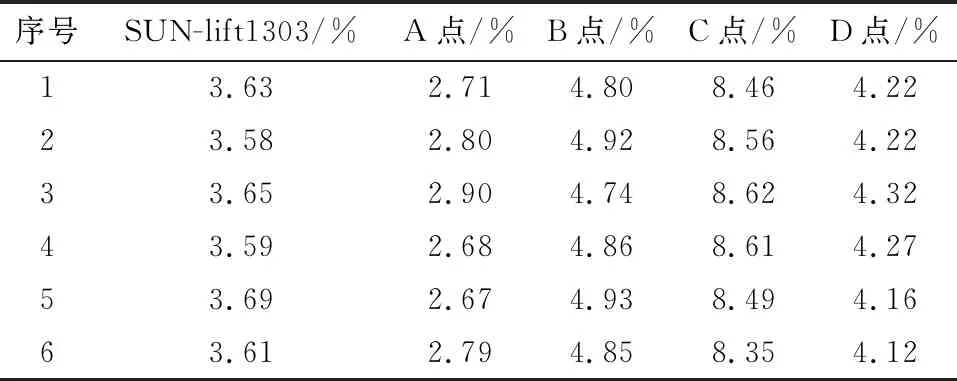

由F20膜厚儀測到的光刻膠樣品實際平均膜厚:SUN-lift1303光刻膠的平均膜厚為2 500 nm,ZEP520A的平均膜厚為443 nm。計算得到系統(tǒng)測量的相對誤差數(shù)據(jù),如表5所示。

表5 系統(tǒng)測量得到相對誤差

由表4可知,對同一個樣品的同一個測量點,測試數(shù)據(jù)都維持在同一個膜厚范圍內(nèi),證明該光刻膠膜厚測量系統(tǒng)具有良好的重復(fù)性。由表5的相對誤差計算結(jié)果可以看出系統(tǒng)的測量精度在9%以內(nèi)。

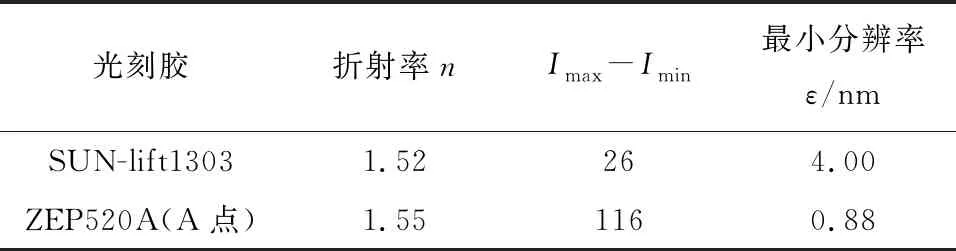

相對光強原理測量的膜厚方向上的分辨率是單位光強所對應(yīng)的膜厚,即兩相鄰極值間的膜厚差除以兩相鄰極值間的光強差[8],表示為

(6)

測量各光刻膠膜厚時的最小分辨率如表6所示。

表6 最小分辨率

由表6可知,ZEP520A光刻膠膜厚測量的最小分辨率可以小于1 nm,基于單色光干涉的相對光強原理測量光刻膠的膜厚時,當(dāng)兩相鄰極值間的光強差越大,那么膜厚方向上的分辨率越小,可以測量到更小的光刻膠膜厚。為了得到系統(tǒng)測量膜厚的最小分辨率,令λ為632.8 nm,假設(shè)光刻膠折射率n為1.5,Imax-Imin最大可以取255,則該光刻膠測量系統(tǒng)的最小分辨率為0.41 nm。由此可見,當(dāng)相鄰極值間光強差取到最大值255時,理論上該單色光干涉法測膜厚系統(tǒng)可以測到小于0.5 nm的光刻膠膜厚。

5 結(jié)束語

本研究的結(jié)果表明:對于雜質(zhì)少且條紋間距不太密集的干涉條紋圖,利用干涉條紋的自動計算算法可以高效正確地檢測出干涉條紋的暗條紋數(shù);自動獲得干涉條紋的數(shù)目后,基于單色光干涉法的相對光強原理可以實現(xiàn)光刻膠膜厚的精確測量,實驗時,膜厚測量系統(tǒng)的相對誤差控制在9%以內(nèi),且系統(tǒng)測膜厚的最小分辨率可達0.41 nm,解決了傳統(tǒng)的人工通過轉(zhuǎn)速-膜厚曲線大致判斷光刻膠膜厚范圍的方式所出現(xiàn)的誤差大、效率低等問題。