雙磁場調制磁齒輪轉矩能力增強特性分析

張進,張秋菊

(1.江南大學 機械工程學院,江蘇 無錫 214122;2.江蘇省食品先進制造裝備與技術重點實驗室,江蘇 無錫 214122)

0 引 言

磁齒輪能夠實現速度和轉矩的非接觸式傳動。隨著永磁材料的發展,具有高轉矩密度的同軸磁齒輪(coaxial magnetic gear,CMG)[1]、諧波磁齒輪[2]和軸向磁齒輪[3]等被相繼提出。由于磁齒輪能夠實現低速大轉矩輸出,在電動汽車[4]和風力發電[5]等領域具有潛在應用前景。

Atallah等[1]提出的CMG由一個高速轉子、一個低速轉子和一個鐵磁調制環組成,存在2個氣隙。實驗測得其轉矩密度為77.9 N·m/L。為進一步提高CMG的性能,獲得更大的轉矩能力,研究者們提出了多種拓撲結構,其中Halbach永磁轉子能夠有效地提高CMG的轉矩密度,降低齒槽轉矩[6]。但復雜的充磁和大量的永磁體增加了裝配工藝的難度,增加制造成本。為了減少永磁體用量,沈建新等[7]提出了同極永磁體內嵌式轉子結構,合理的永磁體優化能夠降低漏磁,增加磁阻轉矩。此外,一種提高轉矩密度的有效方法是采用輻射型永磁轉子結構,將切向充磁的永磁體嵌入轉子軛中,以實現聚磁功能。Uppalapati等[8]提出的輻射型磁齒輪轉矩密度高達239 N·m/L。劉曉等[9-10]在輻射型磁齒輪的低速轉子外側增設了輔助調磁環,形成了雙磁場調制(dual-flux modulating,DFM)配置。

本文旨在拓展雙磁場調制磁齒輪(DFM-CMG)的類型,基于傳統的表貼式CMG,提出一款DFM-CMG,以提高磁齒輪的轉矩能力。文中介紹了DFM-CMG的演變及工作原理,對關鍵參數進行了優化設計,對比分析了DFM-CMG和傳統CMG的磁場分布和傳動性能。

1 DFM-CMG結構

文獻[1]和文獻[11]分別介紹了中間調磁環磁齒輪(middle modulator CMG,MM-CMG)(圖1(a))和單側調磁環磁齒輪(side modulator CMG,SM-CMG)(圖1(b))的拓撲原型。為提高磁齒輪的轉矩能力,本文結合上述兩款CMG,提出如圖1(c)所示的DFM-CMG。DFM-CMG可以看作將MM-CMG的內轉子軛替換成具有輔助磁場調制功能的內調磁環。所述DFM-CMG包含2個轉子、2個調磁環和3層氣隙。高速外轉子和低速內轉子上的永磁體采用徑向充磁,永磁體極對數分別為PH和PL。外調磁環調磁極塊個數(Zom)與內調磁環調磁齒齒數(Zim)相等,即,Zim=Zom=Zm。調磁極塊個數Zm滿足

Zm=PH+PL。

(1)

內調磁環的調磁齒與外調磁環的調磁極塊對齊。當內、外調磁環設置為定子時,即內、外調磁環的轉速ωim=ωom=0,高速外轉子與低速內轉子的速度比為

(2)

式中:ωH為高速外轉子角速度;ωL為低速內轉子角速度。

2 工作原理

高速外轉子與低速內轉子上永磁體的磁動勢分別為[12]

(3)

式中:FSH和FSL分別為高、低速轉子上永磁體磁動勢的幅值;δH和δL分別為調磁極塊與高、低速轉子上永磁體d-軸之間的初始夾角。

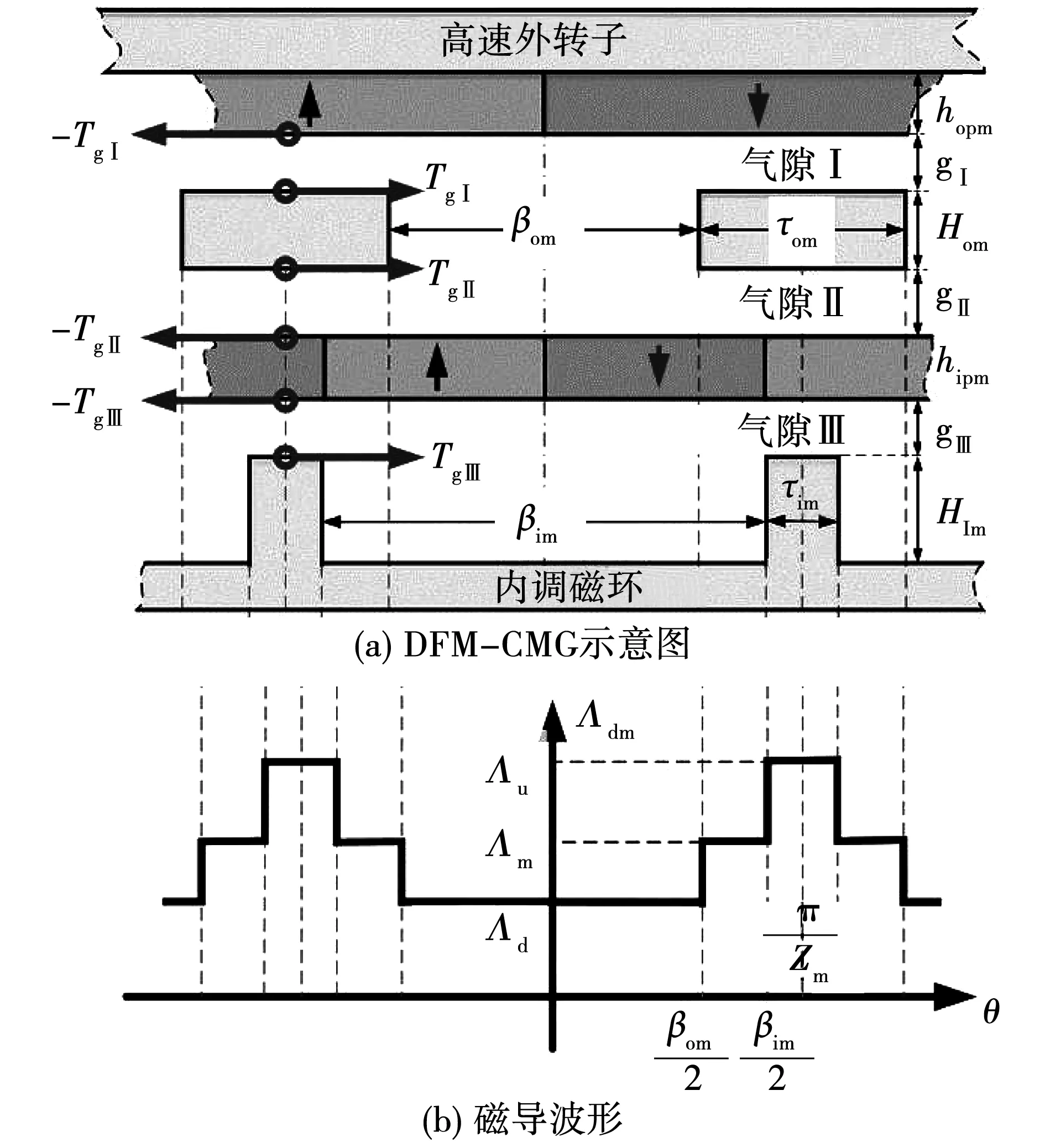

如圖2所示,高、低速轉子永磁體,內、外調磁環及氣隙厚度分別為hopm,hipm,Him,Hom和gx(x: I,II,III)。DFM-CMG的磁導[13]為

(4)

式中:ρg-x=gx/μ0(x: I,II,III)為氣隙(x: I,II,III)磁阻;ρopm=hopm/μ0和ρipm=hipm/μ0分別高、低速轉子永磁體磁阻;ρim(θ)和ρom(θ)分別為內、外調磁環磁阻。ρim(θ)和ρom(θ)沿圓周位置變化,ρom(θ)=0(ρim(θ)=0)對應于鐵磁調磁極塊磁阻;ρom(θ)=Hom/μ0(ρim(θ)=Him/μ0)對應于調磁極塊之間的氣隙槽磁阻。假設外調磁環上調磁極塊之間的氣隙槽寬度βom小于內調磁環上調磁齒之間的氣隙槽寬度βim,如此,式(4)中的磁導包含3個值,磁導波形如圖2(b)所示,其中:

(5)

(6)

(7)

內、外調磁環上調磁極塊的極距為2π/Zm。對式(4)進行傅里葉變換,可得磁導為

(8)

式中:Λdm-0和Λdm-j為傅里葉系數,可以表達為:

Λdm-0=KomΛd+(Kim-Kom)Λm+

(1-Kim)Λu,

(9)

(10)

式中:

(11)

(12)

(cos(jπKom)-cos(jπKim)+cos(jπ(Kim-Kom))-1)(ΛdΛm-ΛuΛd+ΛmΛu)。

(13)

忽略高磁諧波項,取j=1。受高速外轉子上永磁體激勵產生的氣隙磁通密度為

BH=FH(θ,t)Λdm(θ)=

FSHcos[PH(θ-ωHt-δH)]×

[Λdm-0+Λdm-1cos(Zmθ+θ1)]=

BH1+BH2+BH3。

(14)

式中:

BH1=Λdm-0FSHcos[PH(θ-ωHt-δH)];

(15)

(16)

(17)

類似的,受低速內轉子上永磁體激勵產生的氣隙磁通密度為

BL=FL(θ,t)Λdm(θ)=BL1+BL2+BL3。

(18)

式中:

BL1=Λdm-0FSLcos[PL(θ-ωLt-δL)];

(19)

(20)

(21)

由式(14)~式(21)可以看出,磁通密度分量BH1和BL3具有相同的空間極對數PH和轉速ωH,磁通密度分量BH3和BL1具有相同的空間極對數PL和轉速ωL=-ωH/Gr。空間極對數和空間轉速相同的磁通密度分量能夠相互耦合,產生穩定的磁力轉矩。DFM-CMG的工作轉矩[13]可以表達為

(22)

式中:Lstk為DFM-CMG的有效軸向長度;k為待定系數。

DFM-CMG的轉矩傳遞如圖2(a)所示,假設氣隙I,II和III的轉矩分別為TgI,TgII和TgIII。根據作用力與反作用力原理,高速外轉子為單側受力,轉矩為TgI;外調磁環為雙側受力,內、外側轉矩分別為TgI和TgII;低速內轉子為雙側受力,內、外側轉矩分別為TgII和TgIII;內調磁環為單側受力,轉矩為TgIII。因此,平衡狀態下,高速外轉子、外調磁環、低速內轉子和內調磁環的轉矩分別為:

圖2 分析模型

(23)

由式(22)和式(23)可得到

Tom+Tim=(Gr+1)TH。

(24)

根據式(24),DFM-CMG的內、外調磁環應作為一個部件,用以實現磁場調制功能。

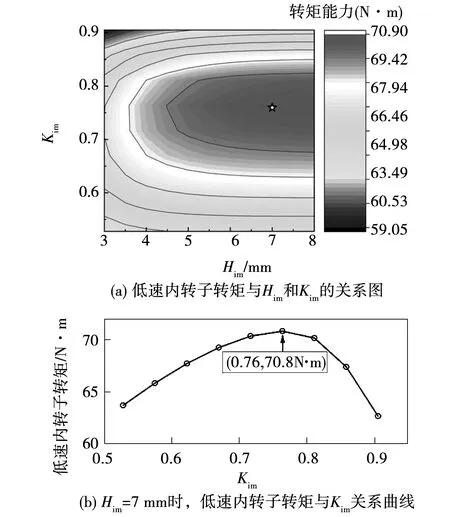

3 優化設計

本文采用ANSYS Maxwell 2019R1對磁齒輪進行有限元分析,磁齒輪參數如圖3所示,高速外轉子永磁體極弧系數為0.85。固定DFM-CMG的低速內轉子和內、外調制環,并將外轉子按步進行轉動,以獲得靜態轉矩特性。DFM-CMG的轉矩能力可以用低速內轉子失步時產生的峰值轉矩(最大輸出轉矩)表示[14]。

圖3 DFM-CMG參數說明

由式(5)~式(13)和式(22)可知,內調磁環尺寸(Him和Kim)對輸出轉矩產生影響。圖4以轉矩能力為指標,對Gr=7.5(PH=2,PL=15)的DFM-CMG內調磁環進行尺寸優化。由圖4(a)所示的轉矩圖可知,低速內轉子輸出轉矩對Kim更為敏感。如圖4(b)所示,當Him=7 mm時,低速內轉子的輸出轉矩在Kim=0.76處趨于極大值。所以,本文取Kim=0.76和Him=7 mm。

圖4 內調磁環優化(Gr=7.5)

4 磁場分布

文獻[11]證明,相同關鍵尺寸下,MM-CMG的轉矩能力高于SM-CMG。此外,SM-CMG并不常用。因此,本文主要對傳統MM-CMG和DFM-CMG進行比較分析。

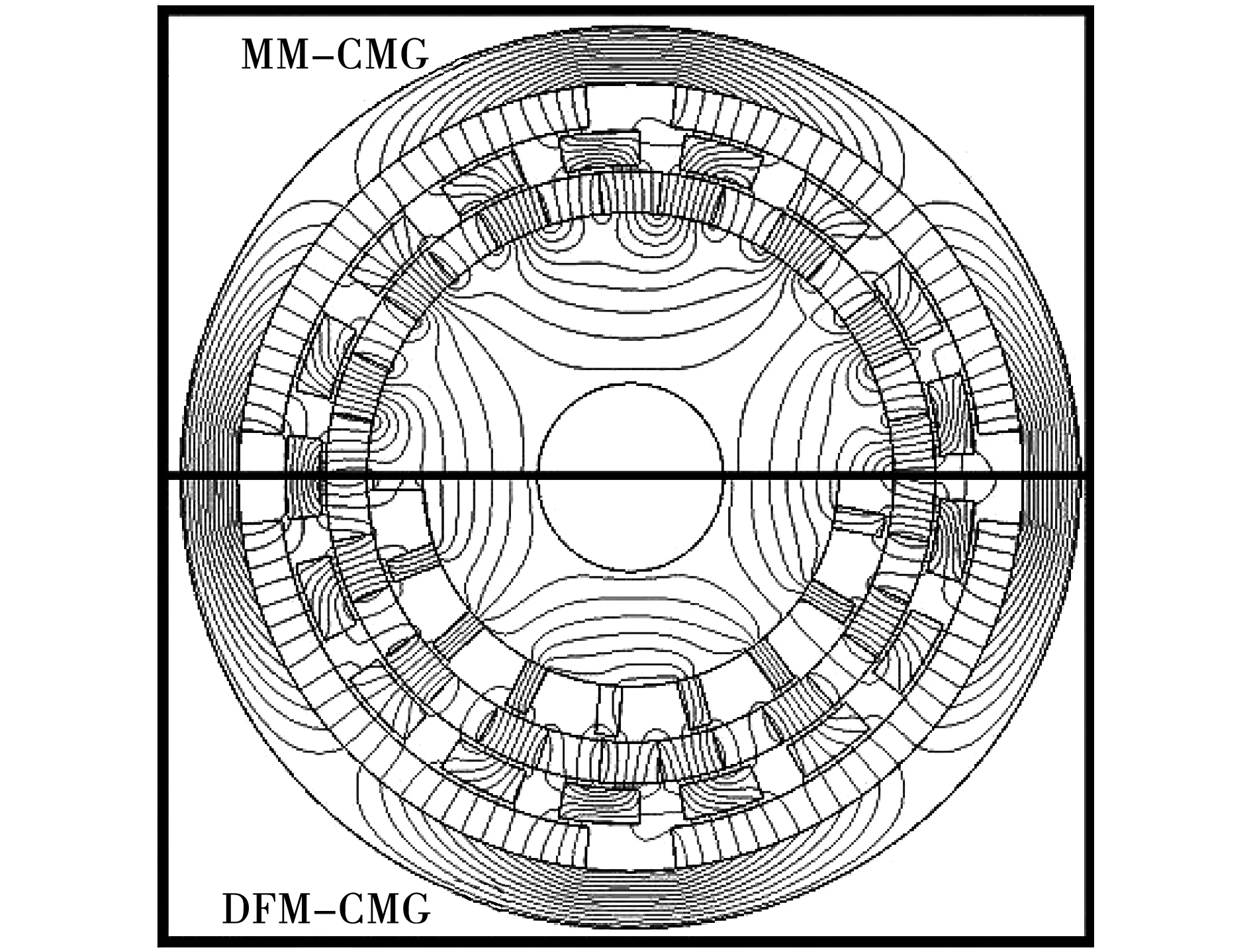

優化后的DFM-CMG(Gr=7.5)磁力線分布如圖5所示。作為對比,圖中也給出了傳統MM-CMG的磁力線分布。對于MM-CMG,主磁路經過高速外轉子、調磁環和低速內轉子,形成閉環回路。對于DFM-CMG,主磁路經過高速外轉子、外調磁環和低速內轉子,并與內調磁環耦合,形成閉合回路。內調磁環對DFM-CMG的氣隙磁場進行二次調制。磁力線按磁阻最小原理,通過內調磁環進行重新分布。DFM-CMG具有3層氣隙,如圖3所示,分別記為氣隙I,II和III。對應的MM-CMG氣隙分別記作氣隙I和II。圖6所示為兩款磁齒輪(Gr=7.5)的徑向氣隙磁通密度波形及對應的頻譜。如圖6(a)所示,氣隙I的基波極對數為2,與高速外轉子的永磁極對數PH=2相等。圖6(b)所示,DFM-CMG氣隙II中與極對數PL=15對應的磁通密度分量相比于傳統MM-CMG略有減弱。對于DFM-CMG,氣隙II(圖6(b))與氣隙III(圖6(c))的徑向磁通密度中2次和15次諧波分量最為顯著。

圖5 磁力線分布對比

由圖6可以看出,DFM-CMG的氣隙磁通密度波形和有效諧波分量與傳統的MM-CMG一致。因此,DFM-CMG能夠實現穩定轉矩傳遞。

圖6 徑向氣隙磁通密度波形(左)及對應的頻譜(右)

5 轉矩性能

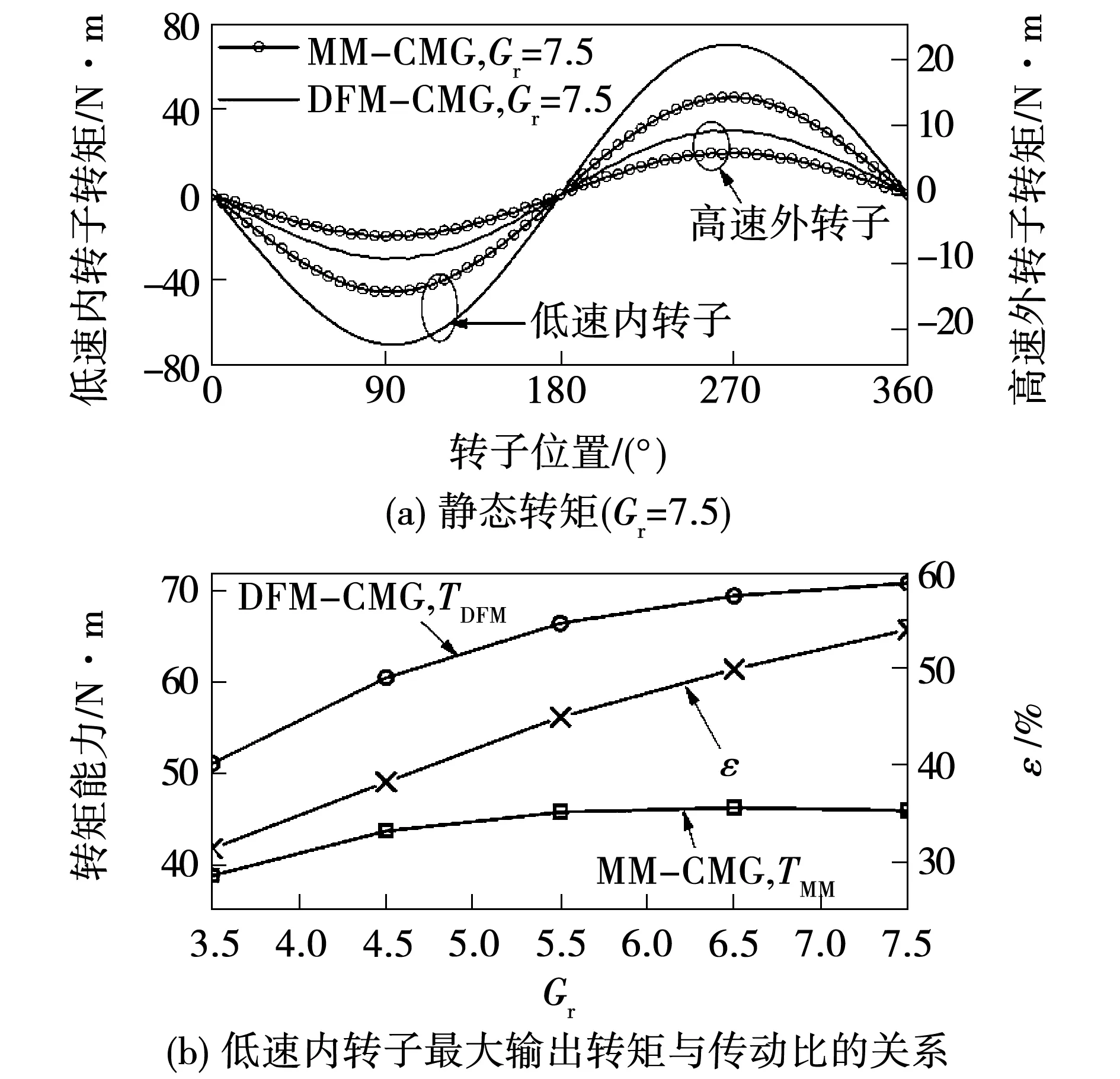

圖7(a)所示為MM-CMG和DFM-CMG(Gr=7.5)的靜態轉矩。2款磁齒輪的轉矩-電角度曲線呈正弦變化。對于DFM-CMG,低速內轉子和高速外轉子的最大轉矩分別為70.81 N·m和9.47 N·m,轉矩比為70.81 N·m/9.47 N·m=7.48,與理論傳動比7.5近似。對于MM-CMG,低速內轉子最大轉矩為45.96 N·m。由此,DFM-CMG的轉矩能力相較于MM-CMG提升了(70.81-45.96)N·m/45.96 N·m=54%。

相同關鍵尺寸和永磁體用量下,傳動比為3.5(PL=7,PH=2)、4.5(PL=9,PH=2)、5.5(PL=11,PH=2)、6.5(PL=13,PH=2)和7.5(PL=15,PH=2)時,DFM-CMG和MM-CMG低速內轉子最大輸出轉矩(TDFM,TMM)如圖7(b)所示。TDFM普遍比TMM大。定義DFM-CMG相較于MM-CMG的轉矩能力提升率為

(25)

由圖7(b)可以看出,圖示范圍內,轉矩能力提升率ε隨傳動比的增大而增大。因此,DFM-CMG在傳動比較大時,轉矩優勢更為明顯。

圖7 轉矩能力

圖8所示為MM-CMG和DFM-CMG(Gr=7.5)的滿載穩態轉矩。可以看出,雖然DFM-CMG極大地提高了低速內轉子的輸出能力,但也增大了脈動轉矩。圖示DFM-CMG低速內轉子的轉矩脈動率為2.1%,小于3%[15],在可接受范圍內。所提出的DFM-CMG可應用于對輸出轉矩要求高,精度要求稍低的場合。

圖8 穩態轉矩

需要指出的是,相較于現有的MM-CMG,DFM-CMG在提高轉矩能力的同時,也增大了制造難度,從而提高了制造成本。制造難度的增大主要體現在2個方面:一是,永磁體環式低速內轉子沒有轉子軛的支撐,不易裝配;二是,模型復雜度增加,雖然DFM-CMG比MM-CMG只增加了一層氣隙,但結構的設計有很大的改變。針對永磁體環結構,文獻[16]提出,采用具有一定機械強度的非導磁籠條固定永磁體。然而,就多極性永磁轉子而言,這種裝配比較復雜。為了降低裝配難度,保證尺寸精度和強度,對于小型DFM-CMG,低速內轉子可以直接采用環形磁鐵多極充磁形式。大量生產情況下,轉子成本是可控的。對于模型結構,永磁體環式低速內轉子需要進行空心杯結構設計。同時,多個同軸構件還需考慮同軸度問題。因此,DFM-CMG整機的實現需要從提高輸出能力、降低脈動轉矩、優化結構和節約成本等方面綜合考慮。

此外,值得一提的是,由于CMG具有同軸結構,易于與無刷電機集成,形成磁齒輪電機[14,16-19]。因此,基于DFM-CMG可以衍生出多種電機形式,例如,將高速外轉子替換為無刷電機定子,構成單端口(低速內轉子或內外調磁環轉動)或多端口(低速內轉子和內外調磁環同時作為轉子)輸出電機。

6 結 論

基于傳統的表貼式MM-CMG,本文提出了一款DFM-CMG,該磁齒輪包含雙轉子和雙調磁環。文章分析了DFM-CMG的工作原理,揭示了雙磁場調磁環的調制機理。以轉矩能力為指標,通過有限元軟件,對新增內調磁環的尺寸進行優化,優化結果指出,當Kim=0.76和Him=7 mm時,低速內轉子能夠獲得最大輸出轉矩的能力。DFM-CMG低速內轉子雙側受力保證了轉矩能力的提升。相同關鍵尺寸下,Gr=7.5的DFM-CMG,低速內轉子的最大輸出轉矩達到70.81N·m,相較傳統MM-CMG提高了54%。不同傳動比下,DFM-CMG的轉矩能力普遍高于MM-CMG。DFM-CMG適合大傳動比應用。需要指出,雖然所提出的雙磁場調制配置能夠增強磁齒輪的轉矩能力,但也增加了穩定運行時輸出轉子的轉矩脈動。