六西格瑪方法在汽車外觀間隙改善中的應用

葛運朋

【摘? 要】汽車工業的精細化發展對汽車產品質量提出了更高的要求。在外觀質量感知方面,自主品牌汽車與合資汽車存在一定差距。論文將六西格瑪設計中流程化的思想,應用于汽車外觀間隙改進,分析如何改進外觀間隙,實現設計質量的提升。

【Abstract】The fine development of automobile industry puts forward higher requirements for the quality of automobile products. In terms of appearance quality perception, there is a certain gap between independent brand automobile and joint venture automobile. The paper applies the idea of process in design for Six Sigma to the improvement of automobile appearance clearance, and analyzes how to improve the appearance appearance and realize the improvement of design quality.

【關鍵詞】六西格瑪;汽車;外觀間隙;改善

【Keywords】Six Sigma; automobile; appearance clearance; improvement

【中圖分類號】U463.82;TH162? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文獻標志碼】A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文章編號】1673-1069(2021)02-0178-02

1 引言

為滿足市場多樣化要求和對產品的高質量需求,汽車制造技術也在朝著精細化的方向發展。汽車公司和專家學者紛紛投身尺寸工程的應用及研究,主要有:①尺寸管理方面,季進清[1]圍繞車身尺寸匹配問題,提出著重優化車身尺寸超差關鍵要素。侯欣[2]提出車身DTS尺寸管理可從實地檢測與仿真模擬入手,優化敏感度高的區域。②公差分析方面,王德倫等[3]提出車身薄板沖壓件要基于一定的經驗數據,采用概率法來修正公差設定。胡敏[4]提出了面向制造的公差設計,以及提高生產檢測效率的方法策略。鄭胥俠[5]提出采用公差補償的理念,同時,再進行公差模擬仿真驗證分析。國內汽車各主機廠在總結實踐經驗的基礎上,尺寸工程體系也逐步完善。綜上所述,國內工程技術人員在汽車制造質量的提高方面,多從尺寸公差角度改善,提高車身精度。但從產品生命周期角度考慮外觀質量方面鮮少研究。基于此現狀,本文嘗試將六西格瑪設計的流程化思想應用在汽車外觀間隙質量改善中,為汽車制造商的質量改善提供思路。

2 六西格瑪理論

六西格瑪理論的突出特點是突破性改進。通過改進,可以顯著提高產品質量,或可以改造制造流程,提高企業經濟效益。DMAIC改進方法使六西格瑪理論得以有效實施,主要內容是:①D(Define):目標或問題定義;②M(Measure):測量、收集、統計數據;③A(Analyze):分析數據,重點關注關鍵原因;④I(Improve):對關鍵原因優化并持續改進;⑤C(Control):標準化體系的建立與持續實施。

3 六西格瑪方法在汽車外觀間隙改善中的應用

基于六西格瑪管理方法中的DMAIC步驟,其在改善汽車外觀間隙質量中的應用步驟如下:

Step1:項目和客戶需求的定義(Define)

在車型的開發過程中,如何有效提高整車產品質量是首要問題,并且車身外觀匹配的重要性也越來越突出。影響汽車外觀質量的主要因素有:

①DTS設計要素。涉及間隙和面差,外觀圓角和翻邊角度等的設計值。②整車造型。涉及車身分縫、視覺感知、材質、表面處理等。③結構設計約束。涉及第一道翻邊角度、沖壓方向、出模方向、運動包絡等。④制造流程設計。涉及零件基準定位、裝配工藝、通用公差等。⑤過程能力約束。涉及過程能力指數監控、模夾檢具精度等方面。

Step2:數據測量與收集(Measure)

常用的數據收集途徑:一是通過運用仿真模擬進行虛擬裝配,在不同的隨機試驗狀態下,識別各不同的尺寸公差的配合精度,提前識別裝配偏差并調整設計方案,得到較為滿意的結果;二是通過實車的裝配,實地測量數據進行統計分析。

Step3:原因分析(Analyze)

根據前期測量數據結果,綜合多個方面進行原因分析:

①DTS設計要素:一般考慮目標值的定義是否合理;②工藝設計方案:是否在工藝流程上優化設計;③結構設計約束:結構是否穩定、定位是否合理、是否有利于達成目標;④尺寸感知評價:是否依據評估準則進行評價;⑤制造能力約束:公差的合理性等。

Step4:方案改進(Improve)

找出原因后,根據80/20原則,識別關鍵因素,有針對性地制定改進措施。

Step5:過程控制(Control)

標準化體系制定與執行,生產過程是否進行標準化的操作并持續化。

4 應用分析

A公司是國內某自主品牌車企,隨著市場需求的變化,A公司一直致力于其產品質量的提升。以A公司某款開發車型為例,運用六西格瑪方法對其汽車外觀間隙的改善進行分析。

Step1:產品質量現狀分析

近年來,自主品牌車企市場份額穩步增長,內部差異化越來越明顯,汽車已從簡單的定量擴張轉變為質量提升。J.D.Power新車魅力指數的評價指標體系中,有近五分之一是關于汽車外觀方面的評價指標。調研顯示,A公司某車型汽車外觀間隙質量主要有兩個問題:

①間隙名義值設計較大,開閉件區域間隙名義值與行業優秀車型相比,偏大0.5~1.5mm;②過程穩定性較差(過程能力指數CPK值在0.6~0.7)。

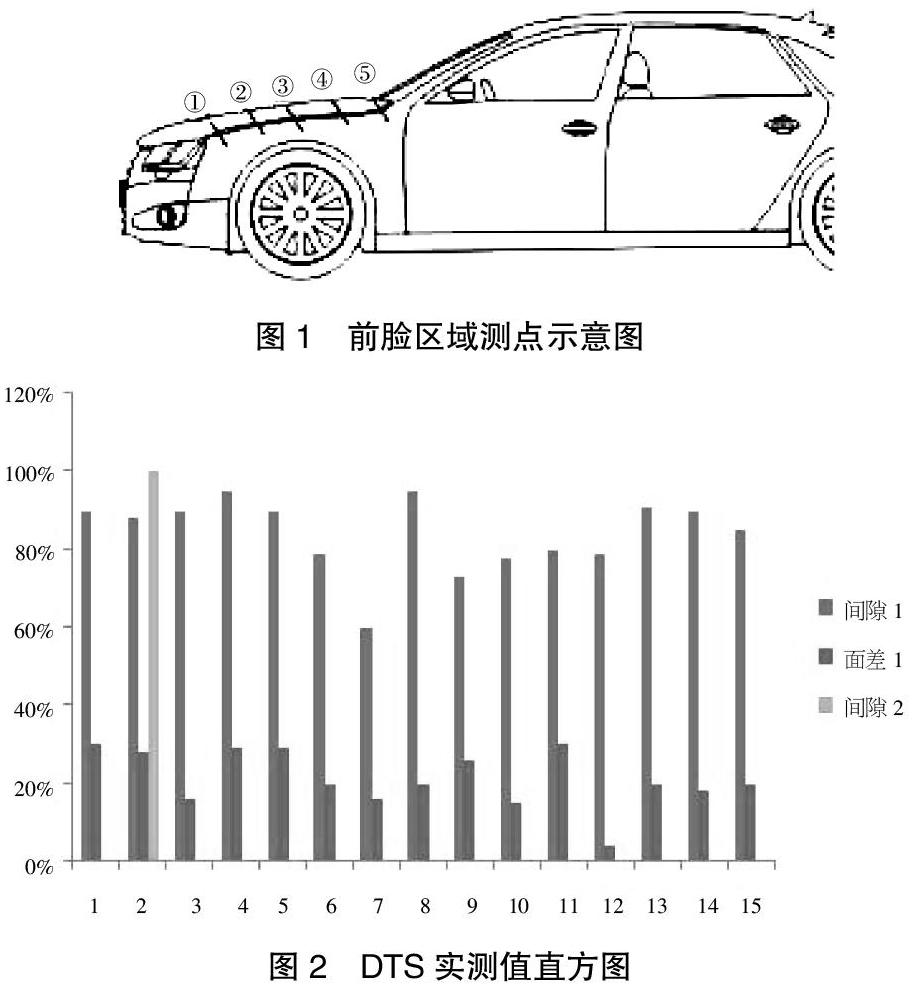

Step2:選取DTS測點及測量

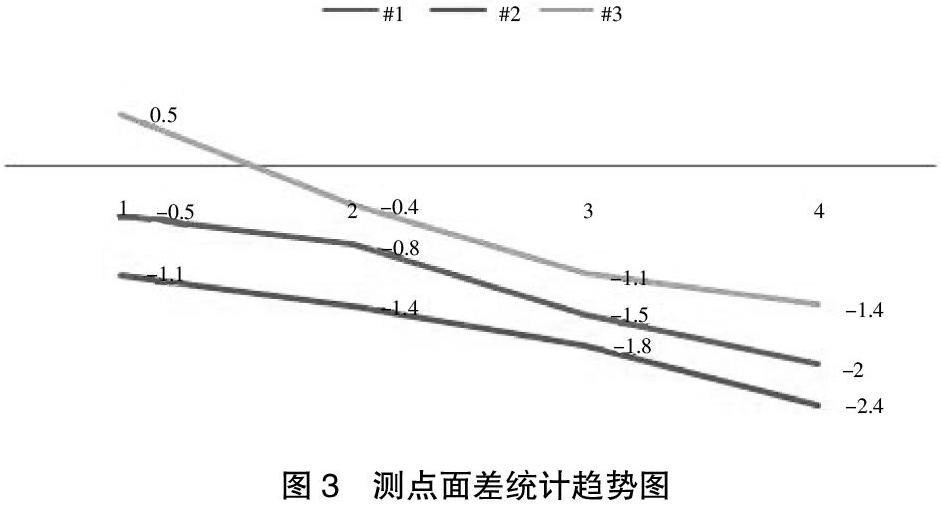

①DTS測量之前,需要對各分縫線選取測點。以下以前臉為例,DTS分析驗證圍繞前臉重點開閉件區域進行,如圖1所示。②測量數據。采用實車測量,隨機選取15臺該車型某月份量產下線車輛,對前臉各分縫線的間隙、面差測量結果取平均值,分析結果顯示間隙、面差波動較大,如圖2所示。

Step3:原因分析

①DTS設計要素。對DTS定義進行重新校核,主要校核C面以及B面、A面。DTS的確定重點可反復論證A面。校核后,通過偏差分析,改進DTS公差值。②試制階段的實車評價。樣車評審在不同的場景條件下進行,通過多方面的評審發現造成間隙大的原因,根據發現的原因,按照重要性順序排列并進行有針對性的整改。③批量生產階段評價。從過程能力角度,評測過程能力指數,分析過程中的瓶頸為操作不規范。④外觀匹配過程。配合間隙的改進,從工程角度和減小視覺間隙兩方面同時進行。

Step4:改進方案

①優化產品設計和流程:仿真模擬在產品開發初期可能出現的問題,識別質量關鍵特性;②縮短產品生產周期:利用過程能力數據和數字化虛擬原型降低成本,加快上市;③確定關鍵因素:確定偏差來源并識別設計的關鍵特性,利用VSA或3DCS等仿真模擬校驗零件的裝配性等,降低產品開發成本,提高產品質量。

Step5:過程控制

試生產階段開展3輪匹配測試,3輪匹配的DTS測量面差數據統計,如圖3所示。

根據測量結果總結如下:

①第1輪匹配測試來件狀態較差,白車身精度低,DTS合格率較低;②第2輪匹配測試DTS合格率上升,受白車身精度的影響,DTS合格率波動較大;③第3輪匹配測試經過了標準化操作,白車身精度較高,關鍵點CPK大于1.33,DTS合格率迅速提升且趨于穩定。

5 結論

汽車外觀間隙質量的改善涉及汽車整個產品生命周期。本文以提升汽車外觀間隙質量為基本目標,將六西格瑪流程化改善的思想應用于汽車外觀質量的提升中,提出了建立汽車精益生產流程化的問題分析方法和解決方案。

【參考文獻】

【1】季進清.基于MC(Matching)的車身偏差問題解決方法研究[J].北京汽車,2011(6):27-30.

【2】侯欣.基于DQ&V與虛擬分析優化的尺寸工程管理研究[D].上海:上海交通大學,2007.

【3】王德倫,宋華.基于新分配方法的蒙特卡洛公差模擬優化[J].四川兵工學報,2011(1):73-75.

【4】胡敏.統計方法在轎車車身工程中的應用[A].亞太質量組織(Asia Pacific Quality Organization).第八屆亞太質量組織(APQO)會議論文集[C].亞太質量組織(Asia Pacific Quality Organization):中國質量協會,2002:6.

【5】鄭胥俠.機械產品可靠性的數學模型分析[J].機械制造與自動化,2008,37(5):10-11.