基于HYSYS 和MATLAB 下吸式生物質氣化爐仿真系統

張彪 許東來

(北京工業大學機械工程與應用電子技術學院 北京 100124)

0 引言

生物質氣化是生物質原料在高溫不完全燃燒的條件下,以空氣中的氧氣、水蒸氣等作為氣化劑,經過一系列熱化學反應,生成一氧化碳、氫氣、甲烷等可燃氣體的過程。 生物質氣化過程復雜,大致分為4 個階段:干燥、熱解、氧化、還原。 在此過程中,爐溫決定生物質氣化速率和燃氣品質。本文利用HYSYS軟件模擬生物質氣化過程, 利用MATLAB 軟件建立的神經網絡PID 控制器,MATLAB 利用HYSYS 中spreadsheet 實時對流股中的參數進行讀取,并將讀取的數據進行處理,同時將處理的結果寫入流股中,控制空氣和水蒸氣進氣量,進而控制氣化溫度,模擬氧化層和還原層的溫度對熱值的影響,并將模擬的結果與實驗數據進行對比,驗證模擬結果的準確性。 研究結果對生物質氣化爐工業操作提供參考。

1 建立下吸式生物質氣化爐仿真模型

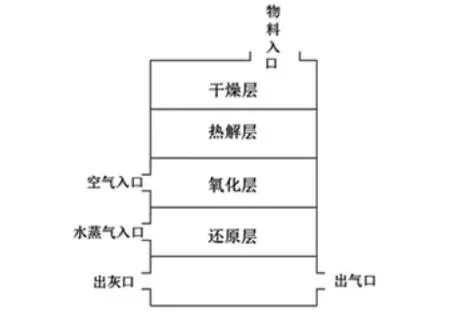

下吸式生物質氣化爐是原料從爐頂進入, 空氣從氧化層通入,水蒸氣從還原層通入,產生的可燃氣體從爐底抽出。 氣化爐的結構示意圖如圖1 所示。

圖1 下吸式生物質氣化爐的結構示意圖

爐體內的物料根據反應階段分為干燥層、 熱解層、 氧化層、還原層。 干燥層:生物質原料在高溫條件下失去水分,一般不發生化學反應。 熱解層:高分子碳氫化合物受熱分解為小分子物質,其主要成分是碳。 氧化層:熱解過程分解的產物與空氣中的氧氣發生氧化反應并釋放大量的熱量, 為整個氣化過程提供熱量。 在物料一定的情況下,氧化層的溫度取決于通入空氣中氧氣的量,其主要的化學反應如式(1)~(5)所示[1-2]:

還原層:氧化過程的產物和水蒸氣發生還原反應,生成可燃氣體,其過程為吸熱反應。 還原層的溫度主要取決于通入水蒸氣的量,其主要的化學反應如式(6)~(10)所示[1-2]:

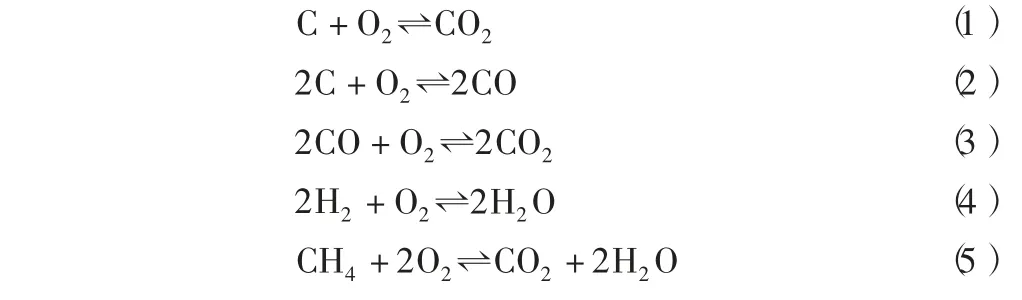

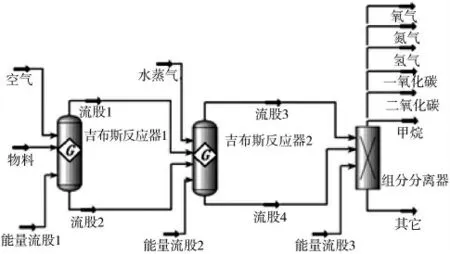

由于生物質熱解階段復雜, 但其熱解產物的主要成分是碳,所以本文用HYSYS 軟件仿真生物質氣化過程的氧化階段和還原階段,其生物質氣化流程的模型如圖2 所示,物料的成分是碳,空氣的成分是氧氣,氮氣和水蒸氣,吉布斯反應器1代表氧化層,吉布斯反應器2 代表還原層。

2 基于MATLAB 的控制算法

2.1 神經網絡PID

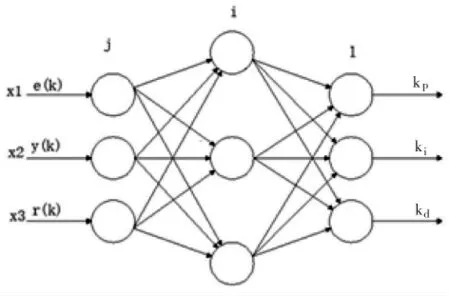

由于神經網絡具有自學習、自適應以及非線性逼近能力,可以根據控制系統的運行狀況在線調整PID 的kp、ki、kd三個參數,所以本文運用神經網絡PID[3-4]控制氣化模型的氧化層和還原層的溫度,神經網絡PID 的結構如圖3 所示。

圖2 生物質氣化流程模型圖

圖3 神經網絡PID 的結構圖

輸入層的輸入:

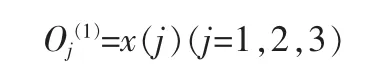

隱含層的輸入、輸出:

式中:wij(2)為隱含層加權系數。

隱含層神經元的活化函數取正負Sigmoid 函數:

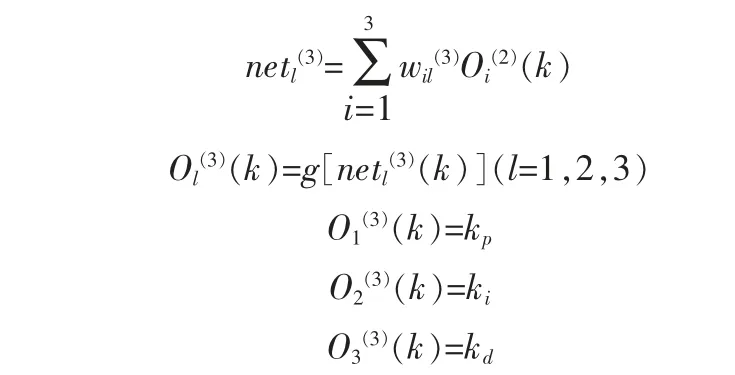

輸出層的輸入、輸出:

輸出層神經元的活化函數取非負的Sigmoid 函數:

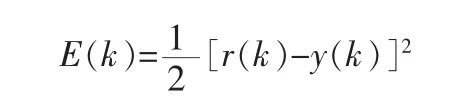

性能指標函數為:

網絡的權值系數是根據梯度下降法調整的, 加上一個快速收斂全局極小的慣性項, 同時乘上一個學習速率η 來補償計算誤差。

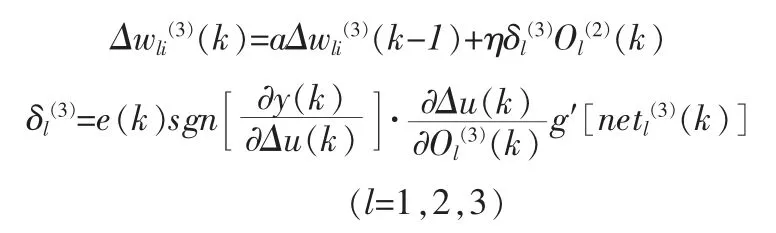

輸出層權值系數的調整公式:

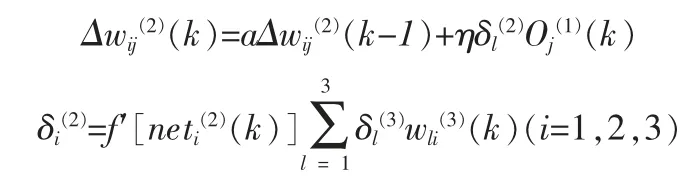

隱含層權值系數的調整公式:

式中:η 為學習速率;a 為慣性系數。

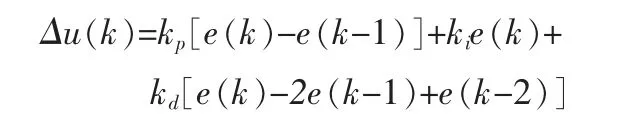

生成的可燃氣體的主要成分為一氧化碳、 二氧化碳、氫氣、甲烷、氮氣。MATLAB 利用HYSYS 中spreadsheet 對其含量進行讀取。 可燃氣體熱值的計算公式為:

式中:Q 為可燃氣體的熱值;VCO、VCO2、VCH4、VH2、VN2分別為標準狀態下可燃氣體中一氧化碳、二氧化碳、甲烷、氫氣、氮氣的體積;HCO、HCH4、HH2分別為一氧化碳、甲烷、氫氣的低位熱值。

3 建立HYSYS 和MATLAB 通訊

基于ActiveX 控件技術, 建立HYSYS 和MATLAB 通訊,本文是在MATLAB 的環境下,運行HYSYS 軟件,對生物質氣化過程的某些參數進行讀寫[5]。 具體操作如下:

在MATLAB 中輸入

H=actxserver(‘HYSYS.Application’)建立Matlab 與HYSYS 連

接,H 代表HYSYS 軟件

ActiveDocument=H.ActiveDocument 獲取當前打開的HYSYS 文

檔

F=Active Document.Flowsheet 獲取當前文檔的流程

stream=F.MaterialStream 獲取流股模塊接口

stream1=stream.Item(‘物料’)連接物料流股接口

stream1.MolarFlow.SetValue(M1)向物料流股中寫入數據

stream2=stream.Item(‘水蒸氣’)連接水蒸氣流股接口

stream2.MolarFlow.SetValue(M2)向水蒸氣流股中寫入數據

stream3=stream.Item(‘空氣’)連接空氣流股接口

stream3.MolarFlow.SetValue(M3)向空氣流股中寫入數據

Temperature1=stream.Item(‘流股1’)連接流股1 接口

T1=Temperature1.Temperature.GetValue 讀出流股1 的溫度,即

氧化層的溫度

Temperature2=stream.Item(‘流股3’)連接流股3 接口

T2=Temperature2.Temperature.GetValue 讀出流股3 的溫度,即

還原層的溫度

4 模型驗證

4.1 記錄實驗數據

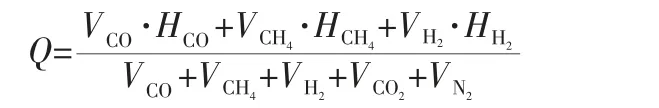

某工廠氣化爐運行情況:物料為棉柴,進料量為500 kg/h,每隔20 min 記錄1 次熱解層、氧化層、還原層的溫度,見表1所示。

表1 生物質氣化溫度

運行期間采集4 次燃氣,其熱值見表2 所示。

表2 可燃氣體的熱值 單位:MJ/Nm3

4.2 氣化模型和神經網絡PID 的參數設置

棉柴中碳含量大約為46%, 所以設定物料流股中碳的消耗率為500×46%=230 kg/h,溫度為676 ℃。 設定空氣流股的成分,氧氣為20%,氮氣為75%,含水量為5%。 設定水蒸氣流股的溫度為100 ℃。 在神經網絡PID 中將控制目標氧化層溫度設定為878 ℃,還原層溫度設定為814 ℃。

4.3 仿真的結果

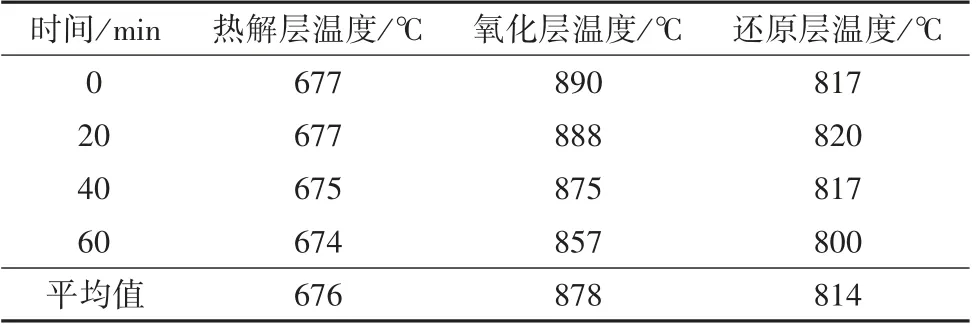

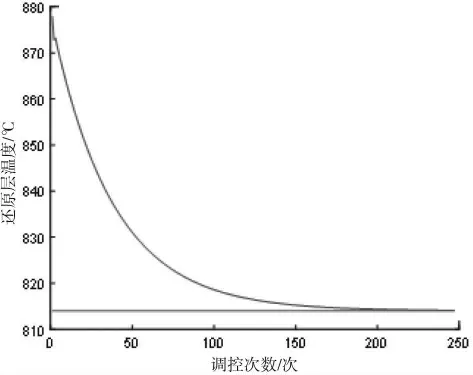

用神經網絡PID 進行爐溫調控,將氧化層溫度調控到878℃, 大約調控了260 次, 如圖4 所示。 將還原層溫度調控到814 ℃,大約調控了250 次,如圖5 所示。

圖4 氧化層溫度調控圖

圖5 還原層溫度調控圖

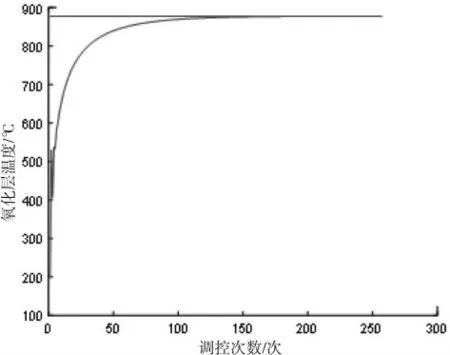

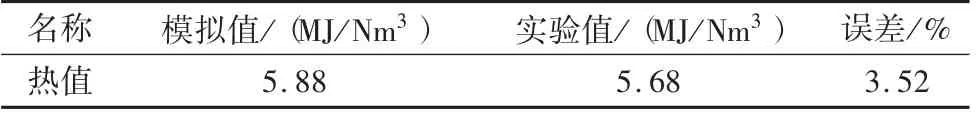

表3 為通過神經網絡PID 調控,達到設定溫度時,可燃氣體熱值的模擬值與實驗值的對比結果。 從表3 中可以看出,模擬值與實驗值誤差非常小。 在誤差允許的范圍內,可以用該模型來分析氧化層溫度和還原層溫度對可燃氣體熱值的影響。

表3 燃氣熱值對比表

5 生物質氣化溫度對熱值的影響

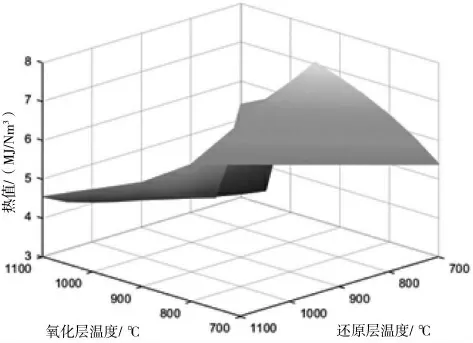

在進料量為500 kg/h(碳含量為230 kg/h),空氣中含水率為5%時, 氧化層和還原層溫度在700 ℃~1 100 ℃范圍內,熱值隨氧化層溫度和還原層溫度的變化情況如圖6 所示。 當氧化層溫度為950 ℃,還原層溫度為700 ℃時,熱值達到最大為7.05 MJ/Nm3。

圖6 氣化溫度對燃氣熱值的影響

6 結論

(1)本文建立的生物質氣化模型具有一定的可信度,對生物質氣化爐實際操作提供理論依據。

(2)本文通過神經網絡PID 調控空氣和水蒸氣進氣量,使氣化溫度達到設定值。

(3)本文模擬了氣化溫度對熱值的影響,當氧化層溫度為950 ℃,還原層溫度為700 ℃時,熱值達到最大,為7.05 MJ/Nm3。