反滲透系統運行污堵診斷分析

黃麗金

(福建省鴻山熱電有限責任公司 福建石獅 362712)

1 系統簡述

某電廠除鹽水處理系統,以反滲透作為預脫鹽裝置,再經離子交換脫鹽處理后的超純水供生產使用[1]。

1.1 主要工藝流程

自來水→高效混凝沉淀池(只投加次氯酸鈉)→空氣擦洗濾池→活性炭過濾器→UF→UF 水箱→UF 水泵→(阻垢劑/還原劑/非氧化性殺菌劑)→保安過濾器→高壓泵→反滲透裝置→紫外線殺菌器 (未使用)→反滲透產水箱→RO 水泵→陽床→除碳器/中間水箱→中間水泵→陰床→混床→去用水點

1.2 水源及水質報告

系統設計水源為市政自來水,水質見表1。

1.3 主要設備的配置

一級反滲透設計總產水量為5×206 m3/h,膜元件的排列三段設計24∶12∶6(6 芯),回收率為90%,膜元件為BW30FR-400/34/DOW。

還原劑加藥裝置:溶液箱為φ1 580 mm×1 600 mm,容積3.0 m3(帶攪拌器),材質為PE,2 只;計量泵為GM 0025,25 L/h,1.2 MPa,6 臺(5 用1 備)。

阻垢劑加藥裝置:溶液箱為φ1 200 mm×1 400 mm,容積1.5 m3(帶攪拌器),材質為PE,2 只;計量泵為GM 0005,4.5 L/h,1.2 MPa,6 臺(5 用1 備)。

非氧化性殺菌劑加藥裝置: 溶液箱200 L, 材質為PE,2只;計量泵為GM 0025,25 L/h,1.2 MPa,2 臺(1 用1 備)。

反滲透低壓沖洗泵:Q=60 m3/h,H=35 m,P=15 kW,材質為不銹鋼,1 臺。

反滲透清洗裝置:清洗箱容積為16 m3,鋼襯膠,1 只;清洗泵Q=190 m3/h,H=35 m,P=37 kW,材質為不銹鋼,1 臺;清洗保安過濾器為DN 540。

2 反滲透系統的運行現狀及化學清洗

2.1 反滲透運行參數

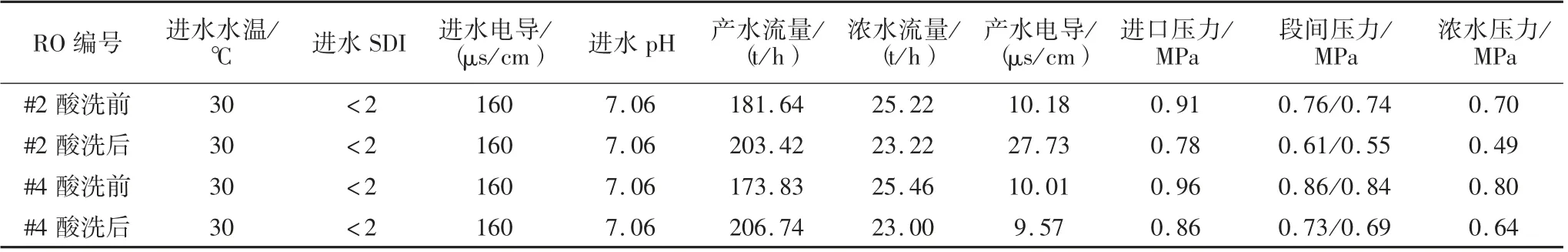

反滲透運行記錄表見表2。

由表2 可知,所有的一級RO 系統的壓力損失主要集中在一段,二段、三段壓差均比較小,溫度上升,膜滲透性能增加,在一定水通量下要求的凈推動力減少, 因此實際運行壓力降低。 同時溶質透過速率也隨溫度的升高而增加, 鹽透過量增加,即進水水溫的升高,鹽分透過膜的擴散速度會因溫度的提高而加快,同樣會導致透鹽率的增加和脫鹽率的下降[2]。 雖然溫度對反滲透膜的運行壓力、脫鹽率、壓降影響最為明顯,但其中#1、#2、#4 一級RO,即使在水溫較高的情況之下,進水壓力還是偏高的,且系統產水量偏低。

查看以往運行數據,化學清洗之后整體壓力下降、壓差降低,產水量恢復,但很快又會反彈至清洗前狀態。 系統在壓力升高的同時產水量反而下降,但段間壓差并沒有很大變化,表現出比較明顯的膜面污染特性。

2.2 系統檢查

(1)保安過濾器濾芯骨架、保安過濾器內壁有少許生物黏泥,微生物污染看起來并不是很嚴重。 保安過濾器進水口擋板可以發現黃色泥狀物質 (自來水混凝沉淀PAC 投加存在過量問題)。 保安過濾器拆檢如圖1 所示。

表2 反滲透運行記錄表

圖1 保安過濾器拆檢

(2)反滲透壓力損失主要集中在一段,二、三段反滲透壓差很低,因此我們針對一段膜元件進行了拆檢,打開進水端壓力容器端蓋后檢查膜元件進水側及壓力容器內壁, 沒有發現明顯的污染物(與先前化學清洗有關)。 對一段串聯的6 支膜元件進行瀝干稱重,發現第一支膜重量明顯高于后續膜元件。拆檢照片如圖2,稱重記錄如表3 所示。

圖2 首支膜元件進水端面及壓力容器情況

表3 一段6 支膜元件稱重記錄 單位:kg

陶氏BW30FR-400/34 型號濕元件(瀝水40 min,至沒有明顯滴水)參考重量為14.50 kg。 首支膜元件增重明顯。

(3)檢查反滲透一段壓力容器端蓋及止推環,在晾干情況下發現有薄薄一層白色粉末狀物質均勻附著, 用手抹擦容易脫落(無晶體顆粒感),用1 mmol/L 的稀鹽酸滴在樣垢處沒有氣泡出現, 滴加稀鹽酸后用去離子水將壓力容器端蓋及止推環沖洗干凈重新晾干,發現樣垢完全被鹽酸溶解,與未滴加鹽酸處形成鮮明對比,留下清晰的痕跡(樣垢同樣可以被NaOH溶液溶解),如圖3 和圖4 所示。

圖3 壓力容器端蓋滴加稀鹽酸前后

圖4 膜元件止推環滴加稀鹽酸前后

結合進水水質指標、定性實驗及大量的經驗,分析壓力容器端蓋及止推環附著的白色污染物為鋁(氫氧化鋁)。 當氫氧化鋁附著在膜表面時會造成系統整體壓力升高, 產水量下降(壓差沒有明顯變化), 這與目前反滲透系統出現的污堵特征基本一致。

(4)對#2、#4 一級RO 進行酸洗,酸洗pH 控制 在2.0 左右,單套系統酸洗總時長為2 h,即:一段循環1 h,二段循環30 min,三段循環30 min,沖洗投運后對比結果如表4 所示。 #2、#4 一級RO 僅經過2 h 的酸洗后其進水壓力就有了大幅降低,產水量也升高至接近額定產水量(額定產水量206 t/h),酸洗恢復效果良好。

(5)通過化驗反滲透化學清洗液清洗前后鐵、鋁的含量的變化,清洗前后鐵、鋁含量差分別為345 μg/L、9 146 μg/L,可以看出反滲透膜受鐵、鋁污染比較嚴重。

(6)目前反滲透非氧化殺菌劑加藥方式為沖擊投加,1 臺給水泵對應5 套RO 同時殺菌 (偏流在所難免), 沖擊殺菌時RO 系統淡水、 濃水均排入地溝, 沖擊殺菌1 h 之后沖洗30 min,如此殺菌不僅消耗大量的水,且每次系統排隊開停機也消耗較長的時間(每次殺菌需要2.5 h~3.0 h),同時還需要現場手動切換閥門, 操作比較繁瑣。 同時,5 套系統同時停機殺菌,在補水量比較大的情況下,淡水箱液位下降也比較快,不利于水平衡控制。

表4 #2、#4 一級RO 酸洗前后數據對比

3 建議

(1)來水鋁濃度較高,經過定性分析及反滲透良好的酸洗恢復情況,可以判斷反滲透膜系統受到鋁的污染,造成膜面污堵,從而在較短時間內引起進水壓力升高、產水量的下降。

建議:在運行過程中進水壓力、產水量變化超過10%情況下立即采取酸洗,酸洗時間不低于2 h,酸洗之后沖洗合格即可投用, 從#2、#4 一級RO 酸洗來看酸洗可以獲得很好的效果。

(2)由表3 膜元件稱重數據來看,污染物主要集中在一段首支膜元件中。 分析原因主要是由于系統運行初期遭到污染,沒有及時徹底地清洗及長期積累, 導致污染物在膜元件內積累、壓實,后期很難徹底清除。目前化學清洗水泵流量偏小(Q=190 m3/h,H=35 m),循環流量不足也對清洗造成不利影響。

建議:在酸洗效果不好或者一段壓差升高到0.2 MPa 情況下,化學清洗可采用:殺菌+堿洗(浸泡)+酸洗+殺菌流程,殺菌之后緊接堿洗可以更好地將殺死的微生物及黏泥剝離掉。 目前一段首支膜元件積累的污染物已經很難通過現有在線清洗條件徹底地清洗, 建議盡快將新采購的大流量的清洗泵安裝就位,提高一段化學清洗流量。 有條件可以將一段首支膜元件進行離線清洗,之后裝入一段末端再進行在線清洗,以此來恢復系統整體性能。

(3)非氧化殺菌劑為母管投加,5 套反滲透同時進行,理論上沒有問題,但在實際操作過程中由于進水流量相對小,各套反滲透管路、系統阻力有差異,殺菌時偏流很難避免,且每次殺菌都要消耗300 m3~400 m3的水及2.5 h~3.0 h 的時間,工作量比較大。

建議: 可以將現有殺菌方式改為每次系統停機時在沖洗水側投加,非氧投加濃度可在100 mg/L~150 mg/L,沖洗結束后含有殺菌劑的沖洗水可對膜元件進行浸泡殺菌, 直至下次開機為止。 如此可以充分地發揮殺菌劑的作用,對膜元件起到很好的保護,同時可以節約用水量,節省工作量。

(4)超濾膜元件普遍存在斷絲情況。 雖然每支膜元件的斷絲率還比較低,但是對于超濾處理效果也是有影響的,從而直接影響到反滲透運行的穩定。 建議盡快對斷絲膜元件進行堵漏或部分更換新的膜元件,同時考慮變更超濾反洗步序,減小氣洗時對膜元件的沖擊力。

(5)超濾之前有活性炭過濾器(活性炭產水有在線余氯表,數據一直為0),理論上滿足RO 進水余氯要求。 建議反滲透進水還原劑(NaHSO3)可以少量投加,避免過量投加引起厭氧菌繁殖。 通常投加的還原劑(NaHSO3),投加量按余氯量的3倍~4 倍。 在線ORP 表上的數據只能做參考,如波動范圍較大則要檢查余氯值是否異常。