燃煤電站鍋爐空預器硫酸氫銨堵塞防治技術綜述

吳業成 王準 胡紅偉 李波

(1 浙江浙能技術研究院有限公司 浙江杭州 311100 2 浙江浙能臺州第二發電有限責任公司 浙江臺州 318000)

0 引言

空預器硫酸氫銨堵塞是電廠燃煤鍋爐超低排放改造后普遍存在的問題,堵塞后空預器進出口差壓顯著增大,差壓增大導致三大風機電耗增加,甚至會造成引風機出力過高,鍋爐無法達到額定負荷。 風道差壓增大導致二次風壓力降低,不僅影響燃燒器火焰剛度、旋流強度,對于停用燃燒器,二次風壓力過低,還會造成燃燒器冷卻風量不足,燃燒器燒損。 因此有必要對燃煤鍋爐空預器硫酸氫銨堵塞治理技術進行深入研究,針對不同鍋爐的實際情況選用合適的硫酸氫銨治理技術。

1 空預器硫酸氫銨堵塞原因

煤燃燒過程中會生成大量的SO2和少量的SO3。 超低排放改造安裝SCR 脫硝裝置后, 脫硝催化劑中的釩會促進SO2氧化為SO3[1]。 SCR 脫硝過程中,氨氮摩爾比的控制通常大于理論值,氨逃逸一定存在,鍋爐運行過程中一般將氨逃逸率控制在2.28 mg/m3以下。 SO3與氨化合生成硫酸氫銨,硫酸氫銨液態溫度區間147 ℃~230 ℃, 而空預器的排煙溫度通常低于150 ℃,粘性很強的液態硫酸氫銨會在空預器冷端蓄熱元件上部區域結露,粘附飛灰,造成空預器結垢、堵塞,采用普通的蒸汽吹灰無法有效清除。

2 空預器硫酸氫銨堵塞預防與治理

2.1 不同方式的熱風再循環清堵技術

(1)熱一次風自回流技術。 空預器熱一次風自回流優化改造思路為利用空預器熱一次風出口管道與空預器冷二次風入口管道內的壓力差(8kPa 左右)實現熱一次風自回流,通過布置在換熱元件冷端的熱風噴槍加熱吹掃換熱元件冷端, 達到清除硫酸氫氨的目的。

熱一次風回流口位于空預器熱一次風出口的管道上,通過熱一次風回流管道連接熱風噴槍。 利用回流的熱一次風300 ℃~400 ℃加熱空預器二次風區域換熱元件的冷端, 提高換熱元件冷端溫度至200 ℃,促進硫酸氫銨蒸發分解,減少空預器風煙通道阻力。

(2)風量分切防堵技術。 風量分切防堵技術是在空氣預熱器本體上隔出一個循環風分倉,單獨設置循環風道,熱風受循環風機驅動在循環風道內循環。 熱風取自熱二次風,循環風分倉內蓄熱元件被加熱,防止硫酸氫銨的結露沉積。 改造前后蓄熱元件冷端壁溫變化如圖1 所示,空預器旋轉時先加熱二次風,再加熱一次風。 為了增強堵塞治理的效果,另外引入磨料補給系統,當蓄熱板上灰分積累到一定程度后,在循環風道中加入磨料,以循環風攜帶的方式對蓄熱板進行沖刷清掃,磨料選用一電場或省煤器灰。

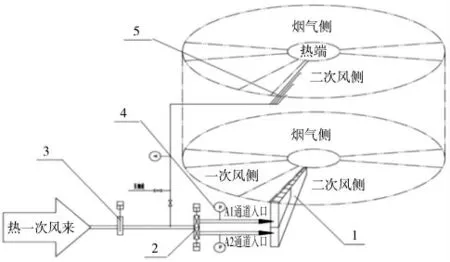

(3)空預器3.5 分倉技術。3.5 分倉即在原來3 分倉的基礎上增加防堵灰分倉,通過改造冷端一/二次風扇形板實現。在一次風與二次風之間的扇形板旁邊的二次風側,加裝一塊7.5°~10°的扇形板,與原扇形板之間形成1.5°~2.5°左右的噴風口。

如圖2 所示,從熱一次風母管取風,引入到3.5 分倉中。熱一次風從空預器冷端進入蓄熱元件。 熱一次風經過插板門,再經過一體分控式調節門, 通過調節清洗吹掃風調節門A1/A2的開度, 控制進入分倉外側/內側的進風量進行清潔吹掃蓄熱元件。

(4)空預器防堵灰協同密封技術。 空預器防堵灰協同密封技術是在熱二次風區域隔出一個獨立小分倉, 從熱端3 個密封區域抽取漏風送至冷二次風入口端獨立小分倉內, 熱端漏風流經獨立小分倉后與熱二次風混合, 通過熱端漏風來加熱二次風區域冷端蓄熱元件,使硫酸氫銨蒸發分解。 這種方法在一定程度上可以減小空預器漏風, 但是對獨立小分倉的溫度提升作用受到漏風量的限制。

2.2 單側排煙升溫法

圖2 空預器3.5 分倉原理圖

燃煤電廠鍋爐的空預器排煙溫度一般低于150 ℃,硫酸氫銨的露點溫度在空預器煙氣進口溫度和出口溫度之間。 溫度上升后,硫酸氫銨會蒸發分解,配合空預器吹灰可清除ABS 區域的堵灰。單側排煙升溫法[2]操作方法為,適當降低鍋爐負荷,減小一側送風機出力,工況允許時,也可以同時減小同側一次風機出力,緩慢增加另一側送風機或一次風機出力,保持鍋爐總風量相對穩定,單臺空預器由于冷卻風量減少,排煙溫度將逐步上升,控制空預器出口排煙溫度最高不超過220 ℃。

2.3 空預器冷端蓄熱元件改造

(1)增加冷端蓄熱元件高度。 燃煤電廠鍋爐的空預器排煙溫度一般低于150 ℃,硫酸氫銨的露點溫度在空預器煙氣進口溫度和出口溫度之間,結露區域靠近冷端中上部,若凝結在碳鋼區域,將加劇碳鋼腐蝕。 空預器冷端蓄熱元件改造是增加冷端蓄熱元件的高度, 將用于冷端受熱元件的材料用于硫酸氫銨結露區域,緩解材料的腐蝕,使吸附積灰的硫酸氫銨可以被蒸汽吹掃清除。

(2)選擇合適的冷端受熱元件材料。 考登鋼材質、表面使用硅作涂層或者表面涂搪瓷的金屬材料, 可以增加蓄熱元件的光滑度,提高材料的抗腐蝕性能[3]。 涂搪瓷的蓄熱元件表面結垢速率比普通材料低很多,涂搪瓷對工藝的要求較高,若工藝不當, 搪瓷龜裂也會使硫酸氫銨粘附。 若煤種含硫量不高時,應優先選用工藝更成熟的考登鋼材質。

(3)更換冷段換熱元件板型。 對于空預器堵塞嚴重的技術改造, 冷端蓄熱元件可以選用高吹灰穿透力強的FNC 或DNF波紋板。 高通透性的波紋板不僅阻力小,表面沉積的飛灰也相對容易被吹灰器清除。 選用高通透性的板形,可適當增加蓄熱元件高度,抵消傳熱效率下降的影響。

2.4 高壓水清洗

(1)整體高壓水清洗。 由于高壓水射流集中,剪切力大,對灰垢的清掃能力比蒸汽大得多, 相同壓力下水的流速比水蒸汽小很多。 蒸汽壓力過高會吹損空預器蓄熱元件,高壓力的水流因流速較小基本不會損傷蓄熱元件。 一般帶有SCR 脫硝機組的空預器均安裝有雙介質(蒸汽和水)吹灰器[4]。 沖洗過程中,空預器置于清洗模式,低轉速運行,蓄熱元件不拆解。 根據空預器堵塞情況,可以將兩臺空預器分別從系統中隔離出來,也可不隔離。 高壓水沖洗之前,應確保空預器疏水閥門打開,通道暢通, 防止沖洗水大量進入風煙通道。 在線高壓水沖洗(不隔離)時,沖洗水量不可過大,將排煙溫度控制在合理范圍。

(2)模塊解包水清洗。 空預器堵塞嚴重時,整體高壓水清洗效果不佳時,可將空預器蓄熱元件模塊取出,在化學溶液中浸泡一段時間,再將蓄熱元件模塊解包,用高壓水槍沖洗,解包沖洗能有效清除蓄熱元件表面的粘性積灰和結垢。 但此方法工作量大,所耗工時較長,影響維修工期。

2.5 高可調頻高聲強聲波吹灰器

可調頻聲波吹灰器清除硫酸氫銨堵塞的原理[5]是利用煙氣中不同質量和粒徑的灰在聲波作用下的脈動差異, 使硫酸氫銨粒子表面吸附浮灰以減小硫酸氫氨粒子的粘附力; 可調頻聲波吹灰器具有更強的交變力, 增強了換熱面上沉積物受到的疏密波反復拉、 壓作用力, 使沉積物脫落而被煙氣流帶走。

2.6 SO3 脫除工藝

在空預器之前的煙氣流道內,利用化學制劑將SO3從煙氣中脫除[6],將有效抑制硫酸氫銨的生成,預防空預器硫酸氫銨堵灰的形成。

(1)SBS 噴射工藝。 SBS 噴射工藝是在空氣預熱器入口噴射碳酸鈉溶液,溶液中的水分被高溫煙氣蒸發,極細的碳酸鈉顆粒與煙氣中的SO3反應生成硫酸鈉,以此達到脫除煙氣中的SO3的目標。 SBS 噴射工藝中噴射系統是核心。

(2)堿性吸附劑注射技術。 堿性吸附劑注射技術原理是向爐內或煙道上合適位置注射堿性吸附劑, 使其與煙氣中酸性氣體SO3、HCl 等反應,生成鹽類顆粒物,此方法可協同脫除煙氣中Hg、As 等重金屬。 注射吸附劑一般選用鈣、鎂、鈉等系列化合物[7]。

3 結語

預防和治理空預器硫酸氫銨堵塞的技術方法, 有熱風再循環方法、單側排煙升溫法、空預器冷端蓄熱元件改造、高壓水清洗、高可調頻高聲強聲波吹灰器、SO3脫除工藝等。 可根據不同鍋爐的燃用煤種、堵塞程度、系統結構等情況因地制宜,選擇合適的方法, 有效預防和治理硫酸氫銨結露造成的空預器堵塞。 堵塞初期及時采取措施介入較嚴重堵塞時能取得更好的清堵效果,預防硫酸氫銨堵塞積灰的增厚更為有效。