基于計算機輔助工程的懸置支架強度分析與輕量化設計

湯曉萌,夏國鋒,文世紅,付鑫

(東風專用零部件有限公司,湖北十堰 442000)

0 引言

車身懸置系統用于連接駕駛室與車架,起到支撐駕駛室、傳遞和衰減由路面經輪胎至駕駛室的路面激勵。該懸置支架作為懸置系統的一部分是重要的承載件,結構設計的合理性對于駕駛員和乘員的安全來說至關重要。當車輛在不同的路面上行駛時,容易受到各種振動和沖擊,因此懸置支架應該具有足夠的強度以抵抗外界的沖擊和振動。故在進行懸置支架設計時,其結構、強度以及質量是影響其設計的關鍵環節。

在《中國制造2025》中關于汽車發展的整體規劃中也強調了“輕量化仍然是重中之重”,“輕量化”已然成為國家的重要戰略,越來越多的研究機構和汽車行業將其研究工作的重點放在汽車輕量化上[1]。近年來隨著節能減排理念的提出,輕量化設計也成為產品開發的重要指標。通過輕量化設計達到減重和降本的目的,也從一定程度上實現節能減排保護了環境。

1 計算機輔助工程

計算機輔助工程(Computer Aided Engineering,CAE),是指用計算機輔助求解分析復雜工程和產品的結構力學性能,以及優化結構性能等。CAE技術是計算機技術和工程分析技術相結合形成的新興技術,理論基礎是有限元理論和數值計算方法[2]。

傳統方法的結構設計往往根據設計人員的經驗進行,且在設計初期為驗證結構設計的合理性進行試驗耗費人力、物力和時間。計算機輔助工程利用數值分析手段,結合有限元分析方法,能夠在產品設計初期較快地進行結構強度校核,同時節省了初期試驗耗費的時間和成本。在產品開發階段起到顯著的作用,這是傳統設計無法比擬的優勢。文中將計算機輔助分析方法用于懸置支架產品結構設計中,提升產品開發效率,降低人力、物力成本。

2 懸置支架強度分析

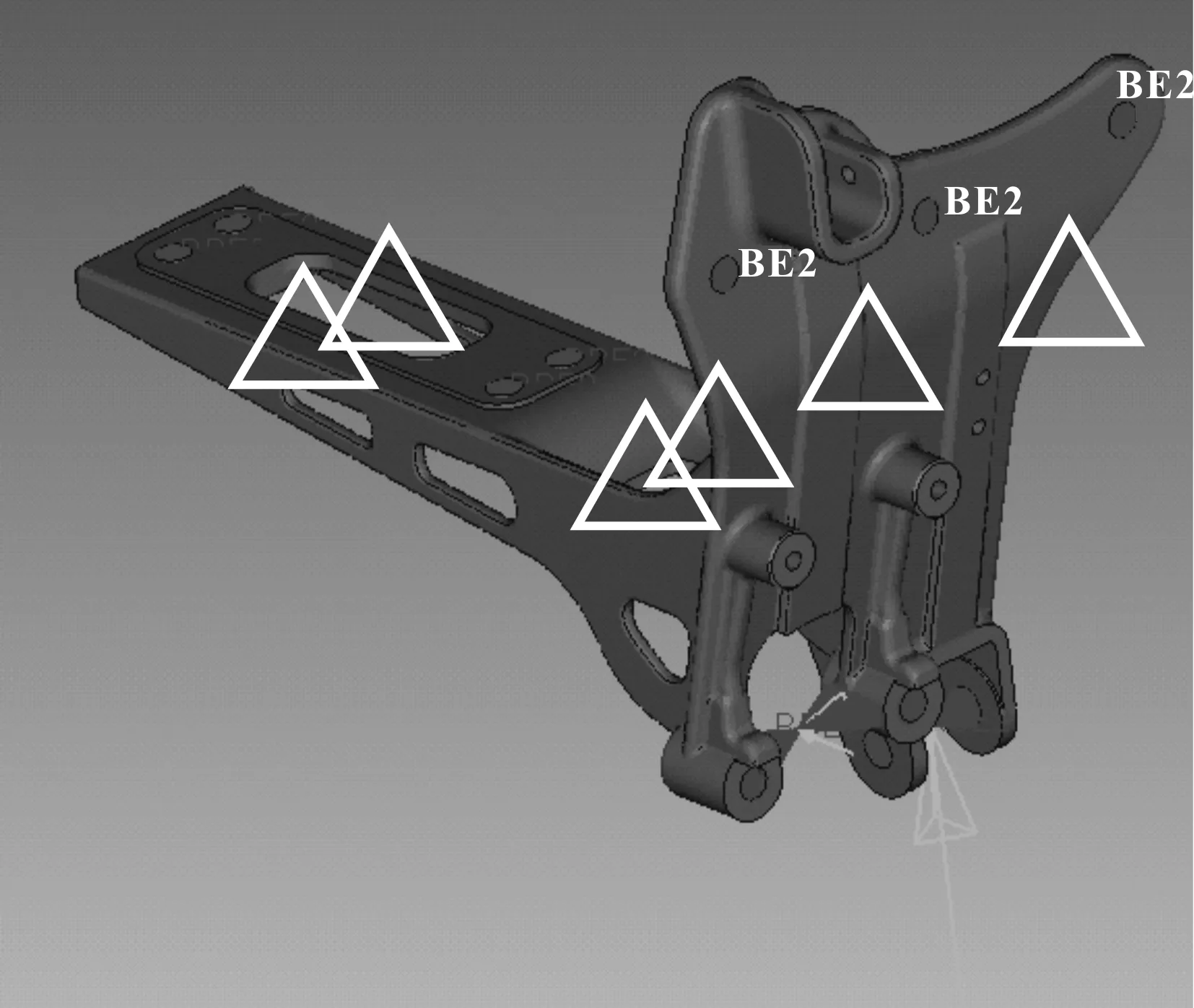

圖1所示為一款商用車駕駛室懸置支架,該懸置支架上部分與駕駛室前地板相連,后部與駕駛室底板縱梁相連,下部分別與彈簧和翻轉臂連接。

圖1 懸置支架三維模型

2.1 建立有限元分析模型

Altair公司開發的HyperWorks[3]是一款功能強大的仿真分析軟件,也是一個創新、開放的企業級CAE平臺,它集成設計與分析所需各種工具,具有無比的性能以及高度的開放性、靈活性和友好的用戶界面。因其具有強大的網格劃分能力、完善的網格修改工具、不錯的后處理以及多種求解器接口等優勢[4],文中運用有限元分析軟件HyperWorks對懸置支架進行強度分析,校核其結構強度。

在三維設計軟件中完成懸置支架三維模型設計,并將設計的懸置支架模型進行簡化,去除對結果影響較小的倒角、圓角等。接著對模型進行網格劃分,懸置支架模型采用四面體單元[5]離散,有限元模型的相關數據見表1,有限元模型如圖2所示。

表1 懸置支架有限元模型數據表

圖2 懸置支架有限元模型

2.2 材料描述

懸置支架的材料為ZGD410-700,相關材料參數見表2。

表2 懸置支架材料參數

2.3 邊界與載荷

車輛在不同路面行駛過程中,受到來自路面的激勵,懸置支架上部與前部連接到駕駛室,下部分與懸置系統內部零件搭接。根據車輛行駛的極限工況,文中提取出懸置支架的兩種極限工況,支架加載情況見表3。模型加載如圖3和圖4所示。

表3 懸置支架工況說明

圖3 懸置支架加載示意圖(工況一)

圖4 懸置支架加載示意圖(工況二)

2.4 仿真計算

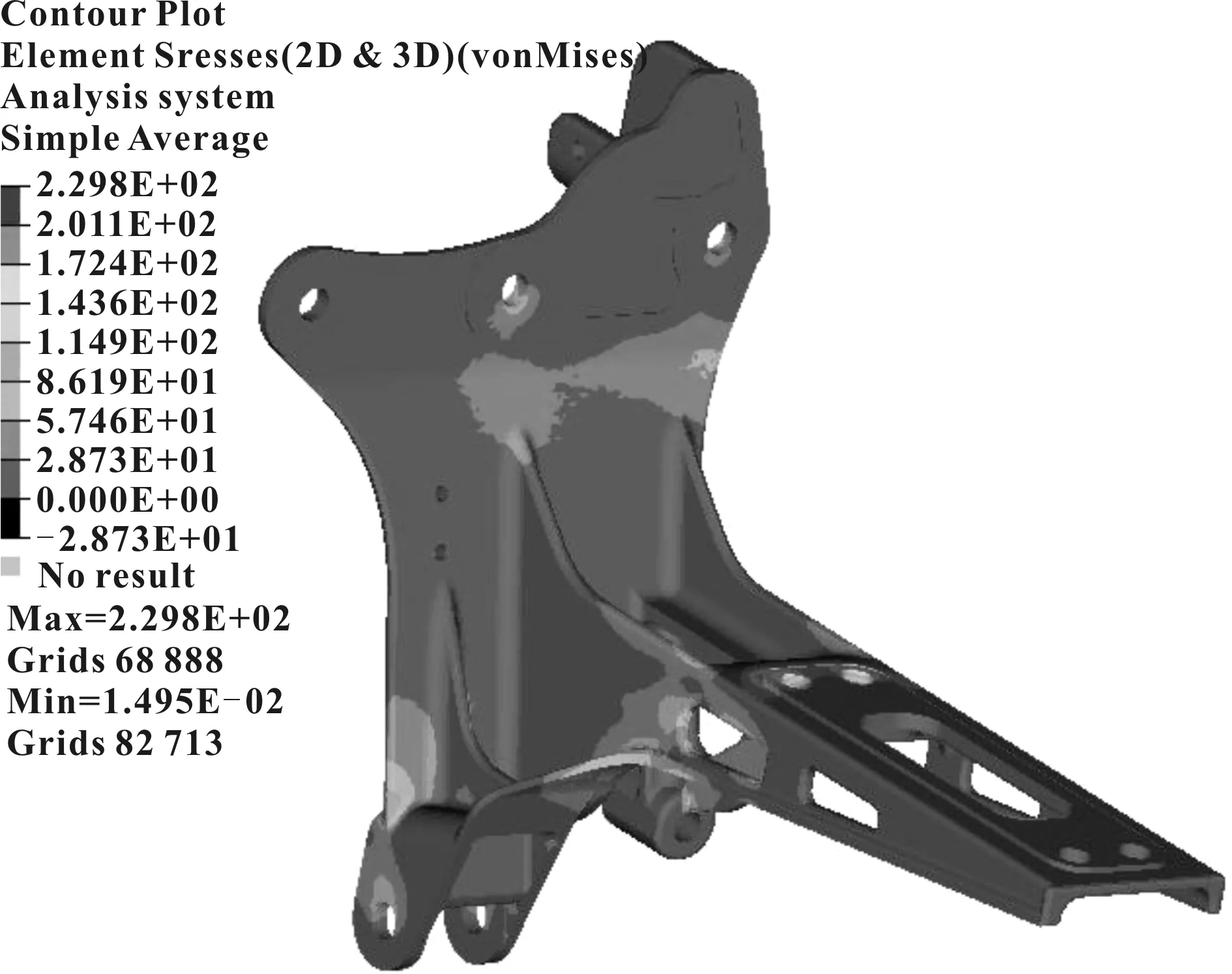

對模型進行仿真分析,計算得到懸置支架在上述兩種極限工況下的分析結果如圖5—圖8所示。

圖5 懸置支架位移云圖(工況一)

圖6 懸置支架應力云圖(工況一)

圖7 懸置支架位移云圖(工況二)

圖8 懸置支架應力云圖(工況二)

分析結果表明,懸置支架在極限工況一下的最大位移為0.37 mm,最大應力為325.2 MPa。在極限工況二下的最大位移為0.08 mm,最大應力為229.8 MPa。結構在給定極限工況下滿足強度要求,且有富余,可以進行后續結構輕量化設計。

3 結構優化和輕量化設計

3.1 輕量化方案

目前輕量化技術的主要思路是在保證產品性能、成本的前提下,采用基于性能的結構優化、新材料、新工藝等方式來實現減重、降耗、環保、安全等目標[6]。

用沖壓件代替鑄造加工件,對于某些產品而言,是提高生產效率,保證產品質量,降低成本的有效方法[7]。與鑄件相比,因沖壓件具有輕薄、加工高效和方便、成本低、更環保等優點,如果沖壓件材料的強度能夠達到設計要求,可以考慮用在懸置支架的設計上。

基于這一思路,根據懸置支架模型在上述兩種極限工況下的分析結果,結合模型受力特點,以原始模型為雛形,在其構型的基礎上進行輕量化設計。考慮成本和環保等多方面因素,在力求不降低結構強度的前提下,對懸置支架進行結構優化和輕量化設計。設計的輕量化方案模型采用沖壓件焊接成一體的拼焊結構,模型如圖9所示。

圖9 優化后模型示意

3.2 輕量化新結構材料描述

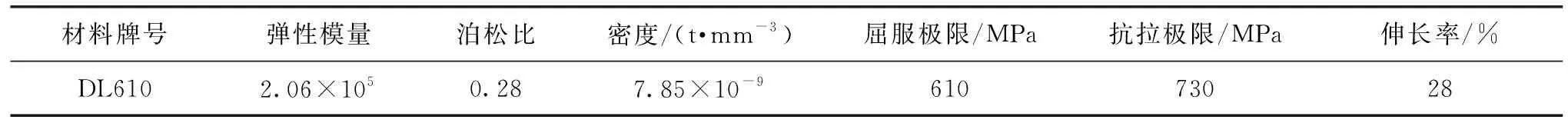

新結構采用沖壓板件焊接成一體的總成方式,新結構的材料采用DL610,材料參數見表4。

表4 輕量化支架材料參數

3.3 輕量化新結構仿真分析

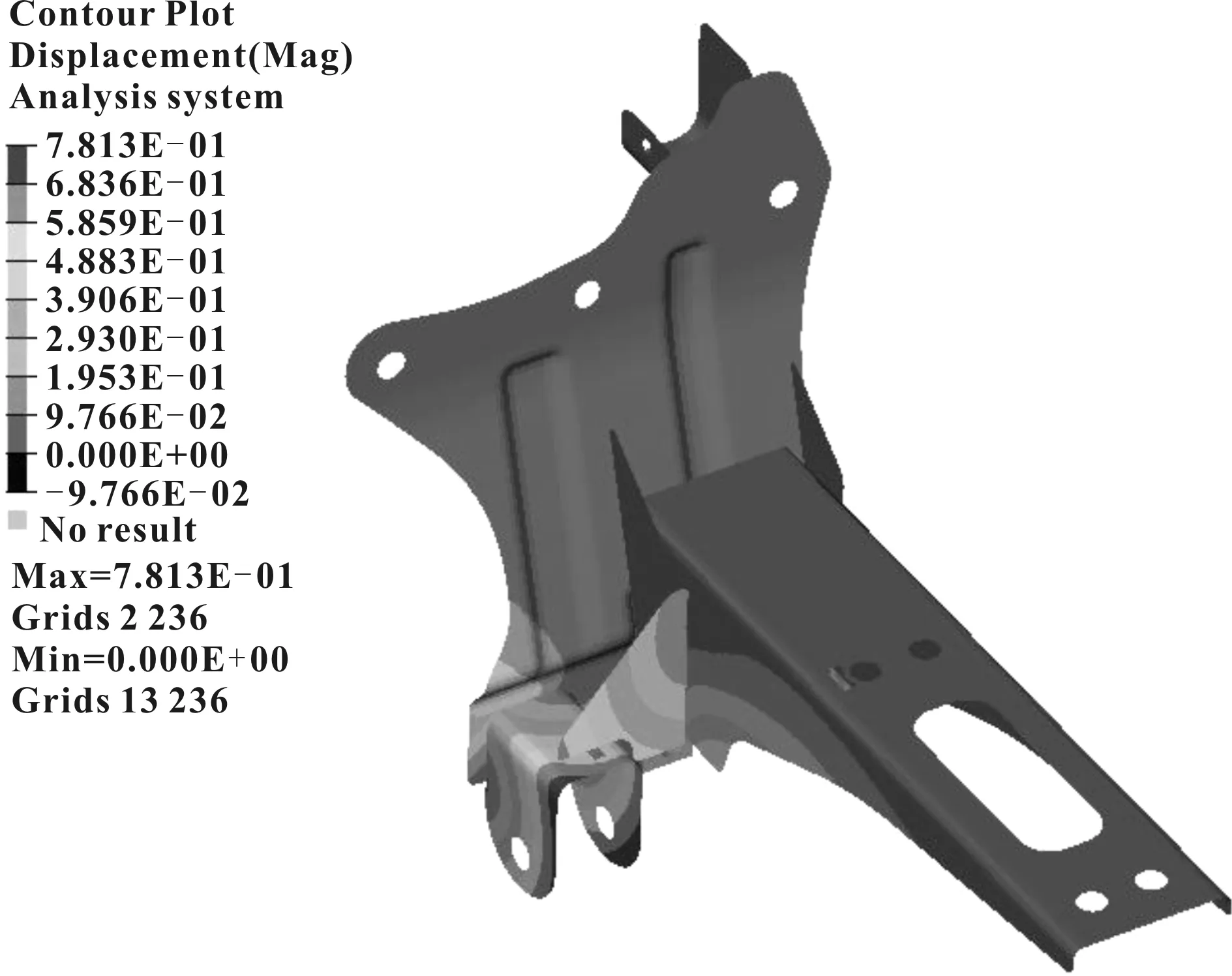

采用上述同樣的分析方法和過程,對輕量化方案新結構進行有限元分析,得到的分析結果如圖10—圖13所示。

圖10 優化后懸置支架位移云圖(工況一)

圖11 優化后懸置支架應力云圖(工況一)

圖12 優化后懸置支架位移云圖(工況二)

圖13 優化后懸置支架應力云圖(工況二)

圖10—圖13表明,優化后的輕量化懸置支架在極限工況一下的最大位移為1.03 mm,最大應力為362.5 MPa。在極限工況二下的最大位移為0.78 mm,最大應力為346.6 MPa。結構在給定極限工況下滿足強度要求,可以運用該設計方案作為懸置支架輕量化的設計方向。

3.4 優化前后結構對比

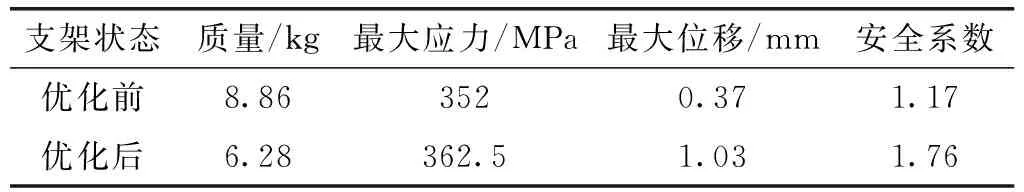

將懸置支架優化前后結構的相關數據進行統計,詳見表5。

表5 優化前后模型相關數據表

從優化前后懸置支架結構數據表可以看出,優化后的輕量化結構由于采用沖壓件拼焊的方式,在最大位移上略高于優化前的結構,但是模型最大應力變化基本不大,安全系數提高,在保證了結構強度的前提下實現單件減重2.58 kg,輕量化效果顯著。

4 結論

(1)通過對懸置支架進行仿真分析,驗證了結構存在富余,可以對原結構進行輕量化設計。

(2)輕量化結構滿足強度要求,輕量化方案較原結構單件質量減輕2.58 kg,減重達29%,輕量化效果顯著。

(3)該方案采用沖壓件拼焊的結構,生產制造過程中較原模型在一定程度上減少了對環境的污染,且材料加工制造成本均有一定程度下降,該輕量化方案具有可行性。

(4)懸置支架輕量化設計方案采用的新材料、新工藝方法具有可實施性。

(5)在產品結構設計過程中,巧妙地運用計算機輔助工程手段,可以極大地縮短設計周期,在設計初期節省了因試驗造成的人力和物力成本,更滿足現代數字化設計的要求。

(6)文中所用到的分析方法可以更廣泛地應用到其他產品的結構設計開發中。