汽車前蓋大燈緩沖密封條設計研究

羅巍巍, 陳泱 ,李婉婉

(泛亞汽車技術有限公司,上海 200129)

0 引言

車輛前蓋系統在設計開發過程中基于整車布置、整車造型、整車降本等各方面考慮,存在前蓋過關行程(Hood Over Slam Zone)大于設計公差規范(Design Tolerance Specification,DTS)定義的大燈與前蓋間隙要求情況,此時前蓋有砸燈導致配光鏡破損及前蓋包邊磕漆的風險。前蓋過關行程影響因素很多,前蓋系統鎖的位置、結構、數量;橡膠緩沖塊的高度、剛度、布置;前蓋撐桿的類型,前蓋造型、材料類型以及質量等要素均可以影響過關行程[1-2]。當需要控制過關行程時,相對其他系統的優化對整車的成本或者整車架構的影響,采用密封條隔斷進行緩沖保護更具便捷性和可行性,且往往可以獲得成本和質量的優勢。

本文作者針對某款新車型的緩沖密封條以MSC.MARC有限元軟件對密封條結構進行優化分析,并代入前艙集成CAE模型進行前蓋過關量核算,來判斷密封條的結構設計方案是否合理,并據此確定對應的設計方案,從而縮短了新車的開發、驗證周期。

1 大燈緩沖密封條類型及機制

當密封條需要具備緩沖功能時,基于成本、造型、定位的不同,不同主機廠采用的策略不同。一般來說密封條的布置可根據前蓋與大燈造型分縫的形式分為前蓋-大燈前后分縫(圖1)和前蓋-大燈上下分縫(圖2)兩類。

圖1 前蓋-大燈前后分縫

圖2 前蓋-大燈上下分縫

不同的分縫造型能夠實現車輛前臉個性化的外觀效果。在不同的設計造型下,前蓋與大燈上下間隙、角度、前后相對位置都會有變化,由此影響密封條結構、布置、定位、材料設計等要素。密封條的類型及作用機制歸納如下。

1.1 前蓋-大燈前后分縫造型密封條類型及機制

當前蓋與大燈的分縫造型為前后分縫造型時,此時密封條可以布置在大燈上,其確保前蓋系統整個過關行程中,當前蓋與大燈接觸時,密封條本體能隔斷在前蓋與大燈之間,避免鈑金件和塑料件硬-硬接觸,從而實現緩沖功能,如圖3所示。

圖3 前后分縫-密封條軟隔斷

不同主機廠針對前后分縫造型采用策略略有不同,結構上可分為密封泡緩沖與唇邊隔斷兩種類型,固定方式可以采用卡扣、螺釘、膠帶等3種類型,如圖4所示,工藝材料選擇上可采用PP(30GF)+TPV雙射注塑以及EPDM擠出泡形等類型。具體方案的選擇取決于成本、質量、工藝、大燈結構設計等各方面的平衡與評估。

圖4 前后分縫-緩沖密封條結構及固定形式

1.2 前蓋-大燈上下分縫造型密封條類型及機制

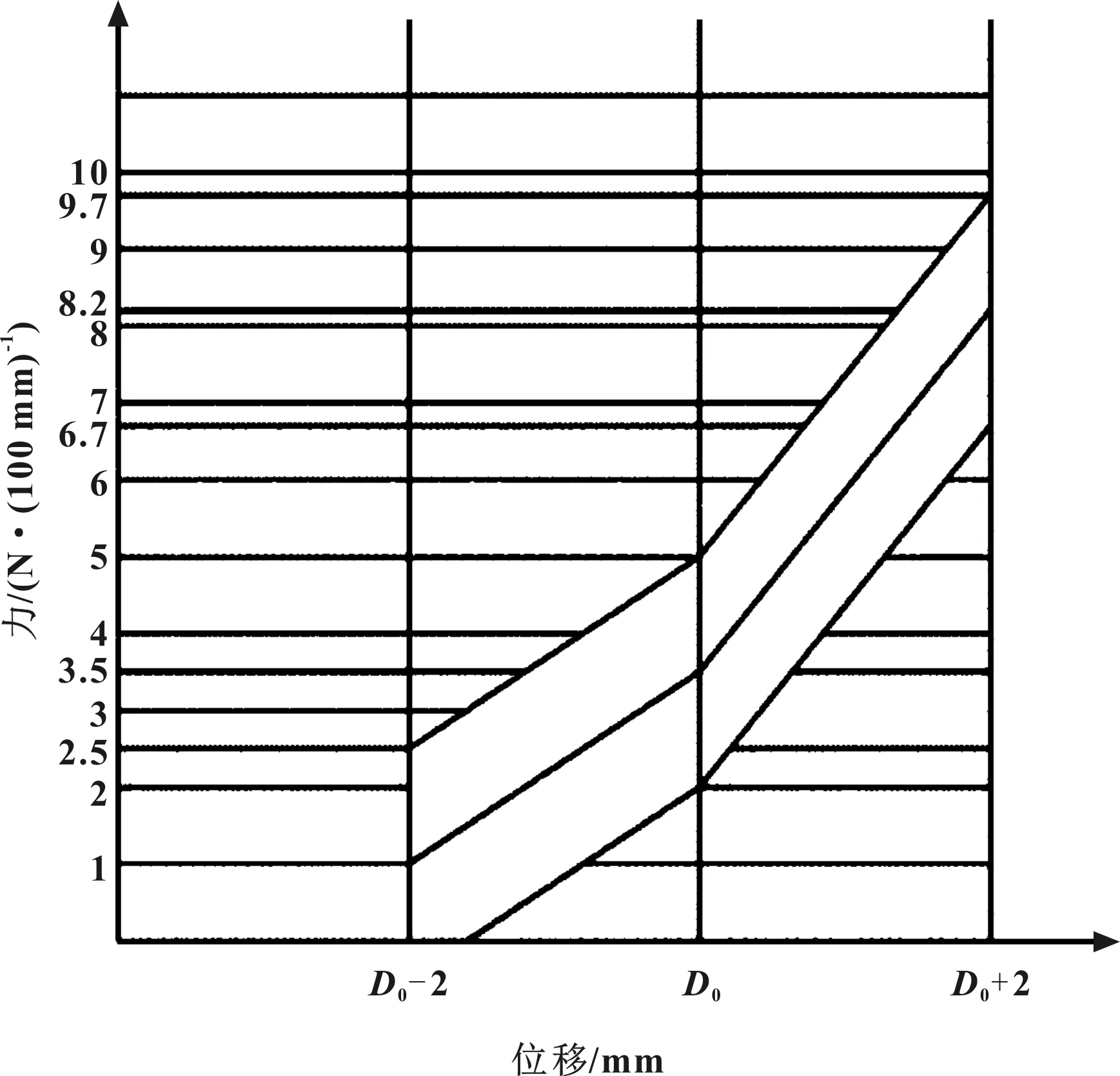

當前蓋與大燈的分縫造型為上下分縫造型時,密封條需布置在前蓋上,如圖5所示,這種情況下密封條起緩沖作用的機制主要有兩種。一種是前蓋過關到極限位置(過關行程下偏差),密封條變形態膠條被夾持在前蓋與大燈本體之間,實現前蓋與大燈本體的軟接觸(圖6)。當密封條彈性體壓縮變形后,不能完全填充前蓋與大燈之間的縫隙時(此種情況經常出現在前蓋與密封條壓縮面大于40°時),此時可以采取第二種方案。利用密封條泡管彈性體在壓縮變形過程中提供的壓縮負荷反力(Compression Load Deflection),如圖7所示,通過代入整車前蓋CAE 模型來計算前蓋過關行程區域, 經過CAE核算的前蓋過關行程區域(圖8)與大燈不干涉時,此時可判定密封條的力學性能滿足前蓋系統緩沖大燈的要求。此方法需要優化設計合理的密封條結構以獲得滿足系統要求的力學性能曲線。

圖5 上下分縫-緩沖密封條結構及固定形式

圖6 上下分縫-緩沖密封實現緩沖機制

圖7 密封條力-位移特性曲線

圖8 前蓋過關區域示意

文中主要針對某具體車型項目上下分縫造型緩沖密封條設計進行研究,在開發過程中通過平衡密封條外觀以及功能需求,從而得到最優化設計。

2 前蓋-大燈前后分縫緩沖密封條設計優化

2.1 前蓋-大燈前后分縫緩沖條常見外觀問題

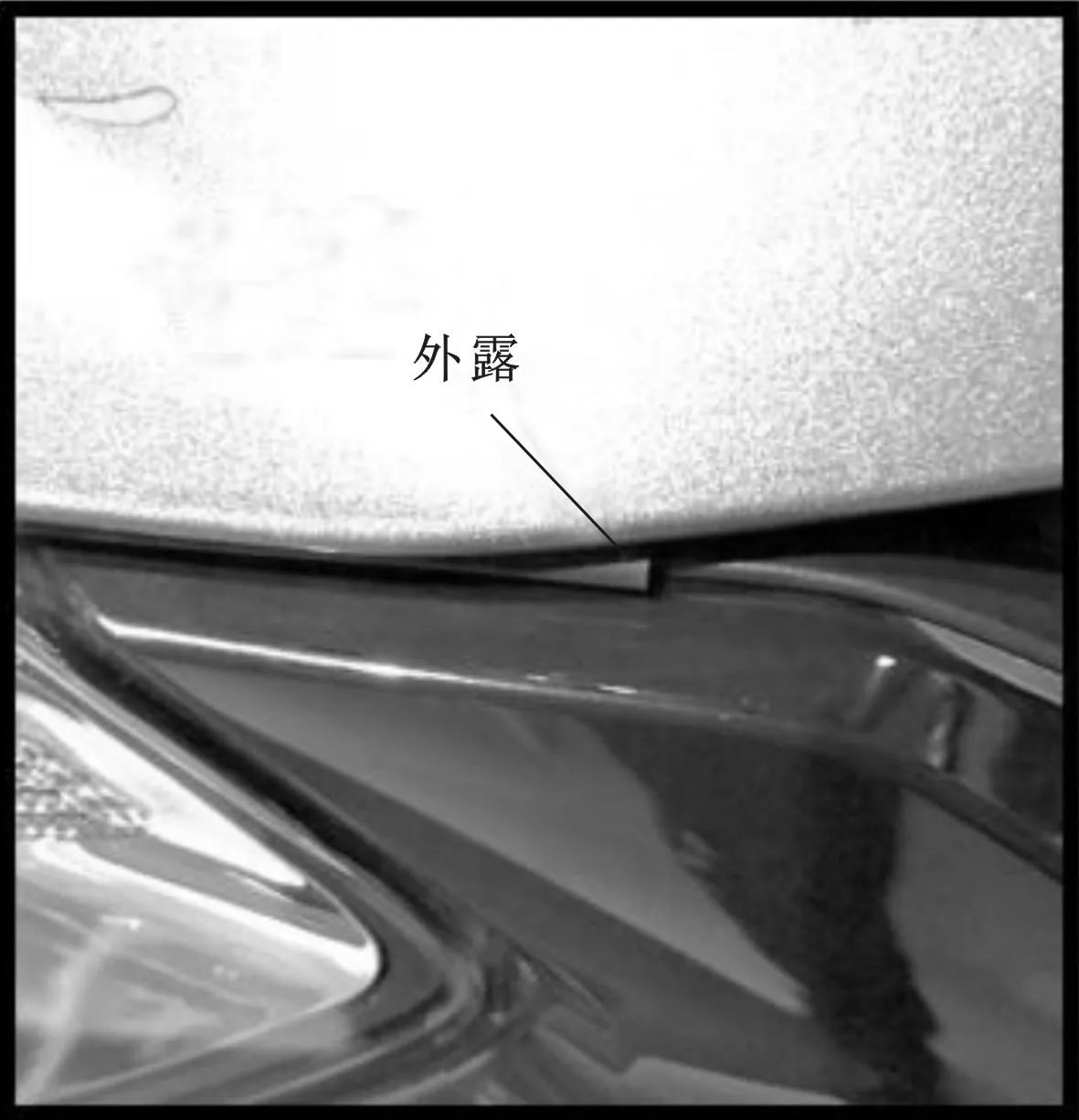

這里討論的大燈密封條外觀匹配問題,指在前蓋打開和關閉的情況下,密封條無外露、離縫、褶皺等外觀缺陷。如圖9和圖10所示,新項目在布置密封條時,需要通過充分考慮斷面布置避免類似問題。

圖9 前蓋打開時密封條外觀問題

圖10 前蓋關閉時密封條外觀問題

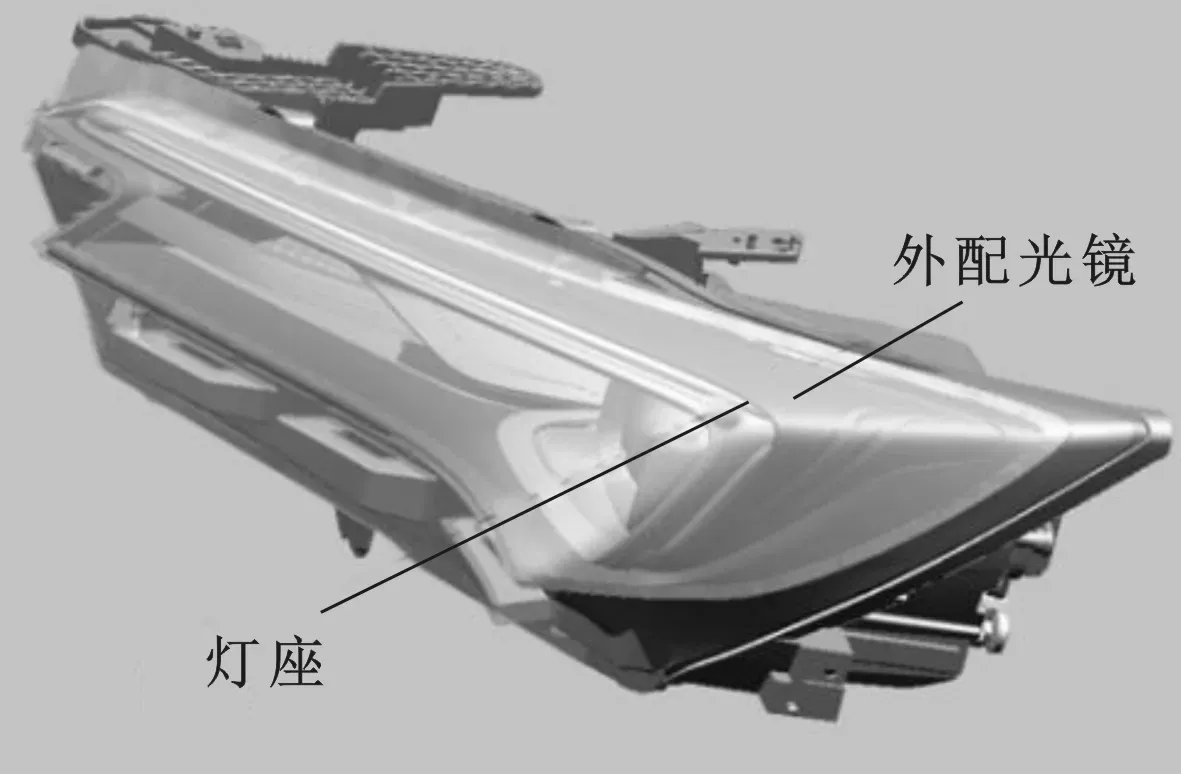

2.2 大燈的受力沖擊載荷要求

前蓋關閉過程中,載荷通過密封條—外配光鏡—燈座傳遞至車身,為了保證關閉過程中,大燈表面及內部結構不會被破壞,要求大燈的外配光鏡和燈座承受的最大沖擊應力均小于其使用材料的強度極限,這樣不會發生塑性變形和斷裂。在整車集成開發設計中核算時,通過風險系數加權材料強度極限定義沖擊應力閾值。一般極限沖擊應力閾值按照經驗定義為物性表中材料強度極限的90%[3]。本項目中外配光鏡材料為COVESTRO公司的PC AL2647,燈座材料為SUNPOLY公司的PPGF30。根據各材料的物性表,分別設定外配光鏡的極限沖擊應力為63 MPa;燈座材料其極限沖擊應力為72 MPa。前大燈結構如圖11所示。

圖11 前大燈結構示意

2.3 項目密封條設計優化

2.3.1 密封條泡管隔斷緩沖方案研究

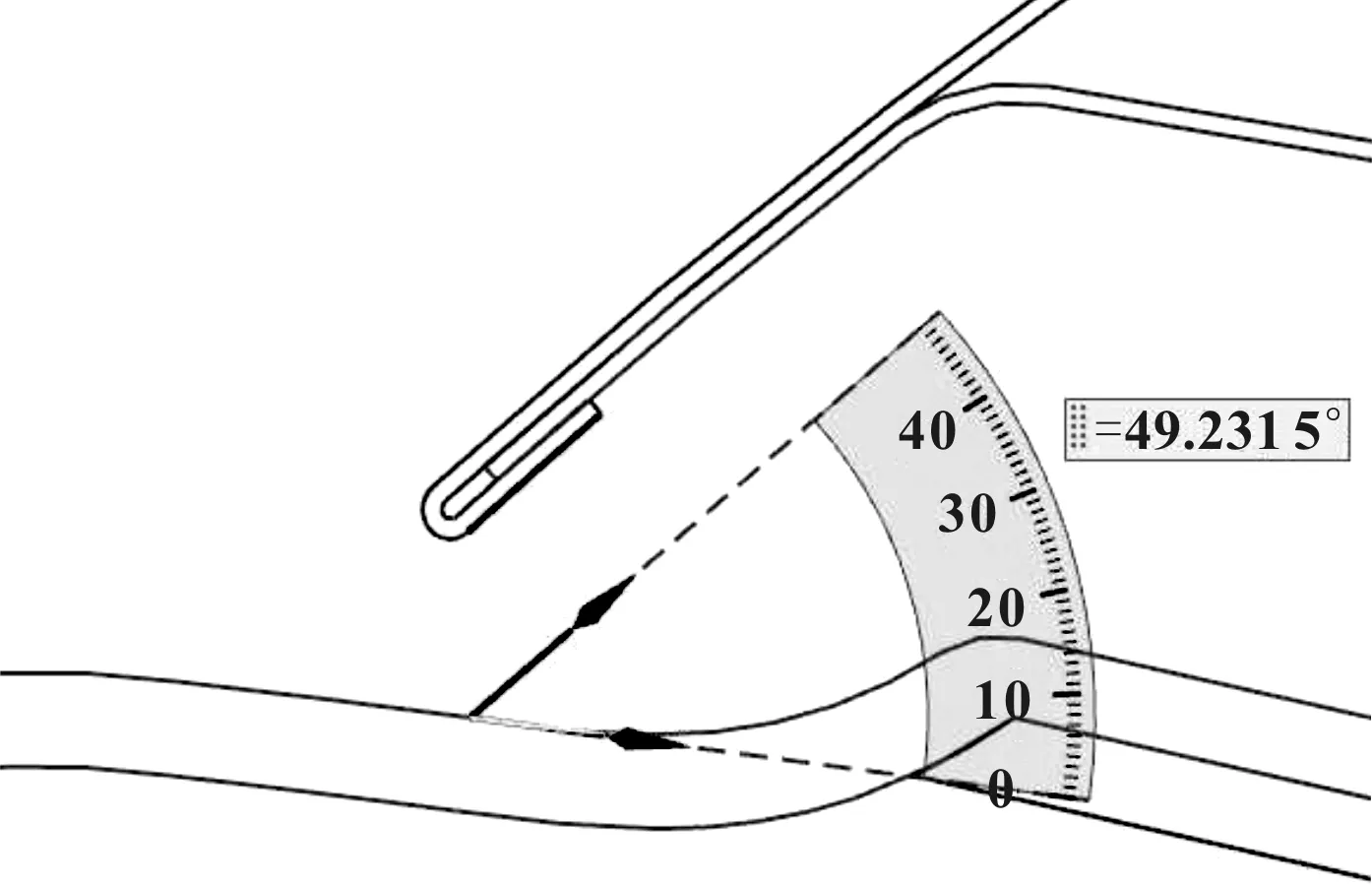

項目前蓋與大燈造型A面夾角在50°左右(圖12),為了實現密封條的泡管軟接觸,密封條斷面布置需要盡量往前移,以取得密封泡變形后夾在前蓋與大燈之間的效果。但是密封條泡形越往前伸,那么當前蓋打開和關閉時,密封條基座或者泡管外露的風險越大,因此在設計時需要考慮功能與外觀之間的關系,進行充分評估。

圖12 造型邊界條件

關于基座外露問題,基于現有零件制造裝配公差可以通過統計學上的一維尺寸鏈分析,得到密封條基座邊緣(圖5)離前蓋包邊距離A的不同設計值時的超差概率。將尺寸鏈上前蓋包邊輪廓度,密封條卡扣固定孔位置度以及尺寸公差,密封條輪廓度公差代入一維尺寸鏈分析工具(圖13)可知在不同設計間隙值A下,密封條基座離鈑金邊緣小于1 mm時的超差概率。由表1可知當密封條距離前蓋邊緣設計值A=2.5 mm時,密封條邊緣無突出前蓋的風險,此時可以布置密封條泡形。

圖13 尺寸鏈理論分析結果

表1 不同設計尺寸A發生外觀問題概率

基于造型邊界布置密封條泡形斷面,并通過MSC.MARC軟件進行動態分析,使得前蓋極限位置時,泡管夾持在前蓋與大燈配光鏡之間。根據FEA動圖分析結果(圖14)可知,當前蓋與大燈A面夾角過大時,密封條泡管布置需要盡量往前才能得到緩沖效果。此時會帶來零件的功能耐久與整車外觀兩個方面的問題:

(1)功能耐久問題。前蓋包邊與密封條泡管的接觸為點接觸,極限位置下密封條泡管堆積在一起,導致局部應力過大,易發生密封條泡管耐久破損風險。

(2)關蓋外觀問題(圖15)。顧客一般觀測視角能夠看到密封條泡管外露出前蓋翻邊,且密封條泡管與前蓋上邊緣存在間隙,造成局部“鏤空”的效果,不可接受。

圖14 泡管隔斷泡形優化結果

圖15 密封條泡管外露問題

因此,在密封條軟隔斷方案針對此造型不可實施時,需采用增大密封條反力的方式,并且充分考慮泡管變形問題,在避免泡管外露的同時減小前蓋過關區域區間。

2.3.2 提升密封條緩沖反力方案研究

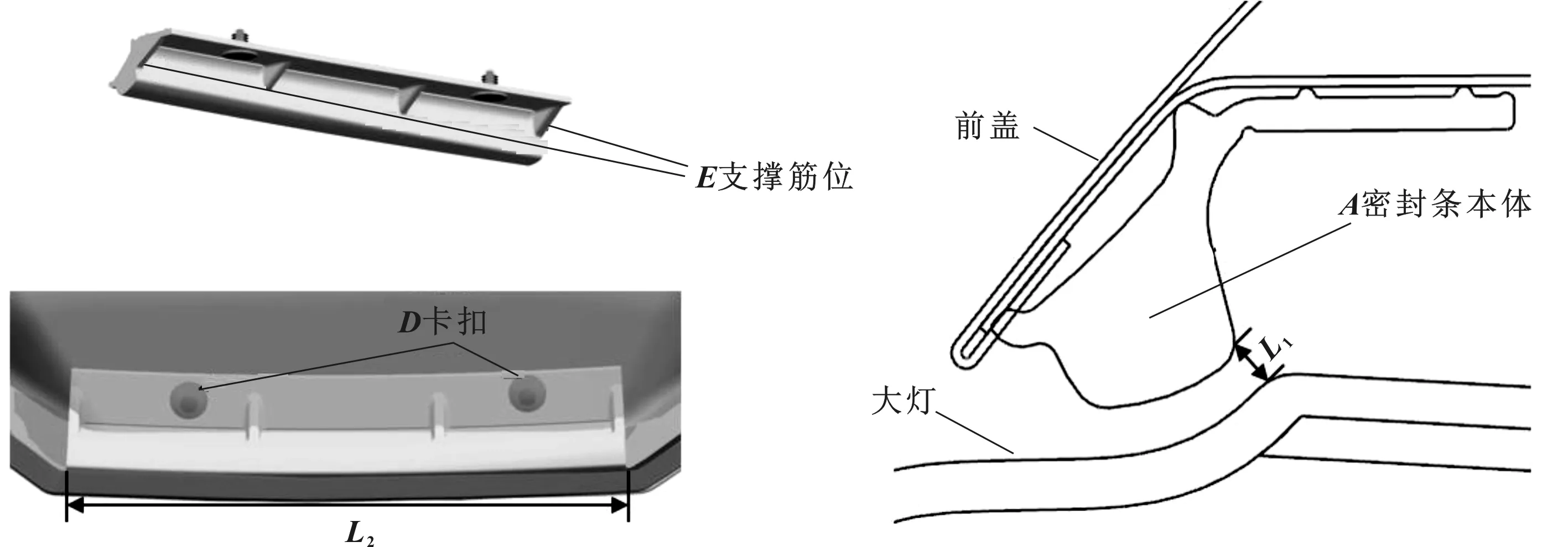

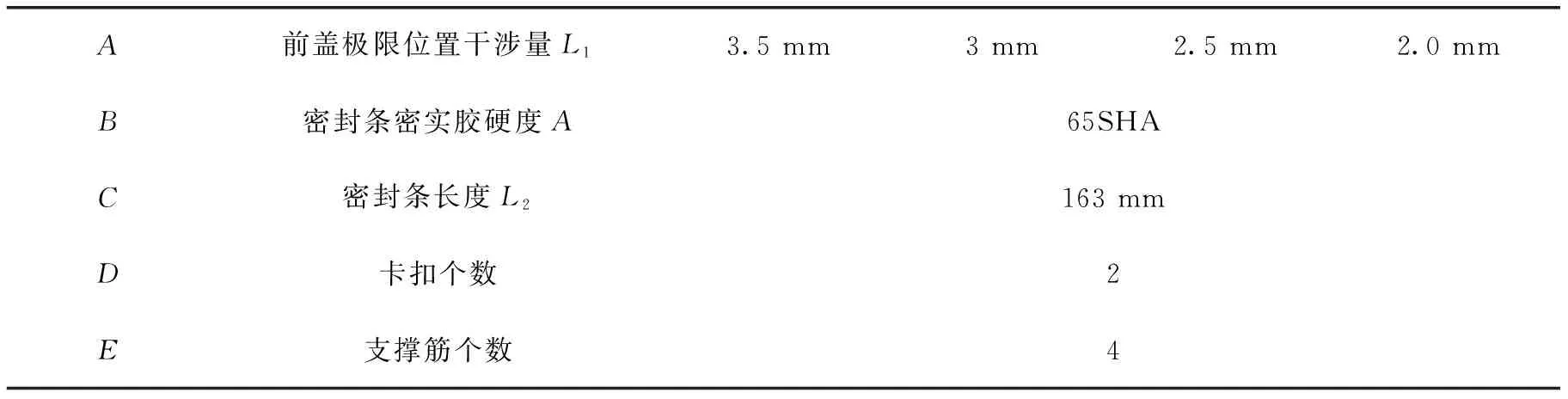

為了充分增大密封條反力,傳統設計上空心EPDM泡管反力過小,已經不能滿足整車集成的要求,同時橡膠泡管向前變形容易造成外觀問題,綜合考慮兩種需求將密封條斷面以及實施工藝改為實心65SHA EPDM注塑(圖16),這樣既提升了CLD,又能夠避免緩沖泡管的變形前伸問題,并且EPDM注塑的橡膠本體可以根據前蓋內板造型隨形,有效避免密封條褶皺及離縫問題。根據大燈保護A面以及前蓋造型,布置卡扣以及密封條注塑緩沖塊的結構強度支撐筋,并設定不同的參數L1(前蓋極限行程下的密封緩沖塊與大燈配光鏡理論干涉量),測試其不同水平下的壓縮負荷曲線,設計參數見表2,其FEA結果如圖17所示。

圖16 實心EDPM注塑密封條緩沖塊方案

表2 密封條緩沖塊設計參數

圖17 實心EDPM注塑密封條緩沖塊FEA結果

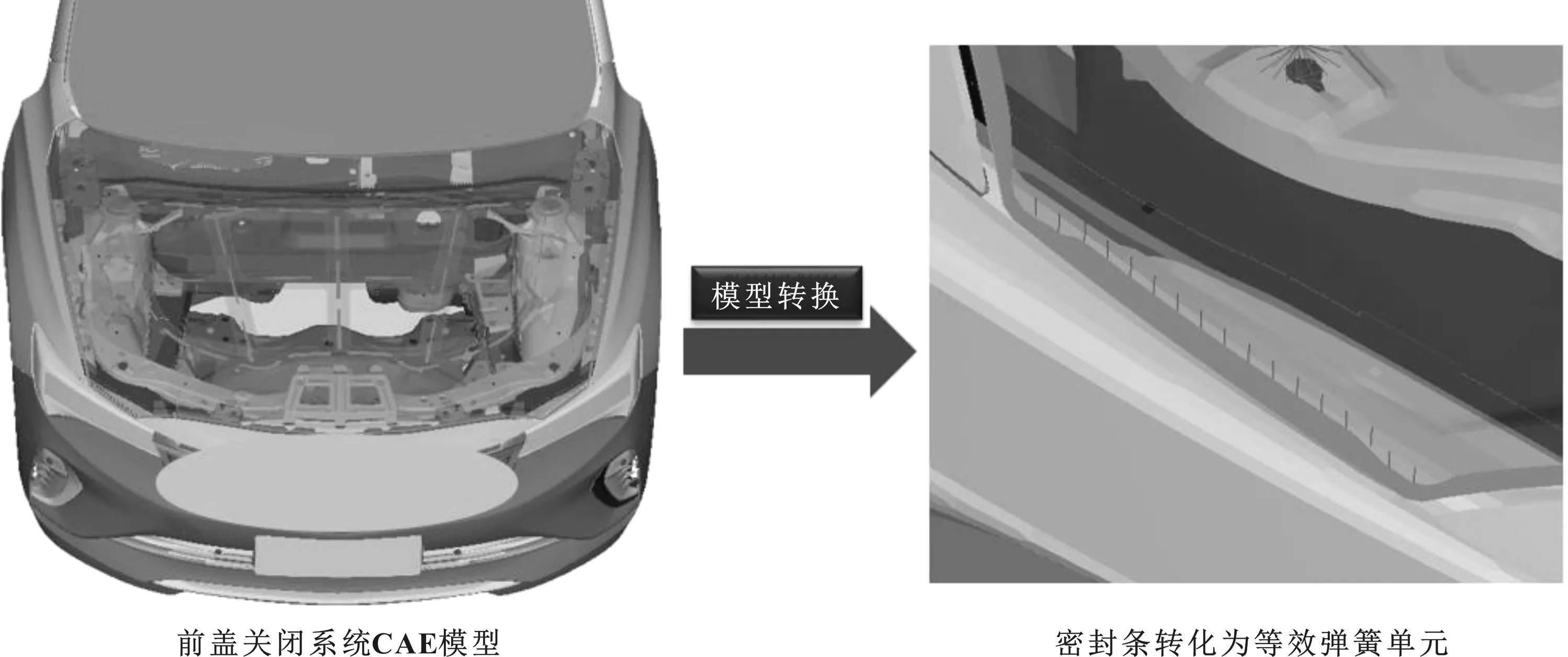

將不同設計優化值的力學性能曲線代入整車CAE模型,轉換成等效彈簧單元進行前蓋過關區域核算,如圖18所示。

圖18 整車前蓋FEA模型

該項目前蓋與大燈上下間隙設計要求為(5.5±1.5)mm。在分析區域選取2個關鍵點進行運動間隙分析,如圖19所示,可以看出方案3和方案4均可滿足優化的前蓋過關行程不與大燈配光鏡干涉。 考慮到物料成本/質量以及制造容差(避免正常關閉狀態下密封條緩沖塊與大燈干涉),最終選擇方案3:過壓3.0 mm。

圖19 整車前蓋FEA模型結果

方案3的密封條緩沖塊產品件后續通過了實車的前蓋開關耐久試驗,整車級耐久試驗,并且沒有發生外露、褶皺、離縫等外觀問題;完成了預設的大燈保護的功能。

3 結束語

通過新項目開發,文中系統地從大燈密封條緩沖的機制以及不同造型對應的緩沖密封條設計方案做了概述,對密封條實現緩沖功能時應關注的外觀和功能問題進行了討論和闡述,并針對具體項目在前蓋與大燈壓縮面角度過大的情況下,提供了力-位移曲線緩沖機制的緩沖橡膠條。此設計拓展和豐富了密封條的設計方案,為大燈緩沖密封條的結構設計優化提供了實踐指導。