車身前艙正面碰撞路徑的精益化設計

李明陽,張海華, 李旭

(泛亞汽車技術中心有限公司,上海 201208)

0 引言

最近國家統計局公布了2019年汽車制造業的營收信息,相比2018年的汽車市場, 2019年營業收入同比下降了1.8%,利潤總額同比下降高達15.9%,雖然中國經濟受全球貿易摩擦以及2020年新冠疫情的影響,經濟增長放緩,但是受到二胎政策以及三四線城市對汽車的需求,中國仍將是全球最大的汽車市場[1]。中國新車型評估體系(China New Car Assistant Program,CNCAP) 結合了中國自身的汽車技術標準和經濟發展狀況為消費者提供了直觀的汽車安全信息。

在各種交通道路事故中,汽車的碰撞類型主要可分為:正面碰撞、追尾碰撞、側面碰撞、翻滾,通過美國公路交通安全管理局對這些碰撞的分析,正面碰撞事故率為49%,在所有碰撞事故中位居第一位[2]。車身作為汽車上最重要的結構件,給乘客提供了必要的乘坐駕駛空間,在發生碰撞時也可以給予乘客一定的保護。前艙位于車身的前端,不但為整車的動力系統及其子系統提供了安裝空間,同時也具有吸收和傳遞碰撞能力的功能,因此針對正面碰撞,車身前艙碰撞路徑的設計具有非常重要的意義。C-NCAP中正面碰撞對應的車身模擬分析指標為防火墻腳踏板處結構入侵值以及B柱下方的等效加速度,文中研究了精益化設計路徑的入侵值和等效加速度[3]。

1 碰撞路徑的設計

前艙是整車架構中最為重要的部分之一,起到吸收和傳遞碰撞能量等作用,因此車身前艙碰撞路徑的設計對于車輛正面碰撞,有著舉足輕重的意義。

圖1 前艙車身正碰傳遞路徑

圖2 白車身載荷分布

在正碰路徑設計過程中,理想的前縱梁變形模式分為3個部分:潰縮變形區、折彎區、控制向上扭轉區。圖3中A為吸收碰撞能量的潰縮變形區,B為保護發動機的折彎區,C為保護乘客的控制向上扭矩區。其中碰撞過程中的主要能量,通過前縱梁前端潰縮變形區的塑性變形來吸收,同時潰縮區的塑性變形也可以減少等效加速度對乘客艙的沖擊,基于以上需求潰縮區需要設計成為具有一定剛度的結構路徑;由于在分析模型中發動機被視為剛體,而防火墻的剛度較低,為了防止發動機侵入乘員艙,折彎區需要設計成具有較高剛度的結構路徑;控制向上扭轉區可以保護乘客在艙內的安全,防止碰撞過程中發動機侵入乘客艙侵害到乘客,在設計此區域時應使碰撞中產生的力在前縱梁平直段尾端向下傳遞。

圖3 前縱梁傳遞力示意

2 傳力路徑的精益化設計

前艙是正碰過程中主要的吸能區,強度很高的前縱梁結構會使等效加速度變大,而強度較低的前縱梁結構無法起到力的傳遞和吸收,因此傳遞路徑的主體零件材料采用高強鋼代替軟鋼以及超高強鋼。高強鋼不但可以提高車身的耐撞性,而且可以有效地減小碰撞過程中的變形,根據實際數據分析高強鋼吸收能量是普通鋼的1.6~2.0倍[4]。一般提高強度的方法有3種:增加材料的厚度會導致成本費用以及質量的增加,又由于鈑金件之間的不同料厚搭配會影響焊接質量,因此增加整體料厚往往也會影響與之焊接的零件;而提高材料等級僅對成本有影響,對質量影響較小;而在局部進行結構加強時,可以減少對其他零件的焊接影響,對費用以及質量的影響也會降到最低。因此通過局部增加加強件以及更改材料屬性的精益化方法,優化出滿足C-NCAP五星正面碰撞精益化路徑。

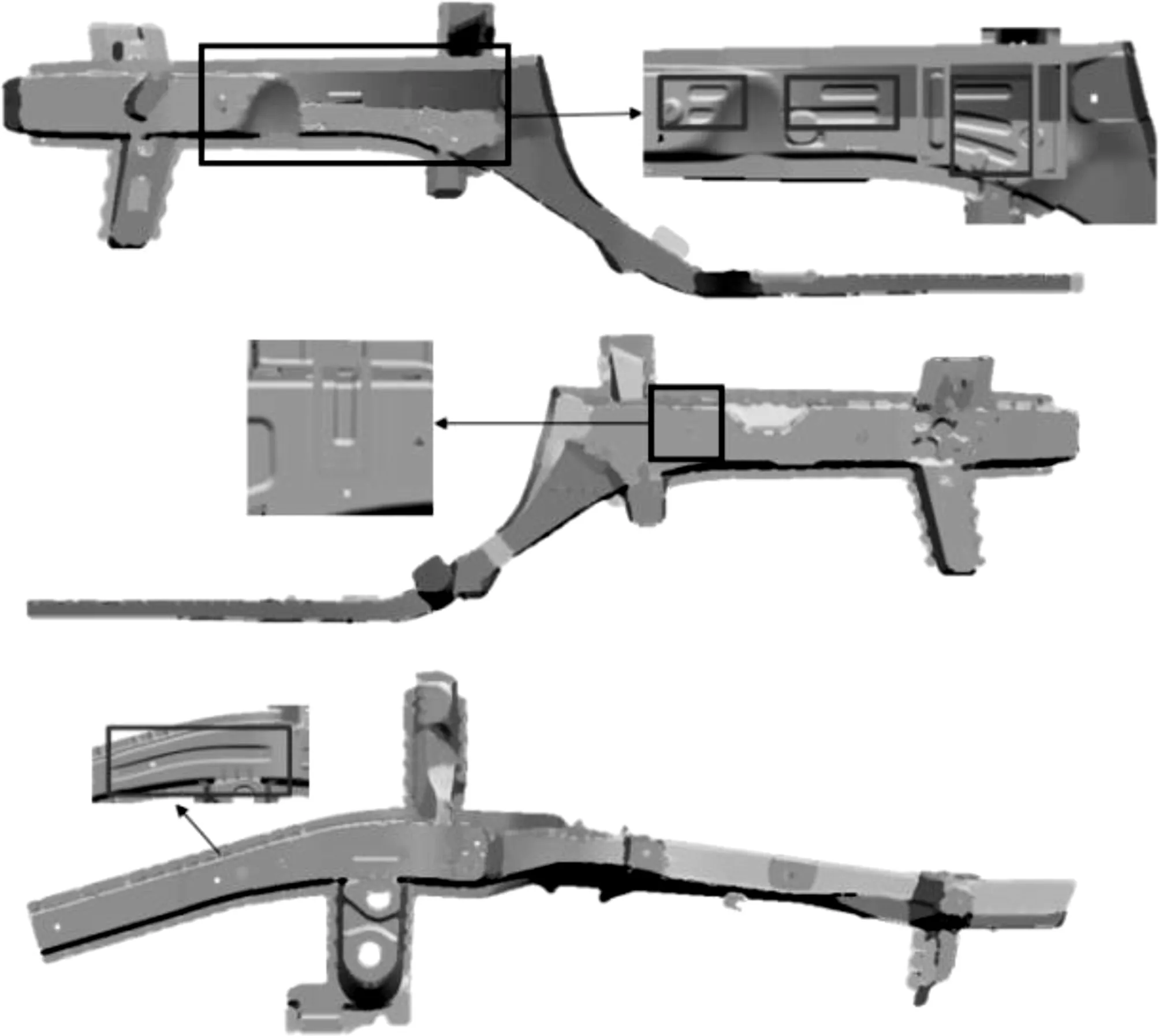

如圖4根據C-NCAP五星正碰需求,此前縱梁內部采用高強鋼鈑金以及超高鋼鈑金進行局部結構加強,同時提高部分材料等級。圖4為白車身碰撞路徑上主體零件的分布,可以看出前縱梁材料大部分采用高強鋼,部分加強件為超高強鋼。前縱梁中前端主體件采用了高強板以便吸收能量,同時防止前縱梁大面積潰縮。前縱梁前端增加了精益化高強鋼加強板,主要是在保證前縱梁前端發生潰縮變形的同時,吸收足夠的能量,減少碰撞力對乘員艙的沖擊。而在前縱梁的中部,設計增加了一段超高鋼的加強板,這塊區域為發動機的懸置區,而高強度結構設計可以保證發動機的穩定性,防止發動機的破損以及對乘員艙的侵入。在前縱梁與Kick down的連接區域,為了使此區域也具有高強度結構,設計增加了一段超高強鋼的加強板,同時Kick down也采用了超高強鋼保證此處的高強度結構,以防止碰撞力對乘員艙的沖擊,確保此處不會發生潰縮并把碰撞力分散到后部車身。相比于整體料厚的增加,設計大量采取了加強板并對局部零件進行材料屬性優化,以達到精益化設計目的。圖4(a) 前縱梁尾端采用分片形式,Kick down以及延伸件分別采用了1.6 mm以及0.8 mm厚度設計,是在滿足碰撞需求的同時,達到成本最優。

圖4 主體零件分布

圖4(b)為高強鋼以及超高強鋼在前艙鈑金件的應用,為了保護乘員艙及分散力碰撞力,在防火墻處分別設計增加了超高強鋼加強板及橫梁。由于正碰過程中,前艙內的發動機等剛性零件會在碰撞后產生向后的位移,這些向后移動的零件會推動乘客艙內的Dog house、Brake系統等發生移動,可能會危及到乘客艙的安全,因此這些超高強鋼加強件的存在,會有效地抵抗二次碰撞對乘客的傷害。

前縱梁作為正碰傳力路徑中最重要的零件,為了達到碰撞路徑精益化設計的目的,在前縱梁內外板上設計了不同方向的加強筋(圖5)。其中X向加強筋可以提高零件的強度,而Z向加強筋能夠改變路徑力的傳遞方向,起到誘導槽的作用。在前縱梁內側和外側的Z向加強筋,可以使零件在此處發生向下的彎曲,在改變力對乘客艙作用的同時,也能充分吸收更多的能量,以便保護乘客艙,使前縱梁按照理想狀態進行彎曲。而且當前縱梁承受的力達到一定程度時,如果不進行正確的引導,局部會產生失穩現象。

圖5 前縱梁加強筋分布

3 結果分析

在交通事故中存在著各種各樣的碰撞形式,正面碰撞一般通過正面100%重疊剛性壁障和正面40%重疊可變形壁障碰撞兩種方法考察車輛的安全性[5],這兩種模擬實驗相互補充,無法互相取代,只有這兩種實驗同時驗證,才能更全面地驗證車輛的安全性。

文中將設計的精益化碰撞路徑導入整車模型中,進行正面100%重疊剛性壁障和正面40%重疊可變形壁障碰撞工況實驗仿真分析,如圖6所示,從兩種工況的模擬結果可以看出,前縱梁前端發生潰縮,中段發生彎曲,這是理想的漸進性變形模式,可以使得前縱梁在有限的變形內,吸收更多的能量,以便更好地保護發動機艙。相比于其他車身采用,前縱梁初始厚度為1.8 mm[6],而此前艙傳遞路徑,主體零件的平均厚度僅為1.4 mm,且通過在關鍵部位設計加強板的方式,設計出了精益化前艙碰撞路徑并得到理想的正碰模擬結果。

圖6 不同工況下的模擬仿真

在正面碰過程中,C-NCAP 五星碰撞對假人傷害值有嚴格的控制要求,轉化為車身仿真模擬指標為防火墻腳踏板區域變形量小于100 mm(C-NCAP管理規則)以及B柱位置下方的等效加速度小于一定值,而碰撞后車門能否正常開啟是判斷車輛安全性能的重要指標之一。經過模擬分析此車B柱位置下方的等效加速度滿足對五星碰撞對車身的要求。從圖(a)和(c)120 s的100%重疊剛性壁障仿真結果可知A柱和門檻無變化,從圖(b)和(d)120 s的40%重疊可變形壁障碰撞仿真結果,可知A柱有18 mm變形量,但門檻未發生變形,因此無論進行正面100%重疊剛性壁障和正面40%重疊可變形壁障碰撞,在碰撞過程中以及碰撞結束后,車身都能保障汽車車門可以打開。且從圖(c)和(d)中,可以得出腳踏板區域,100%重疊剛性壁障的侵入量最大為28 mm,正面40%重疊可變形壁障碰撞最大侵入量為74 mm,都滿足五星碰撞對車身的要求。前艙正面碰撞路徑的精益化設計,能夠滿足C-NCAP五星碰撞需求,且精益化設計對乘客艙起到了很好地保護。

圖7 仿真分析結果

4 結論

文中通過介紹正面碰撞前艙理想變形模式-漸變式變形,采用碰撞路徑的主體件使用高強鋼,前縱梁前端增加高強鋼加強件,前縱梁中部、尾部以及防火墻上增加超高強鋼加強件的方法,再配合誘導筋的設計,設計出一條精益化前艙碰撞路徑。針對此碰撞路徑進行正面100%重疊剛性壁障和正面40%重疊可變形壁障碰撞模擬,結果表明此碰撞路徑滿足C-NCAP五星碰撞需求。