車架有限元強度分析及輕量化設計

龍俊華,吳林波,安瑞兵

(廣州汽車集團股份有限公司汽車工程研究院,廣東廣州 510000)

0 引言

車架是重卡牽引車的最重要且最核心的零部件,是一個承載體,駕駛室通過懸置連接在車架上,發動機通過支撐連接在車架,同時車橋和懸架通過支座連接在車架上,以及油箱、尿素罐、儲氣筒等其他各個系統零部件都是安裝在車架上,因此車架承受著各個系統的載荷,車架設計的好壞直接影響著底盤其他系統[1-2]。

牽引車經常跑長途運輸,路途遙遠,各種工況復雜,要承受彎曲工況、轉向工況、制動工況、扭轉工況等產生的應力,設計牽引車車架時就要保證足夠的強度來適應各種復雜的工況。

本文作者以某6×4牽引車車架為研究對象,在車架設計的開始階段,考慮到可能性和必要性,只需對車架縱梁進行簡化的彎曲強度計算,以此來初步確定縱梁的截面尺寸。根據截面尺寸將車架主體結構設計完畢后,采用有限元分析軟件進行各種工況下的強度計算,得出各個工況下的最大應力,與材料的屈服強度進行對比,研究內容對新車架設計具有一定的參考意義。

1 車架縱梁截面尺寸確定

1.1 車架縱梁截面特性

牽引車車架截面為槽型,其截面參數如圖1所示。

圖1 車架截面參數

車架X處抗彎截面系數為

(1)

1.2 縱梁強度校核

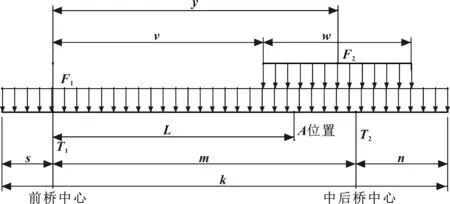

車架受上裝垂直向下的力,以及底盤簧上質量在車架垂直向下的力,這兩種力假設均勻分布在車架縱梁上,如圖2所示。

圖2 車架受力簡化示意

T2處力矩平衡原理,計算出支反力T1

T1=[F1k(k/2-n)+F2w(m-w/2-v)]/m

(2)

式中:T1為前橋中心處對車架的支反力,N;

T2為中后橋中心處對車架的支反力,N;

F1為底盤簧上質量在車架上的均布載荷,N/m;

F2為裝在車架上的分布載荷,N/m;

y為上裝質心位置,m。

根據平衡方程,得出L處的截面彎矩和剪力分別為:

M=F1(L+s)2/2+F2(L-v)2/2-F1L

(3)

Q=F1(L+s)+F2(L-v)-T1

(4)

當剪力Q=0時,M出現極值M0;當支反力R1、R2處M亦出現拐點M1,M2。最大彎矩Mmax取三者之間的最大值,考慮實際使用條件和安全系數,最大彎矩Mmax取2倍靜載荷條件。故單根縱梁斷面的最大彎曲應力為:

(5)

式中:σS為材料的屈服強度。

根據式(1)和式(5)來初步確定車架的截面尺寸。

2 車架有限元模型的建立

根據上述確定的車架截面利用Catia軟件進行車架總體設計,完成設計后通過有限元仿真軟件Hyperworks 進行車架總體強度分析。

2.1 網格劃分

牽引車車架總成由縱梁、橫梁、前后懸架支座、鞍座等組成,且進行強度分析時需要加上油箱支架、尿素罐及儲氣筒支架、消聲器支架、駕駛室龍門梁、前后橋等一起分析,算出來的應力值才更加準確。

橫梁、縱梁、油箱支架、尿素罐及儲氣筒支架、消聲器支架、駕駛室龍門梁、發動機支架由薄板組成,所采用的單元類型為四邊形以及少量三角形進行網格劃分;而前后懸架支座、鞍座、前后橋等為鑄件或鍛造件所采用的單元類型四面體實體[3]。

2.2 連接處理

車架孔位直徑φ9 mm及以下清除,會對有限元分析結果造成影響,φ9 mm以上螺栓和鉚釘連接處,用剛性單元和單元組合模擬,板簧用彈簧單元,連桿用梁單元模擬,焊接單元用網格單元節點重合處理,發動機、駕駛室、油箱、尿素罐、消聲器用質心代替,用集中質量單元模擬質量載荷。由于輪胎剛度比懸架剛度大得多,因此忽略輪胎的變形,輪胎由質心點代替[4]。

車架總成網格劃分及連接有限元模型如圖3所示。

圖3 車架有限元模型

3 車架強度分析結果

3.1 載荷與邊界

重卡牽引車車架在行駛過程中主要承受4種工況,分別是彎曲工況、轉向工況、制動工況、扭轉工況,這4種工況施加載荷見表1,邊界條件見表2。

表1 4種工況下載荷情況

表2 4種工況下邊界條件

表2中A表示前橋左輪,B表示前橋右輪,C表示中橋左輪,D表示中橋右輪,E表示后橋左輪,F表示后橋右輪。數字代表要約束的自由度,1表示x軸平移方向,2表示y軸平移方向,3表示z軸平移方向,4表示繞x軸旋轉方向,5表示繞y軸旋轉方向,6表示繞z軸旋轉方向,3=200表示在z軸方向施加強制位移200 mm。

3.2 各種工況有限元分析結果

施加載荷和邊界條件后,利用Hyperworks自帶求解器Optistruct對各種工況下求解,應力云圖如圖4—圖7所示(僅顯示車架應力)。

圖6 制動工況車架應力云圖

圖7 扭轉工況車架應力云圖

4種工況下最大應力見表3。

表3 4種工況下最大應力

由表3可知,車架縱梁和橫梁材料為B510L,材料的屈服強度355 MPa[1],以上4種工況最大應力334.8 MPa,小于材料的屈服強度,滿足強度評判要求。

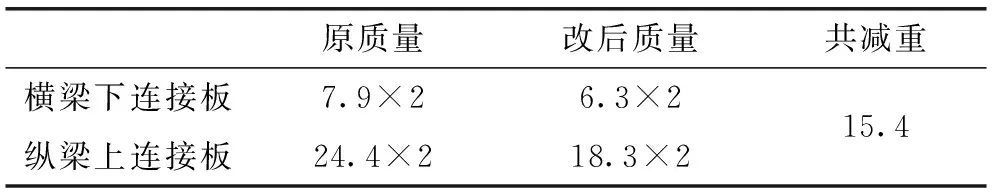

4 輕量化設計

根據應力云圖,對車架受力不大的地方進行輕量化設計。具體措施為:將第三橫梁處下連接板厚度10 mm改為8 mm,縱梁上連接板厚度8 mm改為6 mm,左右位置各兩次,如圖8所示。

圖8 車架輕量化位置

車架減重后應力云圖如圖9—圖12所示。

圖9 減重后彎曲工況車架應力云圖

圖10 減重后轉向工況車架應力云圖

圖11 減重后制動工況車架應力云圖

圖12 減重后扭轉工況車架應力云圖

可以看出,車架減重后與減重前4種工況下,車架承受的最大應力相當,滿足強度要求。

車架共減輕15.4 kg,4種工況下最大應力見表4。

表4 4種工況下最大應力 kg

5 結論

文中首先通過理論公式對車架縱梁截面進行選擇,按此截面設計完成車架總成后,通過有限元仿真分析對車架總成進行實際道路上各種工況下的強度分析。根據應力結果,提出了橫梁和縱梁連接板的減輕方案,結果顯示,減重后和減重前應力相當,滿足強度要求。

通過對車架的有限元分析,前期設計之初可以大大縮短時間,提高產品準確率。