嚴重事故后安全殼氫氣風險控制論證

王賀南,李漢辰,石雪垚,王 輝

(中國核電工程有限公司,北京 100840)

通過三哩島核事故和福島核事故,以及大量風險研究表明,嚴重事故過程中氫氣帶來的風險是造成大量放射性釋放的重要原因之一[1]。上述兩次嚴重事故發(fā)生后,針對安全殼內氫氣風險問題受到廣泛關注,我國也提出了明確的要求,其中在《福島核事故后核電廠改進行動通用技術要求》[2]及《“十二五”期間新建核電廠安全要求》明確規(guī)定:對于安全殼內產生的氫氣要有充分手段消除氫氣,需具備避免發(fā)生氫氣爆炸的手段和能力;應避免安全殼完整性因局部區(qū)域氫氣積聚后可能產生的燃燒或爆炸而破壞,開展對氫氣緩解措施有效性的分析評估。國家核安全局頒布的HAF 102—2016中同樣規(guī)定要控制事故工況下安全殼大氣中的氫氣濃度,以防止可能危及安全殼完整性的燃爆或爆燃載荷[3]。采用我國自主研發(fā)的“華龍一號”核電技術,福清核電5、6號機組設計了完善的氫氣風險預防和緩解措施[4],“華龍一號”氫氣風險控制措施設計的目的便是從設計上實際消除這一風險。本文總結回顧了福清核電5、6號機組氫氣風險預防和緩解措施的設計和驗證過程,包括安全殼消氫方案論證,預防氫氣局部積聚的工程優(yōu)化以及設計變更后氫氣風險論證,可以為后續(xù)新建機組氫氣風險控制提供借鑒。

1 消氫系統(tǒng)總體設計方案

針對壓水堆嚴重事故情況下氫氣風險緩解,國際上通用的緩解措施有氫氣點火器、非能動氫氣復合器等措施[5]。在“華龍一號”的消氫方案設計之初,考慮到針對氫氣風險的最新要求,創(chuàng)新性地提出了兩種不同的消氫系統(tǒng)備選方案。分別是:

(1) 消氫方案A:采用非能動氫氣復合器,共設置了 33臺非能動氫氣復合器,22臺為XQ-FN/50型,11臺為XQ-FN/30型,其中位于反應堆廠房上方環(huán)形鋼平臺上的兩臺非能動氫復合器按照安全級要求進行鑒定,可以用于設計基準事故下的氫氣消除。

(2) 消氫方案 B:采用非能動氫氣復合器與氫氣點火器的組合消氫方案,在反應廠房操作平臺以上大空間布置20臺XQ-FN/50型氫氣復合器,主要控制安全殼大空間的氫氣濃度。同時在蒸汽發(fā)生器、主泵、穩(wěn)壓器及卸壓箱這些隔間布置18個單列氫氣點火器,用來消除由于氫氣快速釋放而帶來的氫氣風險。

通過選取典型嚴重事故序列,分別對消氫方案A和消氫方案B在事故后的有效性及帶來的影響進行了詳細的分析,得到的結論及每個方案優(yōu)缺點如下:

(1) 消氫方案A和消氫方案B在嚴重事故后均能夠有效地消除氫氣發(fā)生整體燃爆的風險,滿足相關消氫法規(guī)的要求。

(2) 消氫方案A完全依靠非能動氫氣復合器消氫,可在非常低的氫氣濃度和非常高的水蒸氣濃度條件下運行,能夠穩(wěn)定地復合消除長期釋放的氫氣,適合于安全殼大空間的氫氣控制。缺點是由于消氫速率慢,不能消除局部區(qū)域快速釋放的氫氣峰值。

(3) 消氫方案 B采用非能動氫氣復合器 + 能動氫氣點火器的組合方案,不僅能控制安全殼大空間的氫氣濃度保持在較低水平,而且還能消除由于局部隔間氫氣快速釋放造成的氫氣濃度峰值。其主要缺點首先是系統(tǒng)更為復雜,需要額外的供電系統(tǒng)支持,另外,該方案由于引入了點火源,會在氫氣燃燒隔間造成短時高溫,可能對其他設備、儀表及結構帶來一定的威脅。

在綜合考慮消氫能力、系統(tǒng)復雜程度、嚴重事故后的環(huán)境條件、設備可用性、經濟性等各方面的影響之后,最終選擇了消氫方案A的非能動氫氣復合器方案作為總體方案進行進一步的詳細設計與論證。

2 消除氫氣風險的論證流程

HAF 102—2016中要求要“控制事故工況下安全殼大氣中的氫氣濃度,以防止可能危及安全殼完整性的燃爆或爆燃載荷”,為了論證“華龍一號”消氫系統(tǒng)滿足這一法規(guī)要求,在方法上,采用分級論證的思路,如圖 1所示,其主要流程如下:

(1) 第一層級:針對消除整體燃爆風險的論證:采用一體化集總參數(shù)程序,計算嚴重事故后安全殼內氫氣濃度分布,論證能否消除安全殼大空間發(fā)生整體燃爆的風險;

(2) 第二層級:針對局部燃爆風險的論證:針對局部空間燃爆風險,采用CFD程序論證能否消除局部空間發(fā)生DDT的風險;

(3) 第三層級:針對氫氣爆炸后果的論證:針對局部空間發(fā)生DDT的后果,采用結構力學程序論證能否消除導致安全殼失效的風險。

圖1 氫氣風險論證流程Fig.1 Hydrogen risk argument process

在福清核電5、6號機組項目中,通過前兩個層級的分析、論證,最終實現(xiàn)了嚴重事故后氫氣風險的實際消除,滿足了法規(guī)要求。

3 消除氫氣風險的論證流程

福清核電5、6號機組是“華龍一號”首堆,“華龍一號”安全殼結構和布置與二代壓水堆核電廠存在較大的差異。在二代改進項機組上,消氫系統(tǒng)作為增設的措施,其系統(tǒng)設計受到多方面的制約。而“華龍一號”為全新設計,需要在安全殼結構、布置方案設計的全過程中考慮對氫氣風險的影響。在福清核電 5、6號項目中,為了降低氫氣風險,先后對卸壓箱-波動管隔間和主泵隔間上部的流通性進行了針對性的優(yōu)化。

3.1 卸壓箱-波動管隔間流通面積優(yōu)化

核電廠發(fā)生嚴重事故期間會有大量氫氣釋放到安全殼中,局部的氫氣濃度超過限值可能會引發(fā)安全殼內氫氣燃燒或爆炸,嚴重威脅安全殼的完整性。在以往二代改進型電廠中,卸壓箱、波動管所在隔間由于所處位置位于安全殼下部,流通情況較差,往往是氫氣容易積聚的地方。“華龍一號”的布置方案中,卸壓箱的相對布置位置上移,進一步壓縮了其流通空間。在發(fā)生全廠斷電、波動管斷裂等始發(fā)的嚴重事故的情形下,氫氣會通過卸壓箱爆破膜或波動管破口進入這些相對封閉的隔間,更容易造成氫氣的局部積聚,引發(fā)氫氣風險。

為定量判斷局部隔間氫氣風險大小,鎖定局部隔間設計短板,基于工程經驗選取了喪失給水事故、小破口失水事故、波動管破裂等典型事故進行氫氣風險計算,主要關注卸壓箱爆破膜破裂以及波動管破裂后早期的氫氣快速釋放階段。并且從緩解氫氣在局部隔間的氫氣風險的目的出發(fā),從安全性、經濟性和實施難度等多方面因素綜合考慮,對可能的強化流通措施,如加大波動管隔間通向穩(wěn)壓器隔間的流通面積等進行了針對性的分析,考慮了波動管隔間與穩(wěn)壓器隔間之間三種不同流通面積的設計方案,分別為方案 A(3.5 m2)、方案B(4.0 m2)和方案 C(5.0 m2)。圖 2~圖 4分別為上述三種方案的穩(wěn)壓器隔間、波動管隔間以及卸壓箱隔間氫氣濃度計算結果。

分析結果表明,在增大波動管隔間至穩(wěn)壓器隔間之間的流通面積后,波動管隔間氫氣濃度明顯降低,穩(wěn)壓器隔間氫氣濃度略有升高但可以接受。綜合計算結果和工程實際情況,嚴重事故分析專業(yè)建議將流通面積擴大至 5.0 m2左右。由于波動管隔間樓板中原本已經存在約4 m2的洞口,因此只需要再補開洞1 m2即可滿足流通面積要求。檢查波動管隔間樓板的配筋需求量之后,確定了開洞的可行位置,最終波動管隔間開孔情況如圖5所示。通過對“華龍一號”安全殼局部隔間流通設計優(yōu)化后,局部隔間內的氫氣風險得到了有效降低,進一步提高了安全殼的完整性和設備的可用性,使“華龍一號”核電機組整體的安全性得到提升。

圖2 穩(wěn)壓器隔間氫氣份額Fig.2 Hydrogen fraction in the pressurizer compartment

圖3 波動管隔間氫氣份額Fig.3 Hydrogen fraction in the surge line compartment

圖4 卸壓箱隔間氫氣份額Fig.4 Hydrogen fraction in the relief tank compartment

圖5 波動管隔間新增開孔Fig.5 New opening added in the surge line compartment

3.2 主泵隔間流通性變更后氫氣風險論證

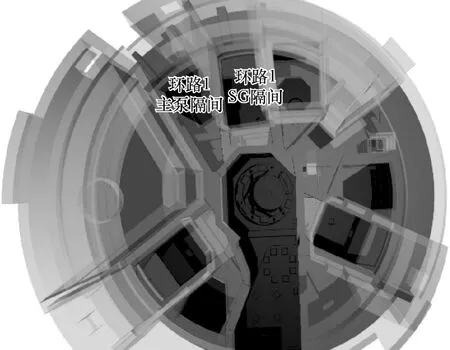

在初步設計階段,作為主泵設備的吊裝通道,主泵隔間頂部結構為開口設計,豎直方向上與 + 16.5 m操作平臺大空間連通,水平方向分別與蒸汽發(fā)生器隔間和堆腔相連,如圖6所示。主泵隔間流通狀況良好,即使發(fā)生氫氣釋放,也不存在隔間內氫氣積聚情況。

圖6 主泵隔間結構Fig.6 Structure of the primary pump compartment

然而隨著設計的深入推進,通風問題和系統(tǒng)布置問題對主泵隔間頂部的設計提出了更改需求。

通風問題:主泵為機組運行期間熱負荷集中區(qū)域之一,為冷卻該區(qū)域,需由通風管道建立“主泵隔間—操作平臺—回風管—空調機組—主泵隔間”的循環(huán)冷卻路徑。

系統(tǒng)布置問題:內置換料水箱(IRWST)作為安注系統(tǒng)(RSI)和安全殼噴淋系統(tǒng)(CSP)的永久水源,需要避免水量在安全系統(tǒng)工作過程中出現(xiàn)大量損失。因此需要遮擋主泵隔間頂部,避免噴淋水由上部進入主泵隔間后,匯入消防防火地漏而未返回內置換料水箱。

此外,結合福清核電1~4號機組施工經驗和5、6號機組 + 16.5 m平臺區(qū)域示意圖,現(xiàn)場安裝及機組停堆檢修等施工期間,主泵間蓋板將作為部分設備組裝及專用工具存放區(qū)域,隔間頂部應以蓋板覆蓋,從而便于人員通行及物品臨時放置。因此,為滿足各方面需求,設計了鋼結構通風小室,正常運行期間將鋼結構通風小室放置蓋板位置,檢修期間換原蓋板,達到在正常運行期間和事故期間改善主泵隔間通風的目的。

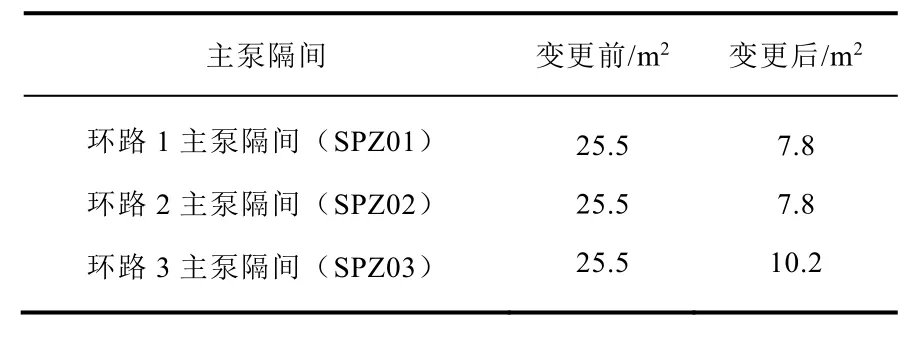

以上設計變更改變了主泵隔間頂部流體面積,如表 1所示,需要對主泵隔間的氫氣風險進行重新評估,以確保主泵隔間在嚴重事故工況下不會發(fā)生可能危及安全殼完整性的燃爆或爆燃載荷,如果方案變更后在主泵隔間發(fā)生不可接受的氫氣風險,需要進一步對消氫系統(tǒng)進行變更,如增加主泵隔間的氫氣復合器。

表1 設計變更前后主泵隔間與大空間流通面積Table 1 Flow area changes before and after the design modification of the primary pump compartment

LOCA類事故是造成主泵隔間潛在氫氣風險的主要事故。根據(jù)專家判斷和工程經驗,計算中選取了大破口失水事故和小破口失水事故兩個序列加以分析,主要關注事故發(fā)生后早期快速產氫階段的主泵隔間大氣狀態(tài)。在分析局部隔間氫氣風險時選取流通面積較小的SPZ01通風小室為對象,分析其對應的環(huán)路1主泵隔間氫氣體積份額。

圖7和圖8分別給出了大破口失水事故下主泵隔間氫氣份額對比和大氣狀態(tài)對比。由于大LOCA事故早期堆芯產氫質量較低,破口隔間的氫氣份額也保持在較低水平。主泵隔間頂部蓋板在設計變更后,隔間大氣狀態(tài)保持在慢燃區(qū)之外,隔間內不存在氫氣燃燒風險。

圖9和圖10分別給出了小破口失水事故下主泵隔間氫氣份額對比和大氣狀態(tài)對比。主泵隔間頂部蓋板在設計變更后,隔間大氣狀態(tài)進入慢燃區(qū),即事故后有發(fā)生慢燃的可能性,但是不存在爆炸風險。

圖7 主泵隔間氫氣份額(大破口失水事故)Fig.7 Hydrogen fraction (LB-LOCA)

圖8 主泵隔間大氣狀態(tài)(大破口失水事故)Fig.8 Shapiro diagram (LB-LOCA)

圖8 主泵隔間大氣狀態(tài)(大破口失水事故)(續(xù))Fig.8 Shapiro diagram (LB-LOCA)

圖9 主泵隔間氫氣份額(小破口失水事故)Fig.9 Hydrogen fraction (SB-LOCA)

圖10 主泵隔間大氣狀態(tài)(小破口失水事故)Fig.10 Shapiro diagram (SB-LOCA)

圖10 主泵隔間大氣狀態(tài)(小破口失水事故)(續(xù))Fig.10 Shapiro diagram (SB-LOCA)

通過對主泵隔間設計變更進行計算論證,可以確認當前方案與封閉式的隔間頂部設計方案相比,氫氣風險得到了有效降低,達到了與原開口式方案相似的效果。

3 結論

福清核電5、6號機組采用了我國自主研發(fā)的“華龍一號”核電技術,設計了完善的氫氣風險預防和緩解措施。本文系統(tǒng)性的總結回顧了福清核電5、6號機組氫氣風險預防和緩解措施的設計、驗證及優(yōu)化過程,包括安全殼消氫總體方案比選、氫氣風險的實際消除、針對氫氣風險的設計優(yōu)化等,最終論證了消氫系統(tǒng)的設計能夠應對嚴重事故后威脅安全殼完整性的氫氣風險,滿足相關法規(guī)要求,為后續(xù)新建機組氫氣風險控制提供借鑒。