基于MEMS工藝的微型制冷器

童 欣,陳曉屏,李家鵬,夏 明,槐 陽,陳俊元

基于MEMS工藝的微型制冷器

童 欣,陳曉屏,李家鵬,夏 明,槐 陽,陳俊元

(昆明物理研究所,云南 昆明 650223)

微機電系統MEMS(micro-electro-mechanical system)是一種集合了微電子與機械工程技術的新型高科技裝置,其制造工藝可以進行最小至納米尺度的加工以及高度集成化的微型制造。其產品微小體積、高度集成化以及高性能高產熱的特性也決定了其需要匹配相應的制冷解決方案,本文重點闡述了基于MEMS制造工藝并同時應用于MEMS產品的微型制冷器的工作原理、性能及發展趨勢。分別分析了微型半導體制冷器以及微型節流制冷器各自的優勢和不足,對微型制冷器的未來發展提出了建議。

微機電系統;微加工;微型制冷器

0 引言

微機電系統(micro-electro-mechanical system,MEMS)以其微小的體積,高度集成化的特性近年來在航空航天、生物醫學、精密計算機等領域有著廣泛的應用[1-2]。而隨著MEMS集成化程度的增加和性能的提升,其單位空間內的能量密度也顯著增加,因此如何有效地在微小空間尺度內實現制冷成為了限制MEMS進一步發展的主要問題之一。而基于MEMS工藝的微型制冷器以其微小的體積,可靠的制冷性能成為了一種有效的解決方案。目前基于MEMS的微型制冷器主要有微型半導體制冷器和微型節流制冷器,其制造加工工藝主要涉及機電加工工藝、表面加工工藝、材料生長工藝、薄膜工藝、刻蝕工藝、密封工藝等[3]。本文重點闡述了以上兩種微型制冷器的原理、制造加工工藝以及性能和應用場合,并對基于MEMS工藝的微型制冷器的未來發展提出了一些建議。

1 基于MEMS工藝的微型半導體制冷器

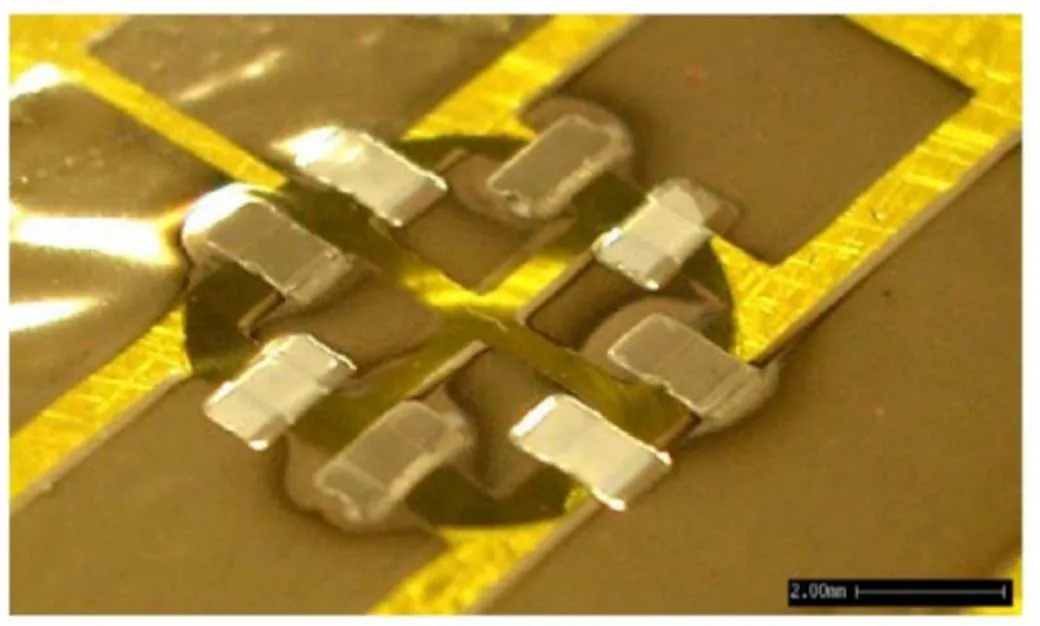

半導體制冷器的原理是利用帕爾貼效應,直接將電能轉化為溫度梯度從而實現制冷,具有結構簡單、可靠性高、反應迅速等優點[4]。與常規半導體制冷器不同,基于MEMS工藝的半導體制冷器采用微加工工藝使得制冷器尺寸大大下降從而顯著減少了制冷器的導熱熱阻。進一步地,陳云飛[5]研究了尺寸效應達到納米級時半導體結構的導熱系數進一步降低的機理,并且在1.2mm厚的超晶格薄膜上加工出了50mm×50mm的單級半導體制冷器如圖1所示。該制冷器通過MEMS工藝在若干層材料上進行刻蝕和薄膜生長、減薄等工藝制成,實現了制冷器的微型化和平面化,并且能夠在303K的環境溫度下提供2K的溫差。

圖1 微型半導體制冷器顯微照片

傳統的半導體制冷器多采用Bi-Te材料,無法適用于MEMS工藝并與器件集成,隨著近年來與器件工藝更加兼容的Si/Ge/SiGeC等超晶格材料蓬勃發展,使得半導體制冷器能夠與MEMS工藝相結合從而更加微型化和集成化[6],以及具有更高的熱電效率品質無量綱指數ZT[7]。J. Christofferson等人[8-9]制造出了冷端面積為50mm2以及30mm2的微型Si/Ge超晶格半導體制冷器,兩制冷器分別在200℃以及室溫環境下得到了10.8K、3.5K的溫降,并且通過熱反射成像技術精確測量得到了該微型半導體制冷器的瞬態性能。類似地,Z. Gehong等人[10]也采用了該成像測量技術并且使用了金屬薄膜熱電阻以及微型熱電偶對微型半導體制冷器的制冷溫度以及冷量密度進行測量,測量實驗結果表明微型半導體制冷器的制冷量和冷量密度與制冷器尺寸有關,測量得到的最大冷量密度為598W/cm2,該制冷器尺寸為40mm2,在室溫環境溫度下可提供4.1K的溫降。除了半導體材料的ZT性能外,接觸和導熱熱阻是影響微型半導體制冷器性能的重要因素,為了盡可能降低接觸和導熱熱阻D. J. Yao等人[11]提出了一種懸空結構的微型半導體制冷器,如圖2所示,該結構的制冷區域由P、N級支撐腳懸空固定,能夠顯著降低制冷器的接觸和導熱熱阻,然而支撐腳大大增加了制冷器厚度,不便于制冷器與被冷卻器件的集成化。

圖2 懸空結構微型半導體制冷器示意圖

類似地,L. M. Goncalves等人[12]在柔性材料基片上通過共蒸發技術分別鍍上了一層Bi2Te3和Sb2Te3的熱電薄膜,并在之上加工出了平面型微型半導體制冷器,如圖3所示,該制冷器在靜止空氣中以及真空腔中的冷熱端溫差可達到4K。并且由于制冷器加工于柔性表面,可在更多非平整器件表面應用,實現制冷。

圖3 加工于柔性基片的微型半導體制冷器

微型半導體制冷器的另一個顯著優勢在于能夠十分方便地實現多級制冷,通過MEMS工藝可在不顯著增加制冷器體積和復雜程度的基礎上制造出多級微型半導體制冷器。Y. Ronggui等人[13]為一套10mW中紅外激光系統設計制造了兩級微型半導體制冷器如圖4所示。激光系統輸出10mW功率時將產生90mW的熱量,因此該二級微型半導體制冷器應至少具有90mW的制冷量。并且Y. Ronggui等人指出低導熱、厚度薄的制冷器基片以及相對較厚的熱電薄膜有利于改善制冷器性能。

圖4 適配中紅外激光系統的二級微型半導體制冷器

由此可見,基于MEMS工藝的微型半導體制冷器具有尺寸微小可達30mm2,與器件工藝相互兼容、易集成化,熱電效應反應迅速,結構簡單、方便多級化制造以及無運動部件無制冷工質等優點,在冷卻微型器件方面擁有廣泛應用前景。然而微型半導體制冷器也有一定的局限性,其性能受半導體材料性能、制冷器尺寸以及工作溫度的影響較大,或導致最佳性能與所需尺寸以及所需工況難以匹配,并且微型半導體制冷器能提供的降溫梯度較小,不適用于需要深度降溫的微型器件。

2 基于MEMS工藝的微型節流制冷器

與常規節流制冷器不同,基于MEMS工藝的微型節流制冷器多采用非金屬材料,使用微加工工藝在微小體積的材料表面或內部加工出換熱和節流部件,并利用制冷工質的節流效應進行制冷,具有制冷量大、制冷溫度較低、性能穩定可靠性高且易于批量化生產等優點。其中較為典型的結構為采用光刻刻蝕等微加工工藝在材料表面刻蝕出微米級的槽道,并進行密封形成流體通道構成的微型節流制冷器[14]。該制冷器設計最早由W. A. Little提出[15],在一塊硅基片上刻蝕出高壓和低壓槽道,再使用另一片光平面硅基片進行密封制成微型節流制冷器,其槽道結構如圖5所示,然而該結構存在硅基導熱系數較高,制冷器軸向漏熱嚴重等問題。

圖5 微型節流制冷器槽道示意圖

隨著近年來刻蝕工藝的不斷發展,目前大多數微型節流制冷器的材料已經由易硅基更換為石英玻璃,因為石英玻璃具有較低的導熱系數,能夠有效改善軸向漏熱對制冷器性能的影響,并且石英強度更高,能適用于更高的工作壓力以提供更大的制冷量。目前微型節流制冷器的刻蝕方法主要以濕法刻蝕為主,能夠在石英材料表面刻蝕出深度較淺光滑度較高的槽道[16]從而降低槽道內氣體壓力損失,提升制冷器性能。微型節流制冷器的結構形式靈活,能夠根據工況、空間需求以及制冷量以及制冷溫度需要匹配相適應的制冷器。微型節流制冷器除了傳統的槽道形式換熱器外P. P. P. M. Lerou等人[17]提出了點陣結構的換熱器如圖6所示,同時對一款30mm×2.2mm×0.5mm的微型節流制冷器進行了測試,該制冷器從室溫降溫至100K約需1000s,該溫度下制冷量為20mW。該制冷器結構能夠起到加強制冷器密封強度的作用,并且能夠通過調整換熱器面積大小以及節流部分的長度來改變制冷器的流量、工作溫度以及制冷量。

圖6 點陣結構微型節流制冷器

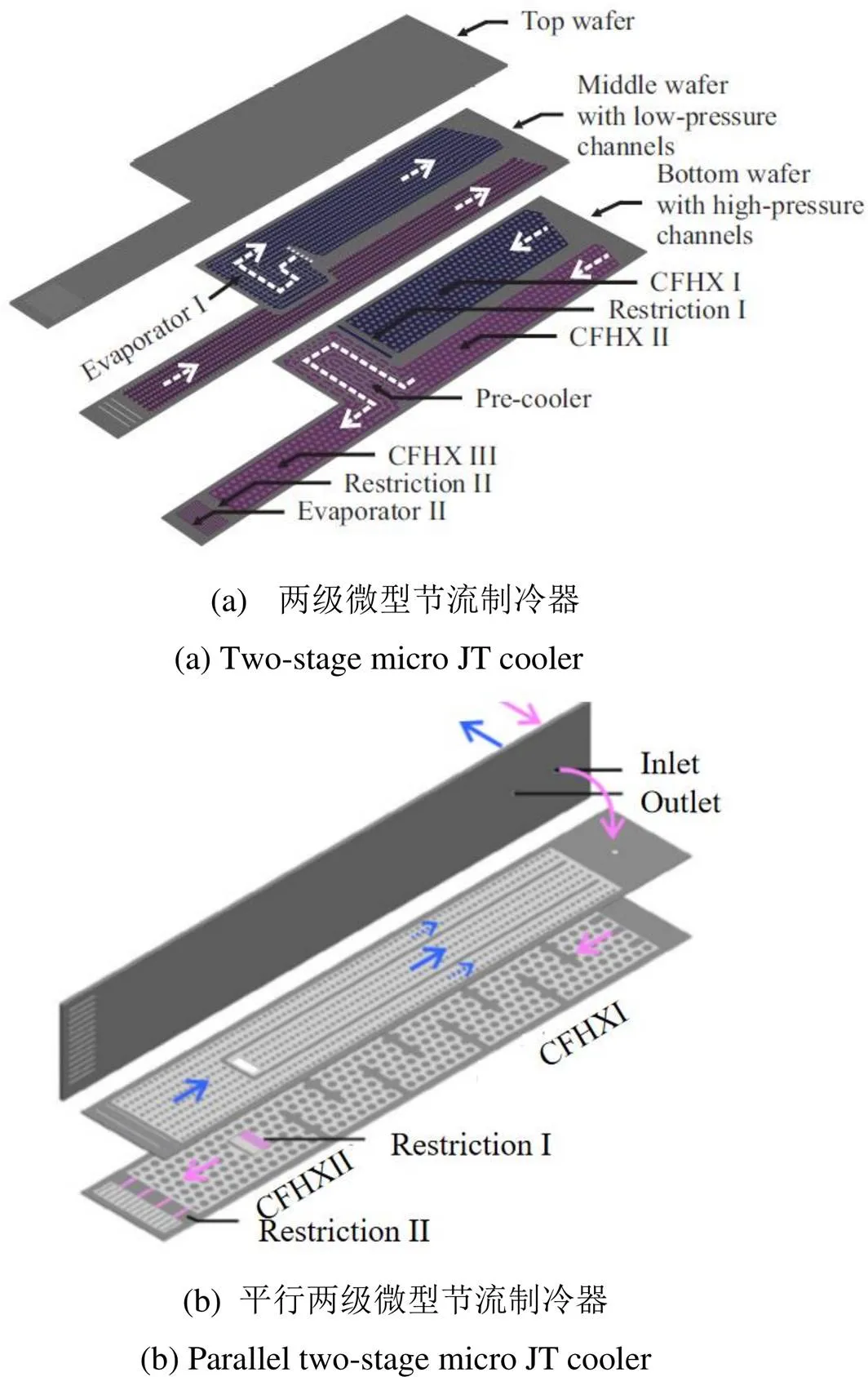

微型節流制冷器也能夠在不顯著增加體積的情況下實現二級節流制冷,從而達到更低的制冷溫度。H. S. Cao等人[18]提出了一種第一級采用氮氣第二級采用氫氣的兩級微型節流制冷器如圖7(a)所示,該制冷器體積為85.8mm×20.4mm×0.72mm,第一級制冷量為50mW@97K,第二級制冷量為20mW@28K,從室溫降溫至28K需要約1.7h。除了使用兩種不同工質進行兩級節流來達到更低的制冷溫度外,對同一種工質進行二級節流也可以起到在一定程度上降低制冷溫度,提升制冷器性能的作用。H. S. Cao等人[19]在兩級微型節流制冷器的基礎上提出了平行兩級微型節流制冷器,結構如圖7(b)所示。該制冷器使用氮氣作為工質,對其進行了兩級節流,該制冷器的體積為60mm×9.5mm×0.72mm,從室溫降溫至83K需要約9min,并在85K制冷溫度下擁有98mW的制冷量。由此可見,單級和多級制冷器整體結構基本一致,只有在槽道加工時采用的掩模不同,其他加工和密封工藝均相同,因此微型節流制冷器能夠十分方便地實現多級制冷。

圖7 多級微型節流制冷器

與多級節流的原理類似,H. S. Cao等人[20]進一步提出了采用半導體制冷器來進行預冷的微型節流/半導體混合制冷器的設計,其示意圖如圖8所示。該設計通過半導體制冷器對高壓側流體進行預冷,進一步降低工質節流前的溫度,以此來提高制冷器的制冷量。研究表明增加半導體制冷器后該微型節流制冷器在8.8MPa的運行壓力下,達到101K時的制冷量從21mW增加到了60mW。并且通過半導體制冷器將高壓側氣體從295K預冷至250K,在相同制冷溫度101K以及相同制冷量20mW工況下,工作壓力可從8.8MPa下降至5.5MPa。該設計可有效降低制冷器工作壓力,提升制冷器安全性和可靠性并且能顯著提升制冷器性能。然而半導體制冷器需要適配一套電路系統才能工作,而半導體制冷器的位置在高壓側進氣區域附近距離冷端較遠,無法跟冷端被冷元件進行耦合,因此這種節流/半導體混合制冷器設計會在較大程度上增加制冷系統的復雜性。

圖8 微型節流/半導體混合制冷器示意圖

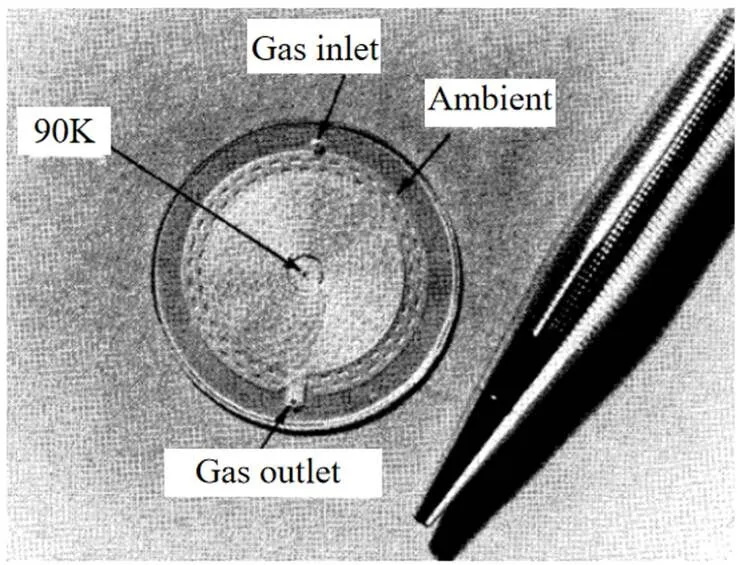

微型節流制冷器的制冷量通常在毫瓦級別,因此制冷器的熱負載和漏熱、導熱損失將對制冷器性能造成較大影響。W. A. Little[21]提出了一種加大換熱器部分,減小冷端部分的圓形快速制冷微型節流制冷器設計,如圖9所示,該設計直徑18mm,厚度為0.5mm,采用24MPa的氬氣為工質,可在2s內從室溫冷卻至90K。該制冷器設計能做到快速冷卻,其冷端面積較小適合冷卻體積較小的元件,然而該設計主要通過減小冷端熱負載來加快冷卻速率,其制冷量應小于相同運行工況下的其他微型節流制冷器。

圖9 快速啟動微型節流制冷器

除了整體制冷器的加工制造外,MEMS的微加工工藝也可以實現微通道換熱器的加工,微米級的微通道可以極大地強化流體換熱提高換熱器效率。ZHU Weibin等人[22-25]將高效微通道換熱器與節流制冷原理相結合,設計出了一種大制冷量微型節流制冷器。該制冷器主要由微通道換熱器搭配節流元件和壓縮機等部件組成。該換熱器通過刻蝕工藝分別將硅基和石英玻璃刻蝕出換熱通道,并層層堆疊,利用硅基的高導熱性進行高低溫流體間的換熱并利用石英玻璃的低導熱性來減少軸向漏熱,其結構如圖10所示。該制冷器的換熱器主體部分體積為35mm×10mm×10mm,在使用乙烷作為工質時,在0.84MPa工作壓力下能夠得到218.7K的制冷溫度,在有外部熱負載時可在239K溫度下提供1W的制冷量。該制冷器相對于其他微型節流制冷器而言,體積較大并且其制冷量也更大。由于適配了壓縮機該制冷器,可根據需求選用不同工質和不同工作壓力,制冷量可以在100mW~1W范圍內自由調節。然而該制冷器部件較多,整套系統較為龐大,不利于小型化和集成化,或許在未來的研究中將節流部件整合進換熱器內部能夠使得整套系統更為緊湊,進一步提升其適用性。

綜上所述,基于MEMS的微型節流制冷器具有制冷溫度低(單級制冷溫度可達到90K,兩級制冷溫度可達到28K)、制冷量相對較高(最高可到1W)、采用光刻刻蝕工藝加工易實現批量化生產、制冷器結構靈活、能使用不同工質來滿足制冷溫度和制冷量的需求等優點。微型節流制冷器已經在半導體性能測試、CCD陣列冷卻、激光二極管冷卻等方面得到了廣泛的應用[21]。然而由于節流制冷需不斷消耗高壓工質,因此微型節流制冷器通常為開放式系統,并且為其匹配壓縮機的難度相對較高。另外微型節流制冷器的節流區域堵塞問題也是制約其進一步發展的一個主要問題[26]。

3 小結

本文主要總結了基于MEMS工藝的微型半導體制冷器以及微型節流制冷器的工作原理、結構、性能以及主要應用場合。分析了兩種微型制冷器的優點及缺點,并針對其特點提出了一些可能提升制冷器性能以及拓展制冷器應用的建議,具體如下:

1)通過強化熱端導熱提升微型半導體制冷器性能

微型半導體制冷器在微型化后可顯著降低導熱損失從而提高制冷器冷量密度,在制冷器冷端面積為40mm2時其冷量密度可達到598 W/cm2,而在制冷器熱端若熱量不及時導出,則會使制冷溫差迅速升高從而使得制冷器工作效率降低。在傳統半導體制冷器中常使用翅片、循環流體、相變材料等方式對制冷器熱端進行散熱[27-29],然而針對尺寸為微米級的微型半導體制冷器上述方法應用空間有限。在微小空間內或可采用石墨烯來強化熱端導熱,石墨烯的導熱系數為5300W/m×K,高于碳納米管和金剛石,將石墨烯與微型半導體制冷器的熱端耦合能夠有效導出熱量,或者可進一步與其他主動制冷方式連接來提升微型半導體制冷器性能。

2)通過半導體-節流制冷器耦合以及閉循環方式改善微型節流制冷器堵塞

由于微型節流制冷器多數為開放式工作,氣體工質源源不斷進入制冷器,其中的水分容易在節流區域處堆積凝結造成堵塞,因此若使用對工質充分脫水的閉循環則能有效改善水分堆積堵塞的問題。文獻[20]提出了將半導體制冷器與微型節流制冷器結合的方法,能夠在達到相同制冷量時將工質進氣壓力由8.8MPa降低至5.5MPa,這是一種降低壓縮機壓比的有效方式。或許在一些制冷溫度不需要太低的場合使用半導體-節流制冷器耦合的方法能夠將壓縮機壓比控制在壓縮機能達到的范圍,從而實現在閉循環工作,解決微型節流制冷器的堵塞問題。

3)微型節流制冷器在紅外器件冷卻領域的應用

目前的微型節流制冷器主要將被冷卻元件貼合在制冷器冷端,元件的電信號由導線或電路板連接,并且整套制冷器需要放置在真空杜瓦中才能保證穩定工作[30]。然而該設計無法有效應用于紅外器件冷卻領域,因為紅外器件需要有光學接口并且器件的電信號通路較多,常規的真空杜瓦和導線、電路板均無法滿足此要求。基于MEMS工藝的微型節流制冷器比常規節流制冷器的體積更小,能夠滿足更加微小器件的制冷需求。因此通過改進微型節流制冷器以及適配杜瓦的方式或許能夠提高其在紅外器件冷卻領域的適用性,具體為:將紅外器件和部分讀出電路與微型節流制冷器進行耦合一并放入杜瓦中;將杜瓦與光學部件整合并在杜瓦內部設計電路接口來實現光電信號的轉換,以此來實現基于MEMS工藝的微型節流制冷器在紅外器件冷卻領域的應用。

[1] 薛淞元.微機電系統科學與技術發展趨勢[J]. 數字技術與應用, 2018, 36(11): 212-213.

[2] Esashi M, Ono T. Micro-nano electromechanical system by bulk silicon micromachining[J]., 2002, 10(6): 608-613.

[3] 劉少波. 新型MEMS致冷器研究[J]. 電子工業專用設備, 2004, 108: 21-25.

[4] 吳雷, 高明, 張濤, 等. 熱電制冷的應用與優化綜述[J]. 制冷學報, 2018, 11(8): 1-16.

[5] 陳云飛. 基于微納結構的制冷器[J]. 東南大學學報, 2006, 36(3): 356-360.

[6] 阮雷, 吳云峰, 陳鎮龍, 等. 半導體超晶格微制冷器的研究進展[J]. 紅外, 2007, 28(10): 1-5.

[7] 宮昌萌. 基于超晶格的微型熱電制冷器[D]. 南京: 東南大學, 2006.

[8] Christofferson J, Vashaee D, Shakouri A. Thermal characterization of thin film superlattice micro refrigerators[C]//, 2000: 49-54.

[9] Christofferson J, Ezzahri Y, Shakouri A. Transient thermal imaging of pulsed- operation superlattice micro-refrigerators[C]//, 2009: 45-49.

[10] ZENG Gehong, FAN Xiaofeng, LaBounty C, et al. Cooling power density of SiGe/Si superlattice micro refrigerators[J]., 2004, 793: 221-227.

[11] YAO D J, KIM C J, CHEN G. MEMS thermoelectric micro- cooler[C]//, 2001: 401-404.

[12] Goncalves L M, Couto C, Correia J H. Flexible thin-film planar peltier microcooler[C]//, 2006: 327-331.

[13] Ronggui Y, GANG C, Snyder G J, et al. Multistage thermoelectric micro coolers[C]//, 2002: 323-329.

[14] 劉東立, 曹海山, 劉霄, 等. 微型JT制冷機實驗研究進展[C]//低溫工程大會, 2019: 199-204.

LIU Dongli, CAO Haishan, LIU Xiao, et al. Experimental development of microminiature JT refrigerators[C]//, 2019: 199-204.

[15] Little W A. Design considerations for microminiature refrigerators using laminar flow heat exchangers[J]., 1981, 607: 154-161.

[16] FAN Zhonghui, D Harrison. Micromachining of capillary electro- phoresis injectors and separators on glass chips and evaluation of flow at capillary intersections[J]., 1994, 66: 177-184.

[17] P P P M Lerou, G C F Venhorst, C F Berends, et al. Fabrication of a micro cryogenic cold stage using MEMS-technology[J]., 2006, 16: 1919-1925.

[18] CAO H S, Mudaliar A V, Derking J H, et al. Design and optimization of a two-stage 28 K Joule–Thomson microcooler[J]., 2012, 52: 51-57.

[19] CAO H S, Vanapalli S, Holland H J, et al. A micromachined Joule–Thomson cryogenic cooler with parallel two-stage expansion[J]., 2016, 69: 223-231.

[20] CAO H S, Vanapalli S, Holland H J, et al. Characterization of a thermoelectric Joule–Thomson hybrid microcooler[J]., 2016, 77: 36-42.

[21] Little W A. Microminiature refrigeration[J]., 1984: 661-680.

[22] ZHU Weibin, J W Michael, F N Gregory, et al. A Si/Glass bulk -micromachined cryogenic heat exchanger for high heat loads: fabrication, test, and application results[J]., 2010, 19(1): 38-47.

[23] ZHU Weibin, Michael J W, Gregory F N, et al. A Joule-Thomson cooling system with a Si/Glass heat exchanger for 0.1-1W heat loads[C]//, 2009: 2417-2420.

[24] ZHU Weibin, Michael J W, Daniel W H, et al. Two approaches to micromachining Si heat exchanger for Joule-Thomson cryosurgical probes[C]//, 2007: 317-320.

[25] ZHU Weibin, Michael J W, Gregory F N, et al. A perforated plate stacked Si/Glass heat exchanger with In-SITU temperature for Joule-Thomson coolers[C] //, 2008: 844-847.

[26] Lerou P P P M, Brake H J M, Holland H J, et al. Insight into clogging of micromachined cryogenic coolers[J]., 2007, 90: 102-104.

[27] Tsai H L, Le P T. Self-sufficient energy recycling of light emitter diode/thermoelectric generator module for its active-cooling application[J]., 2016, 118: 170-178.

[28] LIN Shumin, MA Ming, WANG Jun, et al. Experiment investigation of a two-stage thermoelectric cooler under current pulse operation[J]., 2016, 180: 628-636.

[29] ZHAO Dongliang, TAN Gang. Experimental evaluation of a prototype thermoelectric system integrated with PCM (Phase Change Material) for space cooling[J]., 2014, 68(4): 658-666.

[30] Derking J, Holland H, Lerou P, et al. Micromachined Joule-Thomson cold stages operating in the temperature range 80-250K[J]., 2012, 35: 1200-1207.

Micro-coolers Based on MEMS Technology

TONG Xin,CHEN Xiaoping,LI Jiapeng,XIA Ming,HUAI Yang,CHEN Junyuan

(,650223,)

Micro-electro-mechanical systems (MEMS) are a new type of high-tech devices that combine microelectronics and mechanical engineering technology. Their manufacturing process can be highly integrated and conducted at the minimum nanometer scale. MEMS products also require corresponding refrigeration solutions because of their small volume, high integration, high performance, and high heat production. This study focuses on micro-semiconductors and Joule–Thomson (JT) coolers fabricated via MEMS technology that can also be applied to MEMS products. The working principles, performance, and development trends of the micro-coolers are discussed, and the advantages and disadvantages of micro-semiconductors and JT coolers are analyzed, respectively. Additionally, certain suggestions regarding the future development of micro-coolers are provided

MEMS,micro manufacturing,micro coolers

TP39

A

1001-8891(2021)02-0104-06

2020-02-25;

2021-01-08.

童欣(1992-),男,博士研究生,主要從事微型節流制冷器的研究。E-mail:291740057@qq.com。