基于外轉子式低速直驅電動機的立式塔架抽油機研究應用

張安東 朱猛 李成泉 劉慧善(貴州航天林泉電動機有限公司蘇州分公司)

節能與環保已成為當今世界發展主題,是各國政府大力支持的方向,是各行各業發展的趨勢。在此背景下,積極降低能耗、建設資源節約型企業以及發展先進高效技術石油開采裝備,是我國石油企業發展的重點和方向所在[1-3]。目前,我國主力油田進入開發中后期,油田綜合含水率上升,開采成本增高,效益下降,增產難度大。所以,亟需攻克地質復雜的油田鉆探、特高含水油田、低/特低滲透油氣田和稠油油田開采中的關鍵技術瓶頸,完善配套工藝和升級技術裝備,提高采收率、降低成本[4]。

立式直驅抽油機在深入分析我國陸上油田開采狀況以及研究國外先進開采設備關鍵技術的基礎上,針對我國石油開采裝備的需求及發展要求,以企業的技術積累與市場優勢為基礎,開展研發生產的系列化節能型抽油機,提升了我國新型石油開采裝備制造業總體水平和核心競爭力[5]。

1 立式直驅抽油機介紹

抽油機通過智能電氣控制柜驅動、控制低速直驅永磁電動機做正、反向轉動,帶動井口端抽油桿柱和后平衡裝置做上、下往復直線運動,完成采油舉升。抽油桿和配重形成了天平式的平衡,相互不斷地交換儲存和釋放勢能的過程,實現了運行時的平衡,使機械效率達到90%以上,無功損耗接近于零,屬于“長沖程、低沖速”機電一體化的抽油機[5-7]。

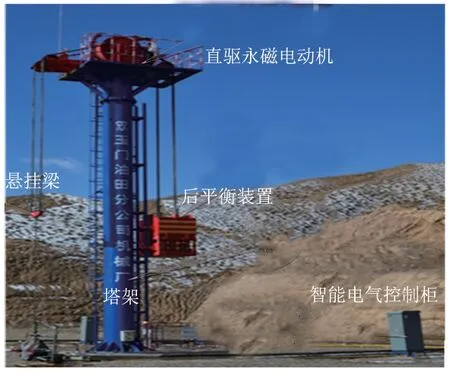

其主要組成部件為:直驅永磁電動機、塔架、后平衡裝置、智能電氣控制柜、懸掛梁等。立式抽油機整體結構見圖1。其技術特點如下:

圖1 立式抽油機整體結構

1)直驅永磁電動機。永磁同步電動機,轉速低(0~35 r/min)、轉矩大,低速直驅,結構緊湊。

2)高效可靠智能控制裝置。實現可靠的正反轉功能,能自診斷、自檢測和自報告抽油機的運行狀態和故障代碼,可實現遠程控制。

3)制動裝置。采用電磁式制動器為失電制動方式,制動響應時間短,安全可靠。

2 主要設備方案

2.1 直驅抽油機電動機方案

電動機采用低速永磁同步電動機方案,該電動機作為抽油驅動電動機,具有力矩體積比高、低速直接驅動、可正反轉、壽命長等特點。電動機主要技術指標為:電網電壓:三相制380 VAC/50 Hz;額定轉速:30 r/min;額定輸出功率:19.5 kW;額定輸出力矩:6 200 N·m(載荷差2.0 t);額定電流:40 A;過載力矩:12 400 N·m(單提3.7 t);效率:≥85%。

2.2 直驅抽油機控制柜方案

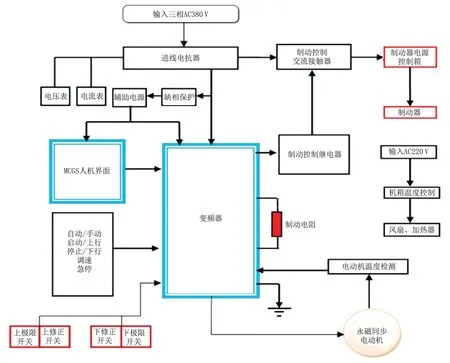

1)控制柜整體包含控制柜外形、結構、操作界面,元器件安裝、防護、接線布置,行程開關及外圍制動器控制電源、制動器、電動機等相關電氣設備的連接,整機控制電原理框圖如圖2所示。

2)控制柜利用變頻器自身編程平臺,從檢測、反饋、插補運算、誤差修正到速度與轉矩的自我調制進行閉環控制算法[8-10]。控制系統通過現場總線,以MCGS組態為用戶提供了更為直觀易讀的操作界面。

4)具有多項安全保護功能,如控制柜恒溫、變頻過流保護、過壓保護、電動機失速保護、失載保護、過熱保護等,為設備可靠運行提供了有力的安全保障。

圖2 控制柜控制電原理

2.3 直驅抽油機塔架結構方案

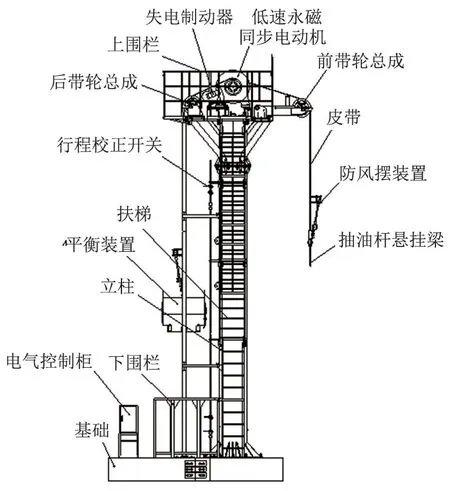

抽油機塔架整體機構具有加工簡單,可靠性高,安裝方便,易維護性、抗風性強等特點,塔架結構見圖3。

圖3 塔架結構

采用的塔架結構是主體圓筒結構,直接選用適合直徑鋼管型材,輔助加工圍欄、扶梯等安全及維護裝置,根據不同沖程要求選取圓筒高度,結構簡單,易加工,直驅電動機安裝在塔式結構頂部,屬于外轉子式電動機,通過皮帶傳動,配重箱做為平衡載荷達對抽油泵負載起均衡作用,抽油時通過配重箱輔助出力,使電動機盡可能輸出最小力矩實現抽油功能,達到節能目的,同時也可減小電動機的整體設計功率。電動機外采用變頻器控制柜實現抽油設備的智能化控制,通過觸摸屏可自由設定沖程、沖速,并對異常情況進行自動保護及輸出故障信號,有利于設備的正常維護。

3 兩種抽油機對比

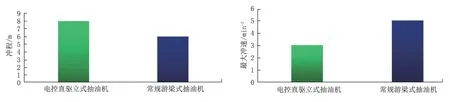

采取兩款同等輸出功率抽油機電控直驅立式抽油機(WCYJD14)與常規游梁式抽油機(CYJ14)技術參數對比,通過對比直觀反映新型直驅抽油機優勢特性:

1)沖程長度長,直驅抽油機最高可達8 m,高于常規抽油機6 m指標,對于一些深油井進況具備明顯優勢:沖速時間短,相比同樣出油工作量,所需時間更短,同樣在單位時間內出油量更大,工作效率更高(圖4)。

2)電動機所需功率小,由于系統功率轉換率更高大于30%,在油泵輸出同樣的負載功率的情況下,電動機輸出所需功率要大大減小,單位產油量更加節能省電。電動機噪音小,采用變頻調速工作原理,省去中間大量機械部件,轉動裝置,同時采取變頻軟啟動方式,啟動平穩,噪音大幅降低(圖5)。

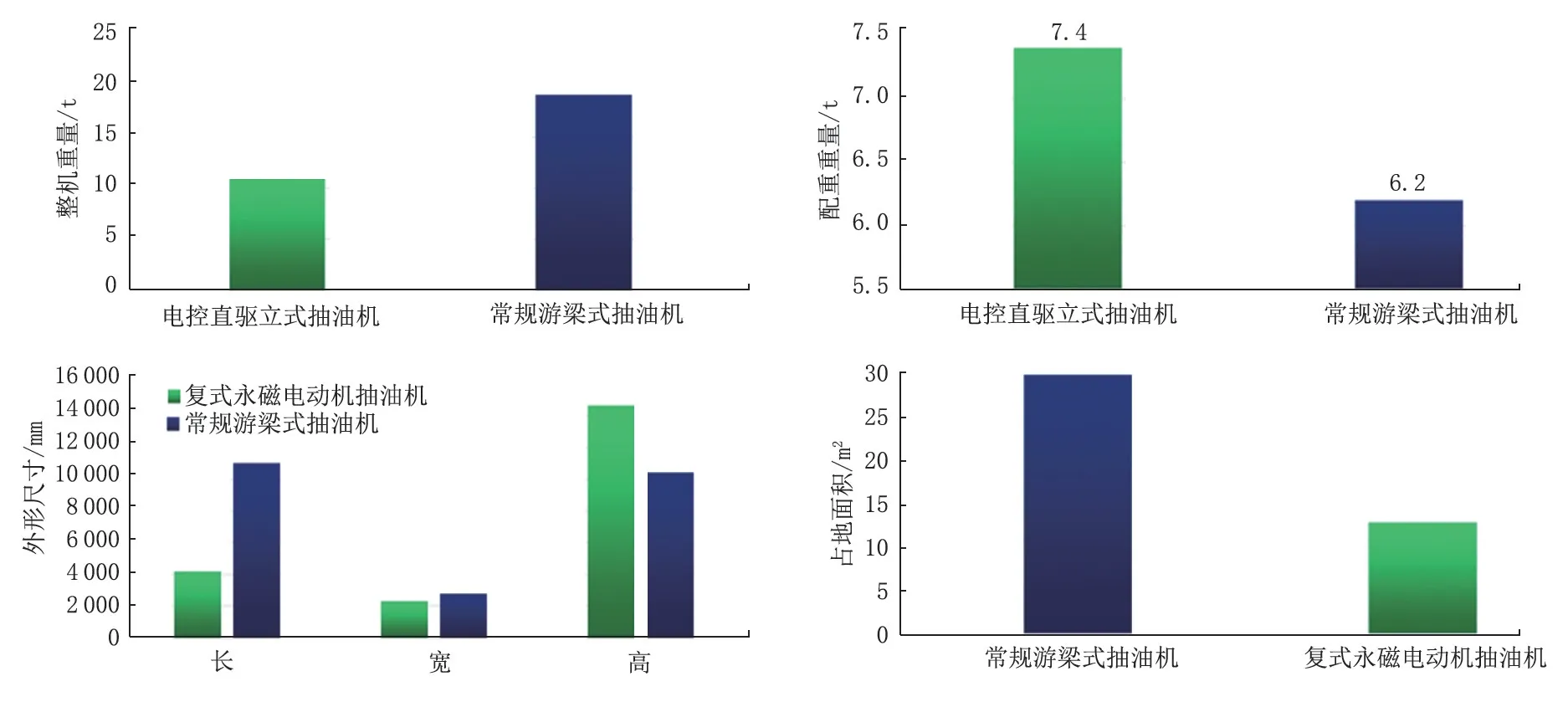

3)整機重量小,由于省去了減速機構,機械驢頭等笨重裝置,系統整機重量大幅減小,安裝占地面積大幅減小,安裝簡單方便,施工強度大幅減輕,維護更加方便(圖6)。

圖4 兩種抽油機沖程、最大沖速對比

圖5 兩種抽油機電動機功率、噪聲對比

圖6 其他參數對比

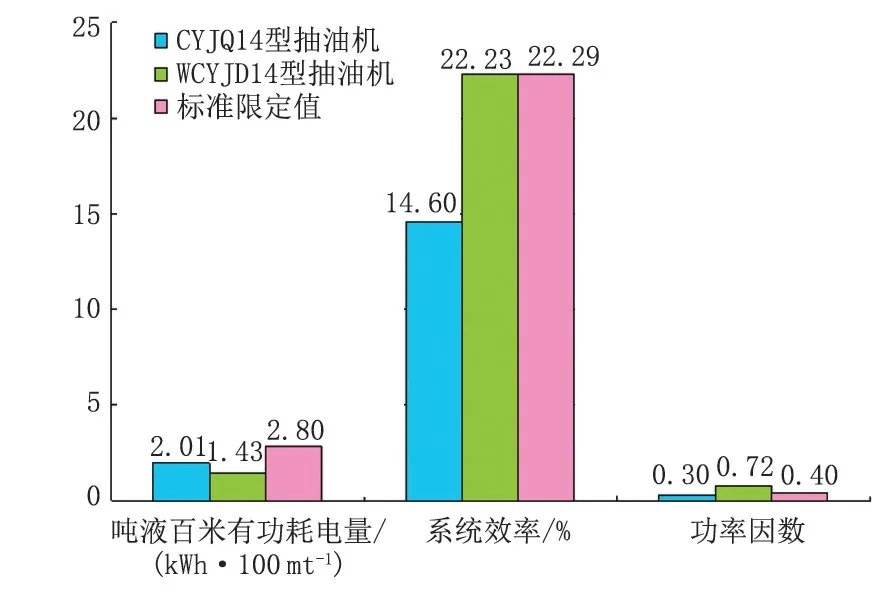

4)節能增效。通過對油田應用新型抽油機設備進行節能監測,并對監測數據與游梁式抽油機相比,平均綜合節電率大于或等于35%,節電效果明顯。按單臺20 kW功率電動機進行計算,系統以負載70%工況工作,單邊出力特性,做功時間減半,一天耗電量為168 kWh,一年耗電量為61 320 kWh,按節能35%計算,每年單臺抽油機節電21 462 kWh,產生節約效益(按工業用電0.725 元/kWh 計算) 15 560 元,還未計算降低安裝、保養維護成本等效益,如大規模推廣應用,產生的經濟效益非常可觀(圖7)。

圖7 節能檢測結果對比

通過上述抽油機各主要性能指標對比情況分析,立式直驅電動機具備同比重量輕、轉換效率高、產能高、節能省電、智能化操作方便、安裝方便、維護簡單等明顯優勢,已具備后期大量推廣應用的基礎。

4 結論

所研究的新型立式直驅抽油機通過對傳統抽油機同型測試參數對比,具備良好的節能、易維護,生產運營成本較低,通過近十年不斷優化及應用,已成功克服前期出現的電動機技術不成熟,故障率較高,導輪結構、皮帶壽命偏低等缺點,通過電動機本體不斷優化設計,加工工藝改進,隨著產量提升在降本方面取得較大突破,整機成本更具競爭力,符合國家節能減排、高質量發展的總體需求,在未來對于我國石油裝備領域轉型升級具有重大意義。