鎳鉻電阻合金箔材尺寸及公差測試方法研究

余小玲,郭坤山,魏亨麗,夏 露,劉 兵,彭小紅,唐 朝

(重慶川儀自動化股份有限公司,重慶 400702)

引言

高精密電阻合金箔材具有高阻值、高精度、耐蝕耐熱性好、性能穩定等優點,是生產高精密金屬箔電阻、電阻應變傳感器的關鍵基礎材料,其在電路中主要用于分流、限流保護、測量電路等,也可用于時間電路元件和應力敏感傳感器等[1]。國外對高精密電阻合金的研究始于19世紀末,在20世紀40年代到60年代中期,開發了鎳鉻改良型合金。我國從20世紀70年代開始引進生產[2]。隨著相關產業和技術的發展,對精密電阻的電阻溫度系數、功率系數、長期穩定性、抗靜電能力、熱電勢、噪聲等參數要求越來越高。為了達到更大阻值、更高功率及散熱要求,對合金帶材厚度要求越來越薄,合金箔材一般要求厚度小于0.05 mm,公差控制在±1.0 μm。

1 精密箔材電阻行業應用現狀

合金電阻率是表征合金導電性能的重要物理量,合金電阻值主要與合金的電阻率和材料的尺寸相關。精密箔材電阻行業使用時重點是考慮電阻值的均勻性以及調阻時的效率。因此,一方面,改良冶金質量,以提高電阻均勻性;另一方面,合金箔材的尺寸公差波動越小,電阻公差一致性越好,調阻效率越高,電阻器的精度和成品率越高。

2 箔材厚度尺寸測試

箔材的尺寸測量方法主要有直接測量法和間接測量法。根據行業生產現場,需研究一種方便快捷,滿足精度要求的測試方法。

2.1 重量法

重量法的基本原理是稱取已知面積和密度的箔材試樣,通過密度與體積的關系來測定厚度尺寸[3]。這種方法存在以下缺點:①通過理論計算或測量得到的密度值均會導入一定誤差;②測量得出的結果是樣品單位體積的平均尺寸,不能反映某一個點的厚度。

2.2 金相法和掃描電鏡法

金相法和掃描電鏡法的基本原理是制作帶材厚度斷面的樣品,在金相顯微鏡或者掃描電鏡下,放大一定倍率后進行標定測量[4]。這種測量方法存在以下缺點:①制樣困難,制樣的斷面的垂直度不易保證,容易引起誤差;②測量標尺的檢定、標定對測量精度影響較大。

2.3 立式光學計法

立式光學計法的基本原理是利用光學杠桿的放大,將微小位移量轉換為光學影像移動來測量箔材厚度[5]。這種測量方法存在以下缺點:制樣困難,要求樣品完全平整,對于成卷生產的箔材,很難確保剪切面光滑平整;材料板形要求高,輕微板形缺陷對箔材尺寸測量也會產生較大影響。

2.4 數顯千分尺法

數顯千分尺法的基本原理是利用傳感器、電子和數字顯示技術,計算并顯示電子數顯千分尺的測微螺桿位移的裝置來測定厚度[6]。其特點是快捷高效,簡單易操作,但精度相對較低,讀數時易引入人為誤差。

2.5 萬能測長儀法

萬能測長儀法基本原理是當可導電的測頭和被測件之間的空氣層極薄時,通過兩者的電路將其導通。利用該特性,在測量力為零時,進行尺寸測量的方法[7]。這種測量方法的特點是:符合阿貝測長原理,具有較高的測量精度;儀器為接觸式長度計,儀器測量基準是光柵線紋尺,測軸呈長方形,測量過程中不存在旋轉現象。

2.6 HEIDENHAIN長度計測試法

HEIDENHAIN長度計是德國HEIDENHAIN公司研制的多量程高精度測量設備。其系統原理符合阿貝測量原則:被測對象與光柵尺在同一條直線上,可避免額外測量誤差[8]。這種測量方法的特點是:采用高精度光柵作為測量基準,增量光柵尺的掃描方法為光電掃描,無機械接觸;輸出信號細分至納米級測量步距,可確保信號周期內微小位置誤差。

2.7 厚度測試方法選擇

通過分析可知,比較適合本行業厚度尺寸的測試方法為數顯千分尺法、萬能測長儀法和HEIDEN-HAIN長度計法。3種測試方法均為直接測量法,通過測量頭與帶材接觸后進行測試,測試過程快速,對制樣、測試環境要求不高,并且精度能夠滿足要求。3種測量方法對比如表1所示。

表1 測量方法參數對比

對3種方法比對后,認為HEIDENHAIN長度計測試速度更快,對測試人員操作要求低,重復性更好,支持大測量范圍,對振動和沖擊不敏感,測量基準的精度不受大氣壓力和相對濕度變化的影響,非常適合本行業的生產實際。

3 箔材厚度公差測試

箔材電阻行業中,軋制時普遍使用多輥軋機,多輥軋機的軋制精度及公差則通過液壓AGC控制系統來實現。AGC控制精度取決于系統的反應速度,系統反應速度又取決于下列因素:①計算機的最大運行速度,一般來說,數量級應快于機械部件的響應速度;②輥縫液壓缸的自然頻率,這取決于液壓缸和位置的物理尺寸,操作壓力以及液壓油的容量模數量,任何滲入的空氣將大幅減小自然頻率;③伺服閥的精度,伺服閥需要夠大以獲得大的流量來實現快速打開,但是又需要足夠精度以實現精確控制;④使用的反饋裝置的精度(線性傳感器和AGC旋轉編碼器)。行業采用的液壓AGC自動控制系數相對于電動AGC而言,還具有以下優勢:①響應速度更快,更加適合厚度控制的快速調節,為軋輥的偏心補償提供了可能性,間接提高了冷軋帶材的控制精度;②液壓AGC控制無死區,易于達到設定位置,而電動壓下的壓下螺絲只對長程位移響應敏感;③電動壓下在執行厚度控制的過程中,壓下螺絲產生頻繁磨損,影響控制精度[9]。因此,液壓AGC因其精度高,響應速度快的特點能夠有效地保障行業對精度的需求。

多輥軋機的AGC系統所使用的測厚儀一般分為接觸式和非接觸式。接觸式測厚儀分辨力可達到0.1 μm以內,而非接觸式測厚儀主要以射線測厚儀為主,分辨力可達到0.01 μm甚至更高,均能夠滿足測量精度要求。

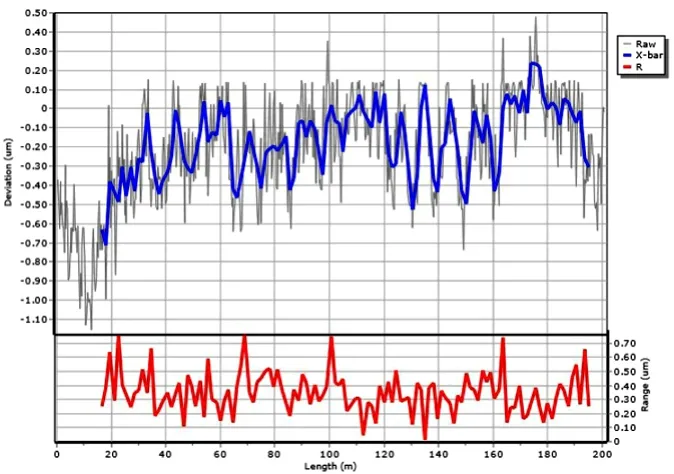

3.1 測試方法

多輥軋機全程開啟AGC控制系統,進出口測厚儀對軋制過程進行適時跟蹤記錄。其中步長≤500 mm,軋制長度≥200 m,采樣數據以軋制長度方向穩定軋制區間為準,允許剔除頭尾加減速過程中的異常點,剔除長度≤30 m。根據卷料軋制結束后AGC采集的數據,進行SPC數據分析,導出All Samples Summary以及X-bar and R Charts圖表作為判定依據。

3.2 測試結果

使用上述AGC控制系統對出口測厚儀公差記錄,導出All Samples Summary如圖1所示。

從圖1可以看出,公差跳動在0.7 μm范圍內,整體公差偏負,基準一致性較好,貼合行業應用要求。

圖1 AGC控制系統測厚儀公差記錄

4 結束語

隨著行業水平不斷提高,高精密電阻合金箔材制程中,對尺寸、公差控制要求愈發嚴格。通過對比研究,選取的長度計法可以精確、便捷用于行業現場作業的厚度尺寸的測量,并采用多輥軋機AGC系統的SPC數據對厚度公差及其一致性進行表征。