凸起焊盤板外層線路工藝制作技術研究

文/吳柳松 張軍杰 劉振寧

0 引言

凸起焊盤(Raised PAD)技術是下一代印制電路板(PCB)服務器中央處理器(CPU)控制模塊基板的主要應用技術之一,常見技術參數要求Raised PAD高度為50μm,此要求決定其PCB制作技術的重點在外層線路。鍍銅Raised PAD做外層線路方法,除了用真空壓膜制作線路,也可用油墨制作線路(先干膜蓋孔),但此種工藝制作外層良率較低。本研究提出先制作出外層線路,然后在線路層再鍍Rai sed PAD,解決Raised PAD使用油墨制作外層良率低問題,并且能夠很好解決Raised PAD的高度增高,不再受到外層線路良率限制,實現一定程度的工藝技術突破。

1 技術概述

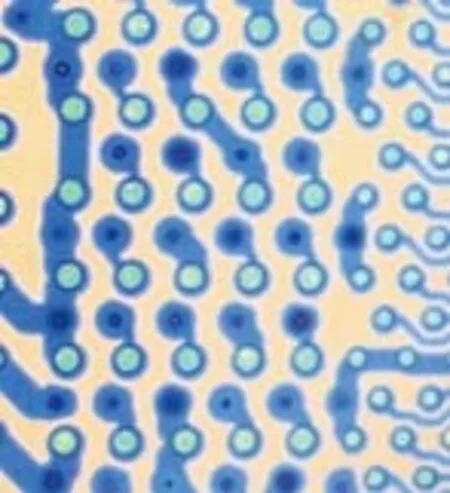

Raised PAD技術類產品(見圖1)為美國超威半導體公司、英特爾公司等大客戶應市場發展需求,應用前景廣闊。Raised PAD技術指標要求較高,高度為50μm,比綠油厚度高25μm,分布在球柵陣列封裝(BGA)區域,且PAD是獨立連線和夾線設計,因而,Raised PAD產品特征決定其制作工藝制作難點在鍍銅后外層線路制作。外層線路制作使用壓干膜方法,但必須要用真空壓膜才可把銅面PAD高低處覆蓋上干膜,曝光后DES生產出外層線路圖形。也有使用油墨來制作線路。油墨工藝可分絲網印刷、靜電噴涂和浸油,無論采用哪種工藝制作,先用干膜蓋PTH孔(預防油墨流入PTH孔),再把濕墨均勻覆蓋Raised PAD制作出外層線路。由于Raised PAD高低差造成油墨厚薄不均,影響油墨底層的曝光不良,增加了影像轉移難度,導致外層良率較低。本研究提出先制作線路,再鍍銅Raised PAD的方法,不僅能在無真空壓膜設備下作業,且相比干膜蓋孔后用油墨做線路的工藝方法更精簡,縮短工時和節約成本。

下文介紹5種方案制作線路的工藝方法,主要從工藝流程、生產設備、使用物料等方面進行剖析,給出一套可行的技術方案,并闡述電鍍、外層和防焊制程的制作參數及關鍵品質標準。

圖1 Raised Pad 板外觀

2 技術難點

2.1 技術現狀分析

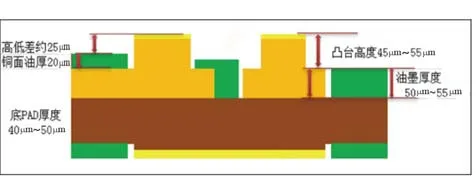

Raised PAD制作成品要求高度50±5μm,其高度比綠油厚度高25μm,如圖2所示。

圖2 Raised Pad介質層厚度

2.2 Raised Pad 工藝流程

針對外層線路不同工藝方法,Raised Pad板的制作工 藝全流程方案,統計整理如下:

(1)方案1:真空壓膜法。具體流程如下:

開料→內層→AOI(自動光學檢測)→壓合→鉆孔→板電→干膜1→烘烤→鍍銅Raised PAD→鍍金→去膜→真空壓膜→線路曝光→DES→外檢AOI→防焊→文字→干膜2→化金→去膜→成型→電測→FQC→清洗→包裝。

(2)方案2:“干膜封孔+絲網印刷油墨法”。具體流程如下:

開料→內層→內檢AOI→壓合→鉆孔→板電→干膜1→烘烤→鍍銅Raised PAD→鍍金→去膜→熱輥壓膜→曝光→顯影→印刷油墨一面→烘烤→印刷油墨另一面→烘烤→曝光→DES→外檢AOI→防焊→文字→干膜2→化金→去膜→成型→電測→FQC→清洗→包裝。

(3)方案3:“干膜封孔+浸油工藝法”。具體流程如下:

開料→內層→AOI→壓合→鉆孔→板電→干膜1→烘烤→鍍銅Raised PAD→鍍金→去膜→熱輥壓膜→曝光→顯影→烘干→浸油→烘烤→線路曝光→DES→外檢層AOI→防焊→文字→干膜2→化金→去膜→成型→成測→FQC→清洗→包裝。

(4)方案4:“干膜封孔+靜電噴涂法”。具體流程如下:

開料→內層→AOI→壓合→鉆孔→板電→干膜1→烘烤→鍍銅Raised PAD→鍍金→去膜→壓膜→曝光→顯影→靜電噴涂→預烤→曝光→DES→外檢AOI→防焊→文字→干膜2→化金→退膜→成型→成測→FQC→清洗→包裝。

(5)方案5:先外層線路后鍍Raised PAD。具體流程如下:

開料→內層→AOI→壓合→鉆孔→板電→外層線路→DES→外檢AOI→沉銅→干膜1→烘烤→鍍銅Raised PAD→鍍金→去膜→防焊→文字→干膜2→化金→去膜→成型→成測→FQC→清洗→包裝。

3 Raised Pad線路板制作工藝

3.1 Raised Pad板的電鍍工藝流程

Raised Pad電鍍工藝,包含鍍銅與鍍金兩個流程。從干膜到鍍金制程相關參數如下:

(1)壓膜:板電后,經過前處理,清洗烘干板面后,使用熱輥壓膜機壓上一層感光抗蝕膜。干膜型號W265,此干膜有65μm,保證鍍銅Raised Pad能鍍上大于50μm的厚度。

(2)曝光:把壓膜后的板放到曝光機臺面上,放上底片,使用UV光照射,作用是通過底片把圖形轉移到板面的干膜層上(LDI曝光機直接鐳射光作業把圖形轉移到板面的干膜層上,無需底片)。其生產制作參數為曝光能量280mj~300mj,曝光能量尺6±1格。

(3)顯影:將曝光完后的板靜置30min后,撕去干膜表層Mylar,放進顯影機,利用顯影劑藥水(碳酸鈉)把未曝光的干膜沖洗掉,留下曝光過的干膜覆蓋圖形。其生產制作參數為線速1.5m/min~2m/min,碳酸鈉濃度1±0.2%。

(4)烘烤:把顯影后的板插于框架,放置在箱式烤箱內,設定溫度120°,時間10min~20min,目的是使干膜和面銅結合得更牢固,預防后續電鍍藥水的滲鍍。

(5)鍍銅Raised Pad(凸臺):把烤后的板冷卻常溫后,放到鍍銅線上進行鍍銅作業。其生產制作參數參考露出銅面積,設定電流乘以鍍銅時間來計算出得到所需的凸臺高度鍍銅面積(0.06ft2)/鍍銅(15ASFX120min)/鍍錫(1ASFX10min)。

(6)鍍金:Raised Pad板鍍銅后,直接鍍金作業,要求鍍金厚度最小:30U",鎳厚118U"~300U",使用3#鍍金線。生產制作參數為電流密度(Au:11ASF*Ni:12ASF),線速:0.7m/min,設定面積:5000mm2。

通過以上制程后,Raised PAD已制作完成,如圖3~圖5所示。

圖3 BGA區域鍍Raised Pad

圖4 Raised Pad放大10倍

圖5 Raised Pad切片

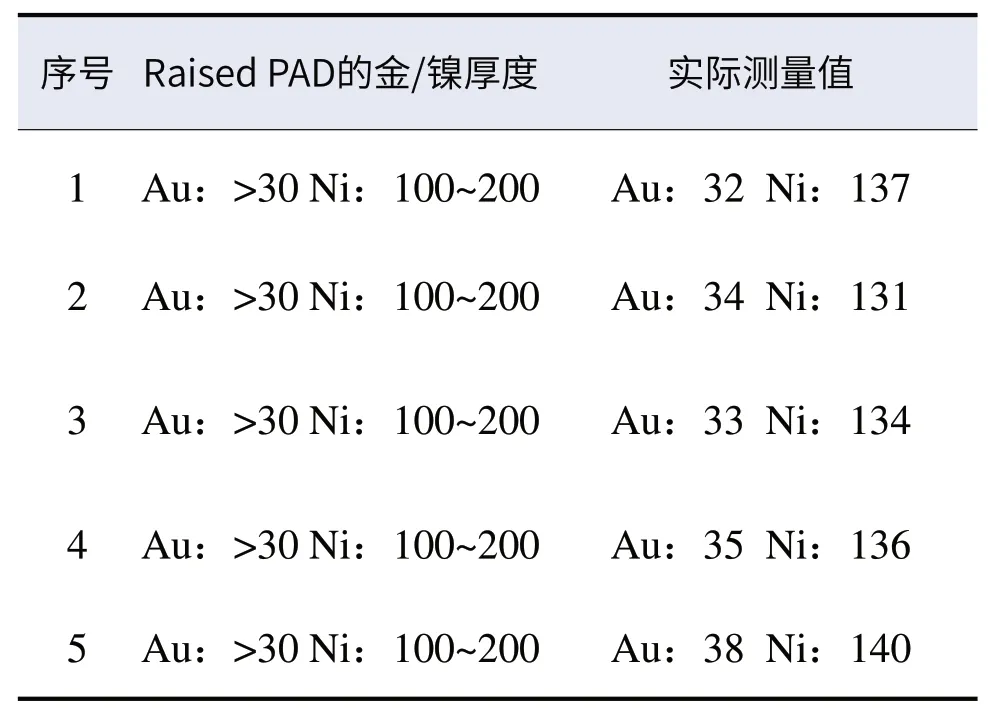

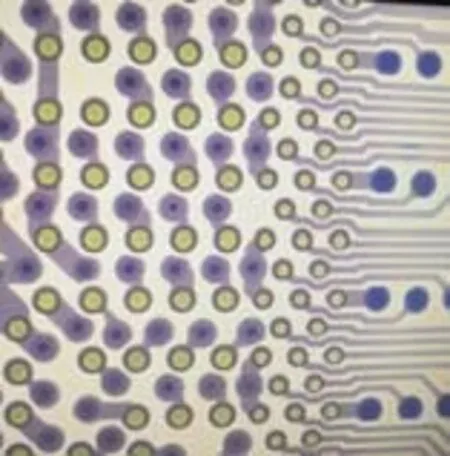

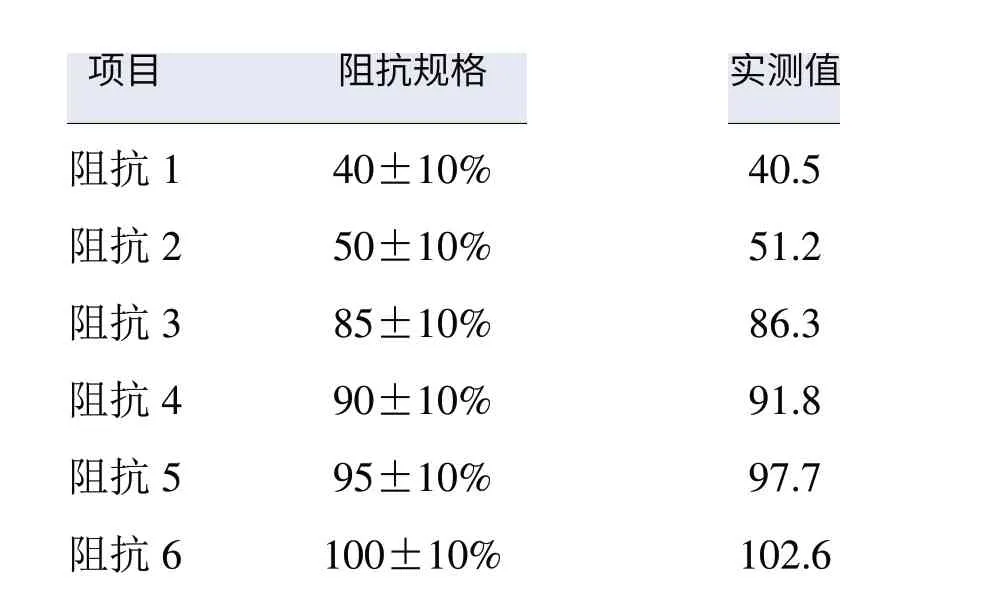

使用切片分析統計電鍍Raised PAD的厚度,經測量,數據實際值都在標準范圍內(見表1、表2)。

表1 Raised PAD鍍銅切片測量數據 單位:μm

表2 Raised PAD鍍金測量數據 單位:U〞

3.2 Raised Pad外層線路制作工藝

3.2.1 先鍍銅Raised Pad后制作外層線路外層圖形的工序

(1)去膜。鍍金后Raised Pad板放進去膜線作業,其原理利用去膜藥劑(NaOH),把干膜從板面上去除掉,保持板面潔凈。生產制作參數:線速1.0m/min~1.5m/min;碳酸鈉濃度3%~5%。

(2)壓膜。去膜后Raised Pad板經過前處理,清洗烘干板面后,使用熱輥壓膜機壓上一層感光抗蝕膜,干膜型號HD240,此干膜制作干膜封孔之用,防止后續印刷油墨時油墨入孔烤干導致孔內油墨清除不干凈。主要參數:線速2.0m/min;壓膜溫度110℃±10℃。

(3)曝光。把壓膜后的板放到曝光機臺面上,放上底片,使用UV光照射,通過底片把圖形轉移到板面的干膜層上。其生產制作參數:曝光能量90mj~110mj, 曝光能量尺6±1格。

(4)顯影。曝光完后的板靜置30min后,撕去干膜表層Mylar,放進顯影機,利用顯影劑藥水(碳酸鈉)把未曝光的干膜沖洗掉,留下曝光過的干膜覆蓋圖形。生產制作參數:線速4.0m/min~4.5m/min;碳酸鈉濃度1%±0.2%。

(5)絲網印刷一面。把顯影后板使用絲網印刷機,進行單面印刷作業,在板面上印上一層均勻的濕膜(線路油墨或防焊油墨,解析度達到制作外層線路的要求即可)。生產制作參數:刮刀速度1.5m/min~2.0 m/min;角度45°;壓力1.5kg/cm2~2kg/cm2。

(6)預烤。把印好單面的板插框架,放進烤箱預烤,溫度75℃,時間5min~10min。目的為把濕膜烤干(不粘手為準)。

(7)絲網印刷另一面。把印刷一面油墨烘烤干的板在同機臺進行另一面印刷作業,在板面上印上一層均勻的濕膜。其生產制作參數:刮刀速度1.5m/min~2.0m/min;角度45°;壓力1.5kg/cm2~2kg/cm2。

(8)預烤。把印好雙面油墨的板插框架,放進烤箱預烤,溫度75℃,20min~25min,把濕膜烤干(不粘手為準進行檢驗),預防粘底片給生產造成不便。

(9)曝光。把印刷雙面油墨烤干的板放到曝光機臺面上,放上底片,使用UV光照射作業通過底片把圖形轉移到板面的濕膜層上(LDI曝光機直接鐳射光作業把圖形轉移到板面的濕膜層上,無需底片)。制作生產參數:曝光能量90mj~110mj;曝光能量是5~7格。

(10)酸性蝕刻線(DES)。即顯影機(Deve loping)、蝕刻機(Etching)、去膜機(Stripping)的水平線連線作業。把曝光過的板放進顯影機,顯影出所需要的圖形,不需要的露出銅面,經過蝕刻機內酸性蝕刻液腐蝕掉其銅面,留下保護膜覆蓋圖形,經過去膜機內去膜藥劑(氫氧化鈉)把覆蓋銅面上的保護膜去掉,得到銅層線路圖。生產參數:顯影機速度:3.5m/min~4m/min,壓力1.5kg/cm2~2.0 kg/cm2,碳酸鈉濃度1%±0.2%;蝕刻機速度:1OZ銅厚為參 考,4.5m/min±0.5 m/min,壓 力2.0kg/cm2~3.0 kg/cm2;去膜機速度:4m/min~5m/min,壓力1.5kg/cm2~2.0 kg/cm2,氫氧化鈉濃度3%~5%。

(11)外檢AOI。針對蝕刻出外層線路圖形進行品質檢驗,與CAM客戶原稿設計圖形比對是否完整;如不完整,存在缺失項,查看判別,檢修,直到符合客戶需求品質標準。其作業,檢驗制程缺陷,預防品質不良出現,及時發現問題、解決問題。

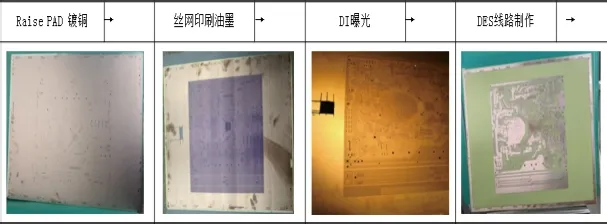

圖6~圖8為Raised Pad外層線路的不同工藝制作、不同工序所呈現出當時的線路。

圖6 真空壓膜法線路顯影后

圖7 “干膜+油墨”法線路顯影后

圖8 Raised Pad線路蝕刻后

3.2.2 先外層線路后制作鍍銅Raised Pad的工序

(1)壓膜。板電后,經過前處理,清洗烘干板面后,使用熱輥壓膜機壓上一層感光抗蝕膜。干膜型號HD7240,此壓膜溫度110℃±10℃,壓膜速度2.5m/min±0.5m/min。

(2)曝光。把壓膜后的板放到曝光機臺面上,放上底片,使用UV光照射,通過底片把圖形轉移到板面的干膜層上(LDI曝光機直接鐳射光作業把圖形轉移到板面的干膜層上,無需底片)。生產制作參數:曝光能量80mj±10mj, 曝光能量尺6±1格。

(3)顯影。曝光完后板靜置15min后,撕去干膜表層Mylar,放進顯影機,利用顯影劑藥水(碳酸鈉)把未曝光的干膜沖洗掉,留下曝光過的干膜覆蓋圖形。生產制作參數:線速1.5m/min~2m/min;碳酸鈉濃度1±0.2%。

(4) DES.生產參數:顯影機速度3.5m/min-4m/min,壓 力1.5kg/cm2~2.0 Kg/cm2,碳 酸 鈉 濃度1±0.2%;蝕刻機速度1OZ銅厚為參考,4.5m/min±0.5 m/min,壓力2.0kg/cm2~3.0 kg/cm2;去膜機速度4m/min~5m/min,壓力1.5kg/cm2-2.0 kg/cm2,氫氧化鈉濃度3%~5%。

(5)外檢AOI(光學自動檢測設備)。針對蝕刻出外層線路圖形進行品質檢驗,與CAM客戶原稿設計圖形比對是否完整;如不完整,存在缺失項,查看判別,檢修,直到符合客戶需求品質標準。其作業,檢驗制程缺陷,預防品質不良出現,及時發現問題、解決問題。

(6)沉銅。把外層線路獨立的單元,通過沉銅線,沉積一層薄的銅層連接起來,為后面電鍍提供能導電的導體。此為化學銅在線路圖形之間作為電鍍導體的一種運用。生產參數:線速2m/min。

(7)鍍銅Raised Pad工序制作相關參數參照以上Raised Pad板的電鍍工藝流程工序(1)~(6)。

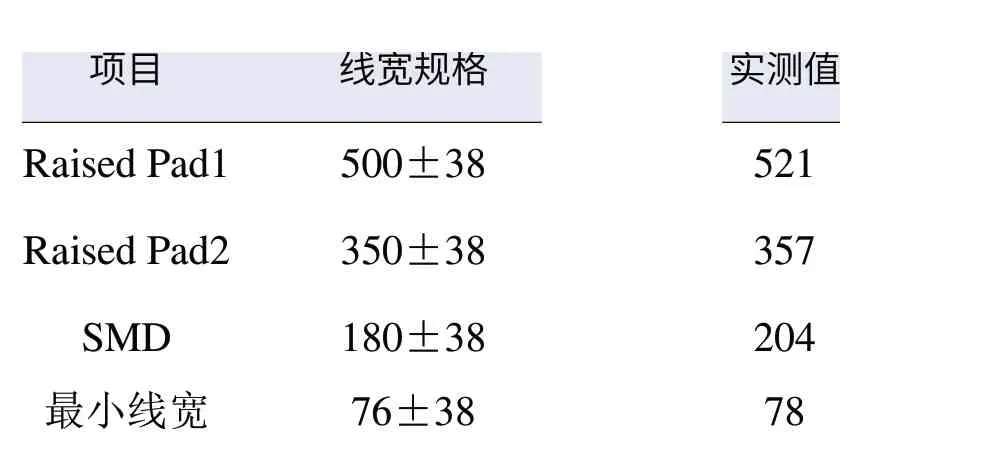

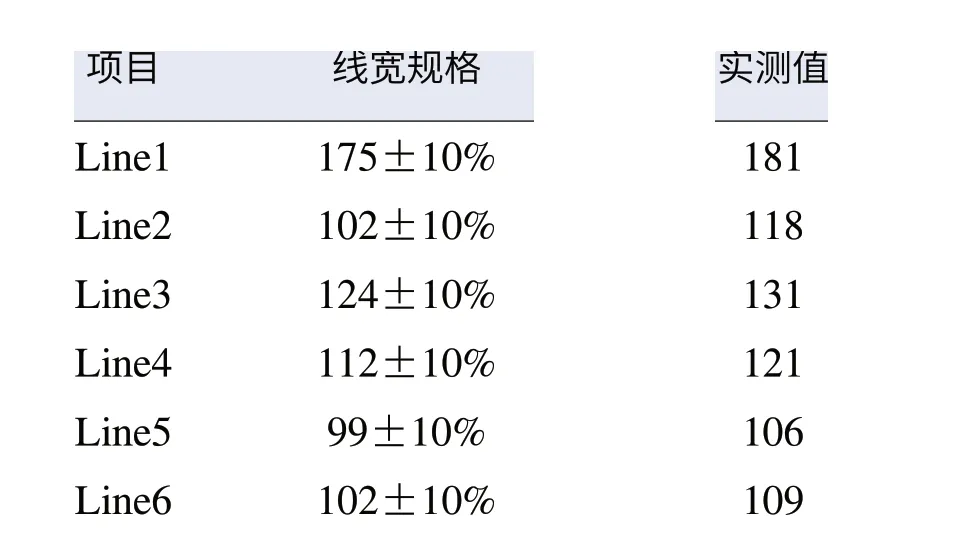

Raised Pad外層線路制作依據基材銅經過板電后,整體銅厚在35μm~40μm。按照銅厚35μm外層銅厚進行補償線寬作業,其正常補償38μm。現首件測量線寬數據在中值偏上,符合生產要求。根據數據顯示(見表3、表4、表5),Raised Pad板的首件板制作完,線寬測量數據以及相關阻抗測量值在中值偏上,都在標準范圍內,符合生產要求,后續批量生產。

表3 TOP面Raised Pad線寬測量數據 單位:μm

表4 Bottom 面阻抗線寬測量數據 單位:μm

表5 Bottom 面阻抗值測量數據 單位:Ω

4 Raised Pad線路板制作工藝對比

4.1 先制作Raised Pad后制作線路的工藝流程

先鍍銅Raised Pad后線路制作,由于Raised Pad存在高低差,無真空壓膜設備,只能選用油墨制作線路。預防油墨入孔去墨不凈,PTH孔先使用干膜蓋孔,再絲印油墨(或噴涂,浸油作業)。由于工藝流程長,油墨在Raised Pad之間厚薄不均,抗蝕刻能力差異,導致最終線路良率較低。 見圖9。

圖9 PCB先鍍銅Raised Pad后制作外層線路工藝流程

4.2 先制作線路后制作Raised Pad的工藝流程

先制作外層線路,由于在板電后壓膜生產,不存在Raised Pad高低差影響,因而,其外層制作的良率較高,達90%以上,可到達到方案1使用真空壓膜設備生產Raised Pad板的外層良率。見圖10。

圖10 PCB 板先制作外層線路后鍍銅Raised Pad工藝流程

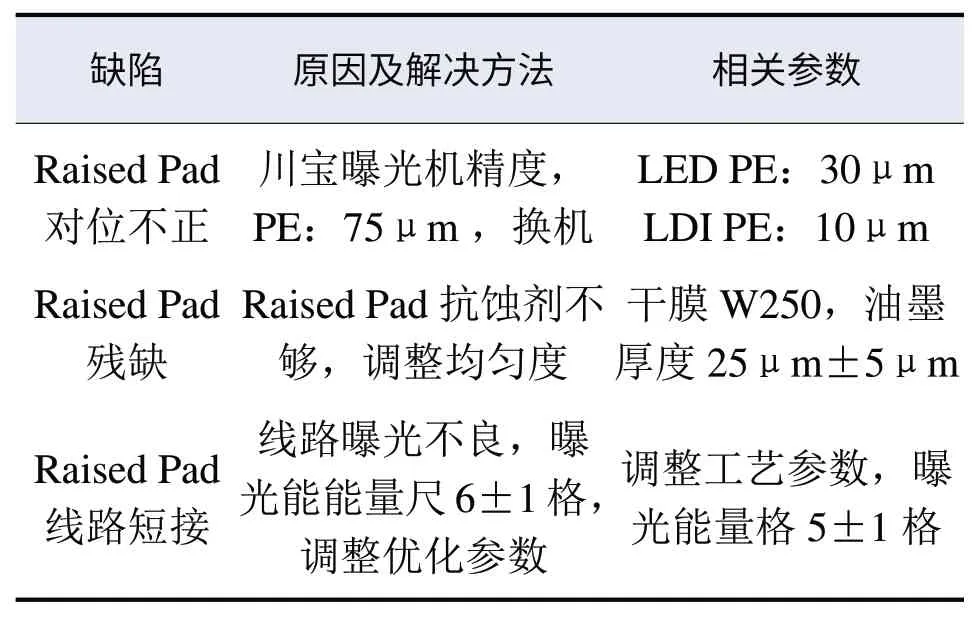

4.3 Raised Pad線路制作的缺陷與工藝改進

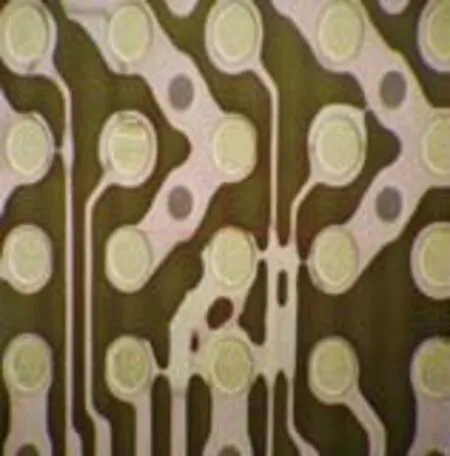

Raised Pad在制作線路時,由于Raised Pad存在高低差,導致抗蝕劑干膜或油墨在覆蓋Raised Pad的全面、填充側壁時,其厚度受工藝技術設備局限性出現不均勻現象,影響抗蝕刻效果(見圖11~圖13)。具體改進對策見表6。

圖11 Raised Pad對位不正

圖12 Raised Pad殘缺

圖13 Raised Pad線路不良

表6 Raised Pad制作線路缺陷工藝改善主要對策

5 Raised Pad線路制作方案比較

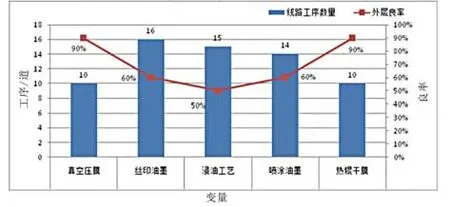

針對5種方案的設備,依據不同制作工藝流程及生產產品良率進行統計比較,見圖14、表7。

圖14 Raised Pad板不同工序制作外層良率

表7 Raised Pad板不同工藝方法相關數據統計

統計分析以上5種方案流程,前4種先鍍銅Rais ed Pad后制作線路,方案5剛好相反,其優勢如下:

A.縮短工序,可減去使用干膜蓋孔和濕墨制作線路兩個工序。

B.精簡工藝,省略濕墨印刷制作線路,減少一次影像轉移工藝。

C.節省工時,沉銅(10分鐘)與絲印油墨(3小時-制作10PNL板計時)耗時相差甚遠。

D.物料節省,省去濕墨的物料和工治具的消耗。

E.良率提升>30%,即方案5的外層良率90%相比方案2、方案3、方案4的外層線路良率50%~60%,差異>30%。

綜上所述,Raised Pad 外層線路制作,不同的工藝制作方法生產良率存在差異,后續工藝將不斷改善,優化參數,改良方法,不斷提高產品良率,持續改善之。