高溫合金鋼與工具鋼的軋制探討

徐 鋆

(靖江特殊鋼有限公司,江蘇 泰州 214500)

高溫合金鋼可以在600℃高溫以及應力的共同作用下實現長期穩定工作,作為一種金屬材料高溫合金鋼具有良好的高溫強度、抗氧化性和耐腐蝕性能。在當今的建筑、汽車以及五金行業中工具鋼的應用非常廣泛,工具鋼材經過變形和熱處理之后在強度、硬度和耐疲勞性方面要比普通冷軋鋼更強。高溫合金鋼和工具鋼在進行軋制的過程中會應受到自身特性的影響而導致軋制要求更加嚴格。

1 冶煉

1.1 高溫合金鋼的冶煉

20世紀初隨著航天事業的快速發展,在制造飛機發動機渦輪增軋器過程中對合金的耐高溫性能提出了更加嚴格的要求,而高溫合金鋼由于自身具有良好的耐高溫的性能、極高的強度和良好的耐氧化性得到了快速發展。人們通常情況下將能夠在高溫環境下正常工作的合金稱為是超耐熱合金[1]。

對于超耐熱合金來說其主要是以鎳基合金為主,其中也會存在一部分鐵基,甚至鎳鐵基中還會添加少量的鉆基。超耐熱合金通常情況下都具有非常復雜的成分,其中兩種合金化元素的含量通常都比較高,超耐熱合金是在多種合金的基礎上開發出來的。人們對不銹鋼進行改進之后演化出了其中還有大量鐵元素的超耐熱合金。而且對于一些鎳基合金和鎳基來說其甚至可以追溯到奧氏體不銹鋼,而其余大部分鎳基合金則主要是從耐磨合金經過演化和形成。

1.2 工具鋼的冶煉

在上世紀初隨著工業生產的不斷發展,煉鋼企業開始積極尋求實現大噸位鋼錠的有效生產途徑,在此情形下非工具性鋼的重要性更加凸顯出來。在工業革命持續推進過程中,針對煉鋼工藝的研究也在不斷深入,在此情形下煉鋼工藝以及鋼材特性改進途徑更廣。人們在研究過程中發現將錳加入鋼中之后能夠讓其性能得到有效改進,此后人們開始逐步嘗試在實驗中加入其他的合金添加劑,也讓工具鋼的性能得到了極大改進。在當今各行各業發展過程中所使用的工具鋼中不僅含有碳元素,而且多數情況下還會添加鈷、鉻、錳、鉬、鎳等一些合金元素,通過合金化后不僅可以讓工具鋼的淬火硬度得到有效提升,而且也能夠進一步強化其固溶,因此對于工具鋼來說合金鋼屬于非常重要的一種影響因素[2]。

人們為了進一步改善工具鋼的性能開發出了多種合金元素的組合物。例如當前美國的鋼材市場中工具鋼就被美國鋼鐵協會大致劃分為了70多個不同的牌號,其中覆蓋了1500多種工具鋼。每一個牌號按照高速鋼到低碳工具鋼又可以進一步劃分為12種大類。

2 軋制

2.1 熱軋

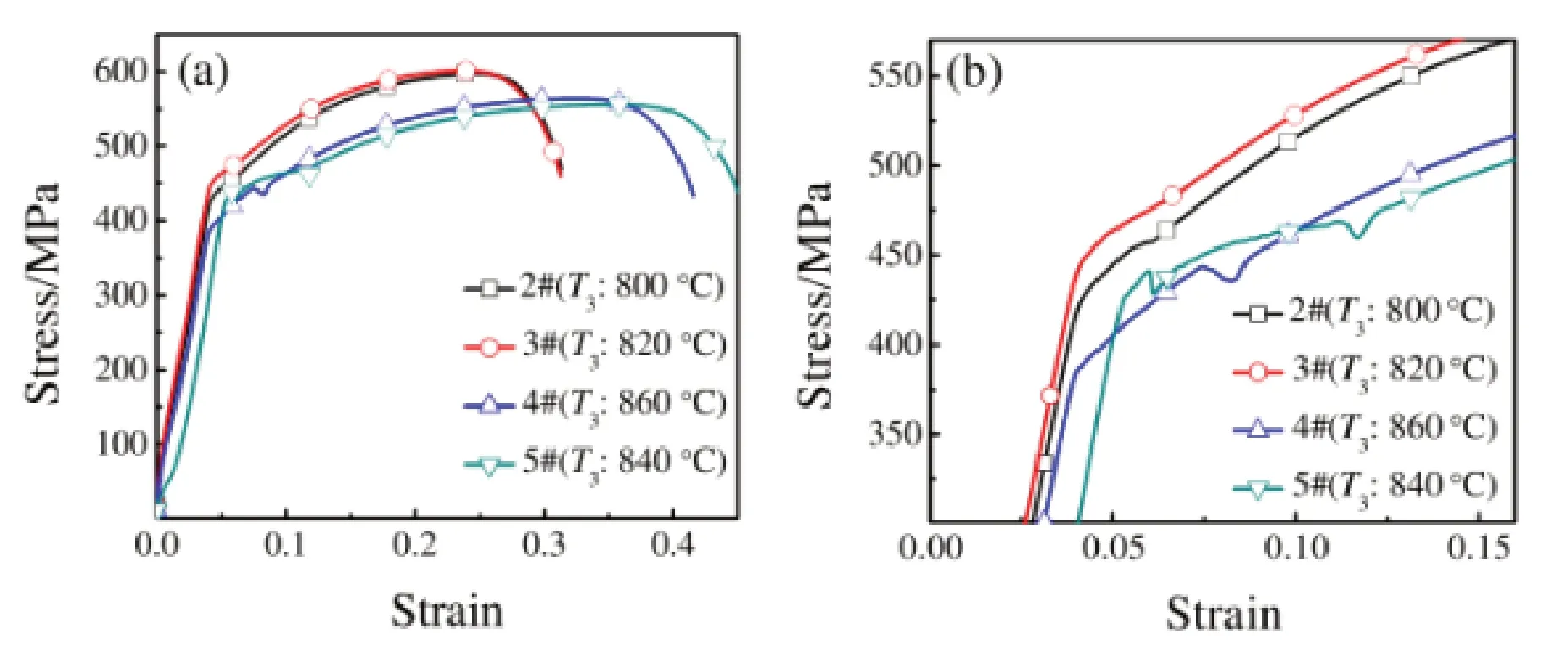

對于高溫合金鋼和工具鋼來說其本身成分存在較大的變化,這種合金從一種變化到另一種會出現較大軋制特性的變化。因此在進行熱軋的過程中往往具有更大難度。下圖1為部分高溫合金鋼軋制態的力學性能:(a)應力-應變曲線;(b)屈服階段放大圖。

圖1 部分高溫合金鋼軋制態的力學性能:(a)應力-應變曲線;(b)屈服階段放大圖

(1)凝固偏析。對于類似合金鋼來說其軋制難度大的主要原因在于具有極高的合金含量,二次相沉淀以及固溶強化等過程為主體形成了高溫強度。這也充分說明在進行軋制或者是變形加工的過程中這種合金本身具有極高的抗變形特性。在強度不斷增加的情況下,其處在中溫范圍內的任何溫度條件下合金的延伸率都相對較低。而且在鑄造過程中形成的顯微結構非常容易發生分解,合金鋼的延伸率也會相應下降,在此情況下就會使得其抗變形特性增加[3]。

通常情況下,類似的合金鋼在具有極高合金成分含量的情況下凝固過程中也會出現相對較大的偏析趨勢。而且與其他方面的情況相比較,對于任何系列的高溫合金鋼來說其合金化元素體現出的這種趨勢更加明顯,而且這種偏析趨勢還會受到鋼錠凝固尺寸的影響。隨著錠模尺寸的不斷增大實際產生的偏析程度也會越來越大,而工具鋼在碳含量相對較高的情況下凝固碳化物偏析程度也會更加嚴重[4]。因此通常情況下工具鋼澆鑄過程中所使用的錠模都比較小。在實際生產的過程中可以利用顆粒冶金凝固技術來取代鋼錠模鑄造方法來有效解決工具鋼凝固偏析的問題。由于該技術能夠在凝固偏析控制方面表現出良好效果,目前在工具鋼和超耐熱合金領域中該技術的應用正在逐步實現拓展,需要注意的是,這些合金在實際生產的過程中仍然是依靠鋼錠模的方式進行鑄造。

(2)加熱溫度。在進行鍛軋和熱軋之前,必須要通過加熱將鋼錠、板坯和方坯加熱到加工溫度。與普通合金的加熱過程相比較,多元合金的加熱過程要求更加嚴格。這主要是因為與普通鋼材相比較高合金鋼錠或者板坯材料本身的延伸率更差,而且熱傳導效率也相對更低。因上述因素的制約,在進行工件加熱過程中加熱速度不能過快,否則工件非常容易產生裂紋[5]。因為該類合金鋼的熱傳導性能相對較差,當加熱過快的情況下表面溫度快速升高,但此時工件中心的溫度升高相對緩慢,這樣就會導致表面出現較為嚴重的熱膨脹現象,由此產生的應力會導致工件中心被拉斷。針對這種現象通常情況下可以利用特定的時間步長來對爐溫升高的速度進行控制。例如在進行耐高溫合金5噸錠加熱的過程中,首先將其放置在1200℃的爐中,在該溫度環境下讓整個鋼錠緩慢升溫到軋制溫度。隨后,讓爐子按照每小時55℃的速度升溫,直到達到軋制溫度之后再進行保溫處理,這樣就能夠充分保證整個鋼錠都能達到軋制溫度[6]。(我這邊都是冷坯加熱步進梁式加熱爐,一般高溫段1170-1260)

對于大部分多元合金來說其實凝固過程中會產生比較嚴重的偏析現象,因此必須要在高溫的條件下鋼錠才能通過保持擴散時間來實現成分不均勻性的有效控制。而要想讓鋼錠達到某種熱加工性能所需要的均勻化時間就必須要充分結合合金的具體成分、鋼錠大小以及熱加工工藝來進行確定。部分合金在條件特點的情況下均勻化處理時間通常情況下處在0~60小時范圍內,而為了能夠然后達到標準要求的熱加工性能固溶反應緩慢進行設置長時間均勻化處理時間非常有必要。

如果鋼錠提前已經通過了鍛造或者是預先軋制,在進行熱軋過程中就對其加熱處理的要求不再嚴格。但需要注意的是,由于其熱傳導率相對較低因此還需要保障均勻加熱處理,而且在進行熱軋之前必須要對軋件進行均勻加熱處理這樣才能保證其溶度適當[7]。通常情況下對于棒料或者是板坯來說基本加熱原則是將它們放置在具有一定溫度的熱爐中,并嚴格遵照2.5min/mm的規定進行保溫。對于部分合金來說在利用上述規則進行加熱和保溫出來的過程中,必須要嚴格把控加熱的時間,如果加熱時間過長會對材料產生負面影響,工具鋼在加熱過程中這一點體現的尤為明顯。由于工具鋼通常情況下都具有較高的碳含量,如果保溫時間過長的情況下會出現表面脫碳而遭到破壞。而且在鋼件中也容易出現氧化皮,一旦保溫時間超過標準規定時間后會對金屬本身產生嚴重損傷。此外,在關注爐子加熱溫度和時間的過程中,還需要根據爐子的汽油比來實現過度脫碳和氧化皮的有效控制。另外還可以通過在制件表面設置涂層來進行有效保護,避免其在保溫過程中出現脫碳和氧化皮等現象,對于高溫核心來說通常情況下不會出現嚴重脫碳或者是氧化皮等問題,這主要是因為高溫合金中本身碳含量相對較低,而且具有良好的耐氧化性能,因此也不會產生大量氧化皮問題。

3 冷軋

工具鋼通常情況下不會采取冷軋的方式,這主要是因為在冷狀態下時合金本身具有極高的強度,而且其延伸率非常低。而且在軋制過程中通常會形成棒材或方坯,因此完全可以采用熱軋方式來生產。高溫合金鋼的棒材和方坯通常情況下也是采取熱軋的方式。這種合金鋼通常會被加工成薄板式帶鋼,冷軋通常情況下只針對型鋼進行加工時的最后一道工序種應用。冷軋在耐高溫合金當中的應用與普通鋼冷軋非常相似,但是與普通和金鋼相比較,高溫合金鋼在冷軋過程中會產生較大的抗變形能力,而且在加工過程中會出現硬化傾向。要想進行冷軋就必須要在其加工硬化都不能軋縮之前完成。為了完成進一步的深加工必須要將材料進行退火處理,通過退火處理讓顯微組織能夠實現重新結晶,過程中也會變軟。在進行退火處理之前要結合具體的合金類型來選擇相應的軋下量,在實際進行退火的過程中高溫合金鋼通常都是退火溫度急冷的方法,通過附加的冷軋處理就能夠讓材料處在最佳狀態。材料進行退火冷卻的過程中,可以讓材料固溶退火結構中的二次相沉淀進一步減少。與此同時,耐高溫合金鋼的退火處理也要盡可能在有防護狀態下進行,才能對其表面氧化問題進行有效抑制,這樣加工出來的薄板或鋼帶才能保持光潔明亮。

4 結束語

再進行高溫合金鋼的攻擊更加制的過程中需要對溫度、抗變形能力、下軋量、軋制速度等多種問題進行綜合考慮,這樣才能保證誠信材料的質量達到標準要求。