化工企業安全生產監管趨勢及預警建模設計研究

楊大瀚,鄧 悅,張 嵩

(1.遼寧大學公共管理學院,遼寧 沈陽 110136;2.遼寧大學馬克思主義學院,遼寧 沈陽 110036;3.遼寧交通投資有限責任公司,遼寧 沈陽 110166)

現代企業管理的信息化、自動化發展已成為一種必然趨勢,在化工企業的安全生產監督管理工作中,引進傳感器技術、危險源識別技術、數據傳輸技術、智能預警技術等先進技術,構建安全生產監督系統,將企業的整個生產流程全部納入監管體系,可提高企業的安全管理效率。一旦出現安全隱患,前端傳感器會第一時間識別危險源,并將危險信號反饋給終端計算機,然后發出預警指令,提醒現場生產人員及安全管理人員做出應對策略,最大程度上降低安全事故帶來的負面影響。如今,探究安全生產監督系統的設計與實現方案已成為現階段高危企業提高安全管理水平的重要途徑。

1 態勢預警評估模型的建立

1.1 系統評估方法的選擇

在系統評估中,選擇非線性加權函數對系統評估模型進行修正,以提高態勢預警結果的可信度。函數式為:

式(1)中的評估指標可分為“可用狀態”與“非可用狀態”兩種形式。若各項指標均滿足評價標準,則上式中qi的取值為1;反之,若任何一項指標不滿足評價標準,即代表“非可用狀態”,這種情況下qi的取值為0。

1.2 基層指標健康度數值的確定

鑒于化工企業生產中存在的安全隱患較多,因此其生產安全態勢預警系統的評價模型也呈現出多層次的特點。本文在建立評估模型時,引進了基層指標健康度的概念,用各個層次指標的數值度來代表態勢預測系統的安全健康度.

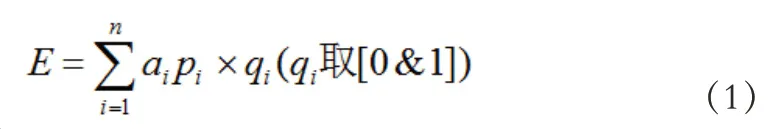

1.3 評價等級的確立

按照評分從高到低的順序,將評價等級劃分為4級,其中[0.9,1.0]為優,[0.75,0.9]為良,[0.6,0.75]為中,[0,0.6]為差。以各車間基本信息、態勢分量信息、場所工種信息等作為輸入量,然后利用該模型進行態勢評估,輸出的評估結果可作為化工企業安全生產監管的參考。安全態勢評估模型的結構組成如圖1所示。

圖1 態勢評估模型結構圖

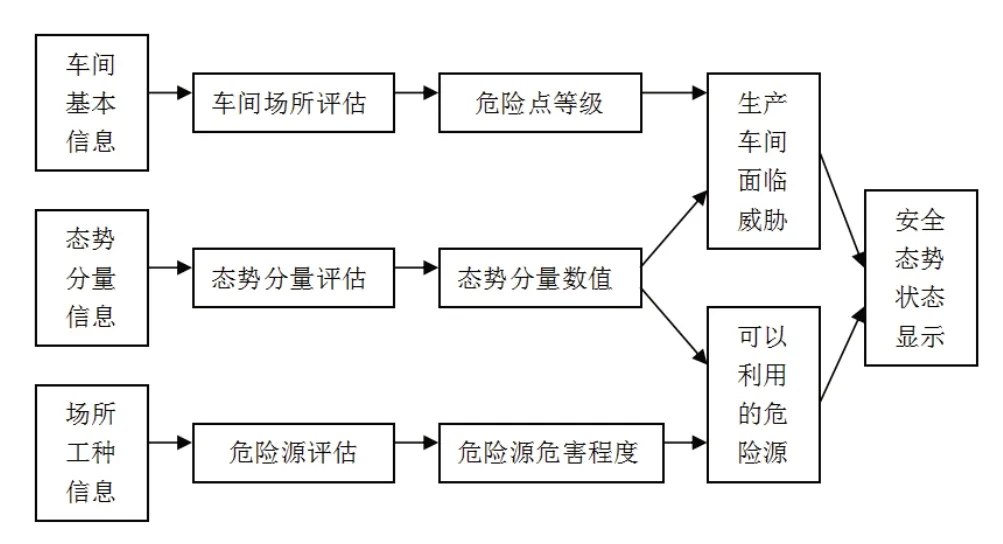

2 安全生產監督系統的功能設計

整個系統有3個模塊組成,分別是安全預警模塊、系統管理模塊和安全生產管理模塊。其中,每個模塊下又包含了與安全生產相關的若干單元,例如,安全預警模塊中包括了特種設備的安全分析、廠房環境安全分析等;系統管理模塊中包含了用戶信息管理、廠房信息管理等。具體架構如圖2所示。

圖2 安全生產監督系統的組成架構

2.1 安全預警模塊功能設計

利用前端傳感器和危險源識別技術,對生產過程中的安全隱患作出準確識別后,根據其危險程度劃分為3個等級,并使用不同顏色的燈進行表示。黃色常亮為預警,表示當前狀態接近安全閾值;紅色常亮為報警,表示當前狀態超過安全閾值,必須盡快采取措施;紅色閃爍為報警,表示當前狀態遠遠超出安全閾值,必須立即采取措施。安全態勢分析是安全預警模塊設計的關鍵,具體又可分為生產車間的整體安全態勢分析、定量安全態勢分析、環境安全態勢分析等。以環境信息安全態勢分析為例,主要利用各類傳感器,分別采集廠房內的溫度、濕度、輻射等信號,然后與安全值進行對比,接近、超過安全值時分別作出相應的預警。

2.2 安全生產管理模塊功能設計

管理模塊設計應重點關注“視頻監控設計”。將攝像設備安裝到生產車間的各個位置,保證攝像范圍對車間的全面覆蓋,不留監控盲區。視頻資料同步傳輸到控制中心的顯示器上,如果生產現場存在違規操作或安全隱患,監控人員能第一時間發現。視頻監控系統設計需支持錄像的存儲、回放,在安全事故發生后可通過觀看回放查缺補漏。視頻資料最長存儲時間為90天,可手動進行清理。

2.3 系統管理模塊功能設計

該模塊包含的具體功能有:用戶信息管理、系統安全管理、數據備份管理等。以廠房信息管理為例,主要設計項目包括:

(1)攝像頭位置信息。記錄每一臺攝像設備的所在位置和覆蓋范圍,保證在識別危險源后,能根據提供危險源信息的攝像頭盡快鎖定危險源的位置,為下一步的安全隱患排查和處理提供依據。

(2)特種設備信息。提供特種設備的名稱、型號、工況等基本信息,如使用中、維修中、停止使用等。

(3)廠房布局信息。以圖像形式展示各個資源點的精準坐標。

2.4 數據庫模塊功能設計

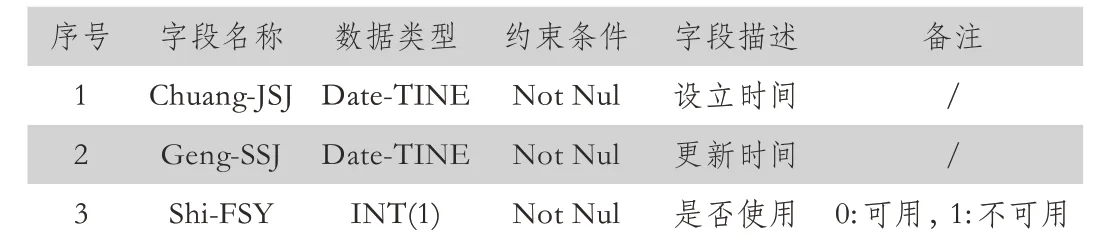

數據庫也是安全生產監管系統的核心組成,除存儲數據外,還具有數據分區、調用、備份等功能。以數據命名為例,設計內容包括:

(1)確定命名規則。例如T_XX_YY_ZZ,其中“T”為表頭,“XX”為系統名稱,“YY”為子系統名稱,“ZZ”為業務相關名稱。

(2)字段命名規則。采用“首漢字全拼(首字母大寫)+其他漢字首字母”的方式組成。數據庫的命名方式如表2所示。

表2 數據庫命名規則

3 安全生產監督系統的功能實現

3.1 安全預警功能的實現

通過主頁面上方的導航菜單,選擇“安全預警”模塊,進入二級頁面,選擇“整體安全態勢”選項后,管理員可掌握廠房內各個危險源的分布情況。將鼠標放在某個危險點上,顯示出該點的狀態,以顏色顯示,如綠色、黃色、紅色等。選擇“工房連接”選項,管理員可查看車間各項狀態,如溫度狀態、濕度狀態等,在二級頁面上還提供了“定員安全態勢分析”、“定量安全態勢分析”等功能,并且支持管理員以“日期”作為查看指標,了解不同時間段廠房安全狀況。

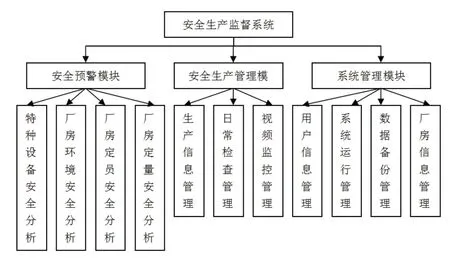

3.2 安全生產管理功能的實現

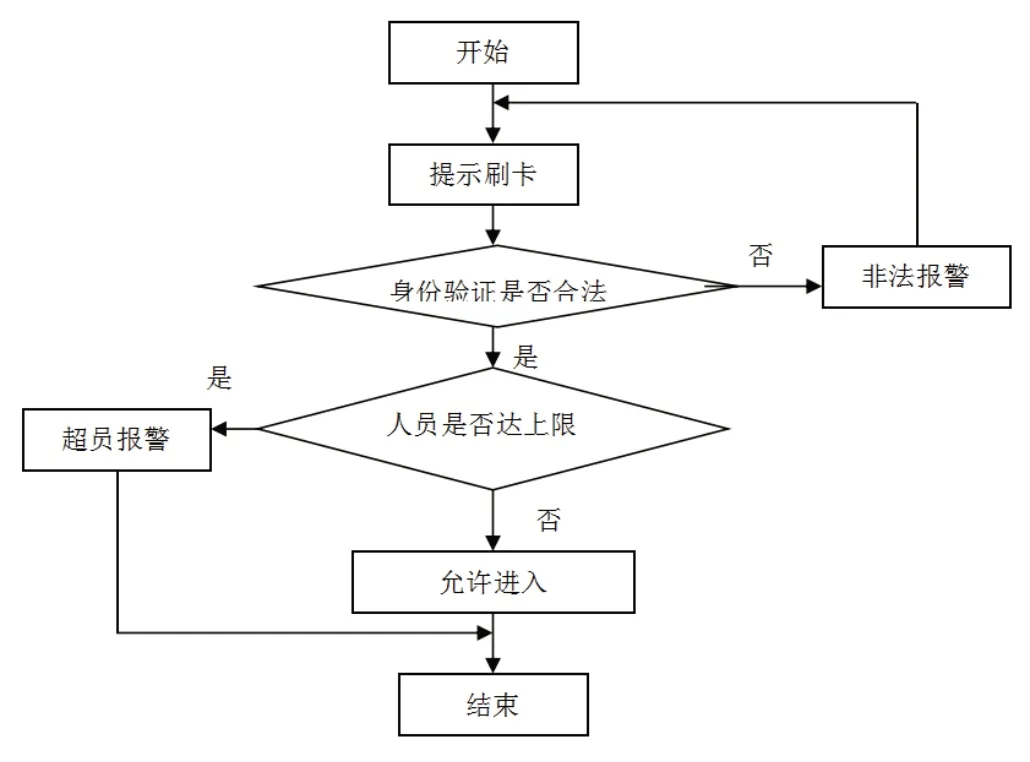

進入“安全生產管理”系統后,二級頁面上提供了“日常檢查”、“視頻監控”、“特種設備”等選項。選擇“視頻監控”,可調取遠程監控資料,實時監控車間生產狀況;或者調取歷史記錄,查看以往的生產視頻;或者選擇“人員出入管理”選項,所有出入人員均需要通過刷卡的方式通過門禁。系統判斷流程如圖3所示,所有未通過驗證的人員不得隨意出入,從而保障了企業的生產安全。

圖3 生產車間人員出入管理系統

3.3 系統管理功能的實現

進入“系統管理”界面后,二級頁面上包括用戶管理、系統安全管理、數據備份管理等若干功能模塊。點擊用戶管理,跳轉至下一級頁面,管理員可選擇添加、刪除用戶,或者設置用戶權限。對于不具備訪問權限的用戶,將無法正常登錄該系統,從而有效杜絕誤操作情形。在數據備份管理中,管理員可選擇手動備份或自動備份。如果選擇自動備份,還可自行設置備份時間,例如每周進行1次備份。另外,設置數據自動銷毀時間,最長為90天,自動刪除過期數據,保證存儲容量。

4 結語

安全生產是當前化工企業發展管理的重中之重,構建基于危險源識別、視頻監控等技術的安全生產監管系統,成為化工企業提高管理水平的一種有效舉措。結合企業的生產模式、工作特點,找出對應的危險源,并將其作為重點監控對象。在監測到安全隱患后立即報警,為現場生產人員、安全管理人員留出更多的應急應對事件,從而降低安全事故的負面影響。下一步,要將人工智能、物聯網等技術融合到安全生產監管系統中,進一步提高企業安全管理能力。