帶式燒結機雙預熱點火爐能耗尋優與溫度調節技術探索與研究

周 丹,王業峰1,,劉 前1,,陳思墨1,,周浩宇1,

(1.國家燒結球團裝備系統工程技術研究中心,湖南 長沙 410205;2.中冶長天國際工程有限責任公司,湖南 長沙 410205)

在冶金生產中燒結是將金屬礦粉原料在高溫下燒結成塊的過程,有助于提高原料的冶金性能,降低后續冶煉工序能耗。帶式燒結機是冶金燒結領域應用最廣的裝備,在有色行業的硫化銅燒結與黑色行業的鐵礦燒結工藝中均有應用。點火是帶式燒結機燒結過程的起始點,也是燒結工藝的核心關鍵環節,其能耗與點火質量直接影響燒結全工藝系統的能耗水平與成品率。點火設備通過爐內燃燒產生的高溫煙氣加熱燒結混合料表層,將其中的固體燃料點燃形成初始燃燒帶,點火爐高溫煙氣與固體燃料燃燒放熱為表層混合料燒結提供熱量。同時在抽風作用下,表層混合料熱量向下傳遞,點燃下部固體燃料,使得初始燃燒帶向下移動貫穿整個料層,進而完成燒結過程[1]。

據統計,點火能耗約占燒結能耗10%[2],在我國目前“碳達峰碳中和”戰略方針下,燒結點火的節能降耗是燒結乃至整個冶金行業實現“雙碳”的關鍵因素之一,眾多學者圍繞此領域均開展了大量研究。宋新義等[3]將環冷機除塵后約320℃的熱風作為助燃風通入點火爐,明顯提高了焦爐煤氣的理論燃燒溫度,降低了系統能耗和燒結礦中FeO含量,相比于冷風助燃,此方法可約10%。周浩宇等[4]提出了一種超低負壓點火技術,通過仿真模擬研究發現,點火爐底部負壓降低后,系統漏風量線性減少,點火爐從邊部吸入的常溫空氣減少,從而料層邊緣溫度下降現象得到緩解、燒結料面溫度均勻性也得到提升,整體煤氣消耗量減小、燒結礦質量提升。李國良等[5]將點火爐對應的1#風箱、2#風箱和3#風箱負壓由-14kPa分別降低至-8.23kPa、-8.44kPa、-10.22kPa后,點火煤氣單耗降低了15.2%。劉前等[6]發現,助燃風富氧后可降低點火能耗約13.5%,這是富氧后煤氣燃燒效率提高的原因[7]。

另一方面,在燒結點火的節能降耗的研究與探索中,點火效果必須達到一定強度以保證燒結的正常進行,這對點火的供熱強度提出了嚴格要求。從燒結點火原理的角度分析,燒結點火具有點燃料面固體燃料和向料面提供熱量、促進表面原料燒結的作用,因此需要保證點火提供給料面的溫度與時間達到要求。李謙等[8]通過燒結杯實驗得出,料面點火溫度達到1050℃以上、點火時間超過1min可以保證燒結的正常進行和較優的燒結礦質量。程崢明等[2]對550m2燒結機生產時的點火狀態及燒結質量進行分析,發現適當提高空燃比可延長燒結料面1000℃的高溫區持續時間,改善點火效果。一般來說,點火時間通過點火爐結構與臺車運行速度確定,因此對于既定燒結機點火爐而言,點火溫度的快速精準控制是保證點火質量的關鍵。

為實現燒結的低耗點火和溫度快速精準控制,本文將以低熱值燃氣用雙預熱點火爐為研究對象,開展點火系統能耗尋優與溫度快速調節的研究,提出雙爐協同能耗尋優算法與二元燃燒系統溫度快速調節手段,以此為燒結高質低耗生產提供技術支持。

1 帶式燒結機雙預熱點火爐

1.1 工藝流程

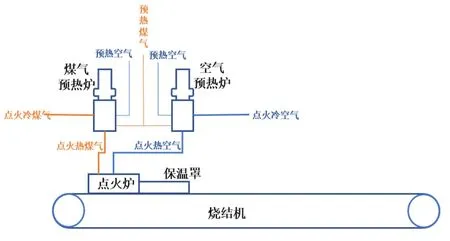

燒結生產中,燒結點火使用的煤氣種類以高爐煤氣、轉爐煤氣等中低熱值煤氣居多,這類煤氣熱值普遍低于3000kcal/Nm3,在點火爐內燃燒強度難保證料面點火溫度要求。低熱值燃氣用雙預熱點火爐是將低熱值煤氣與空氣通過間接換熱預熱、使其具備一定物理顯熱后再進入點火爐燃燒,由于物理顯熱提高,點火爐膛內燃燒強度隨之提升,從而解決料面點火溫度不足的問題,其基本原理如圖1所示。預熱煤氣、預熱空氣通入煤氣預熱爐、空氣預熱爐,經各自燒嘴后在預熱爐內燃燒,使預熱爐內溫度升高。通向點火爐的點火冷煤氣、點火冷空氣經過預熱爐內被加熱的換熱裝置后被加熱到一定的溫度,攜帶一定的顯熱進入點火爐爐膛燃燒。相比于未得到預熱的點火煤氣和空氣,經過雙預熱的煤氣與空氣進入點火爐后,一方面自身攜帶的顯熱在點火爐內釋放,可提高點火爐溫度,另一方面,較高的煤氣與空氣溫度可加快燃燒速度和熱量釋放速率,從而進一步提高爐內熱效率和點火爐溫度。

圖1 帶式燒結機雙預熱點火爐技術原理圖

1.2 現有控制手段及方法

從雙預熱點火爐工藝流程可知,煤氣預熱、空氣預熱和點火爐空煤氣燃燒之間在控制程序上互不干擾,可單獨控制。而點火爐溫度與煤氣/空氣預熱爐溫度、點火煤氣/空氣流量直接相關,因此實際生產中需分別對預熱爐、點火爐溫度進行控制,通過調節預熱爐煤氣/空氣流量調節預熱爐對點火煤氣/空氣預熱溫度,再通過調節點火煤氣/空氣流量調節點火爐溫度,預熱爐與點火爐之間的控制調節應相互匹配、互相配合。

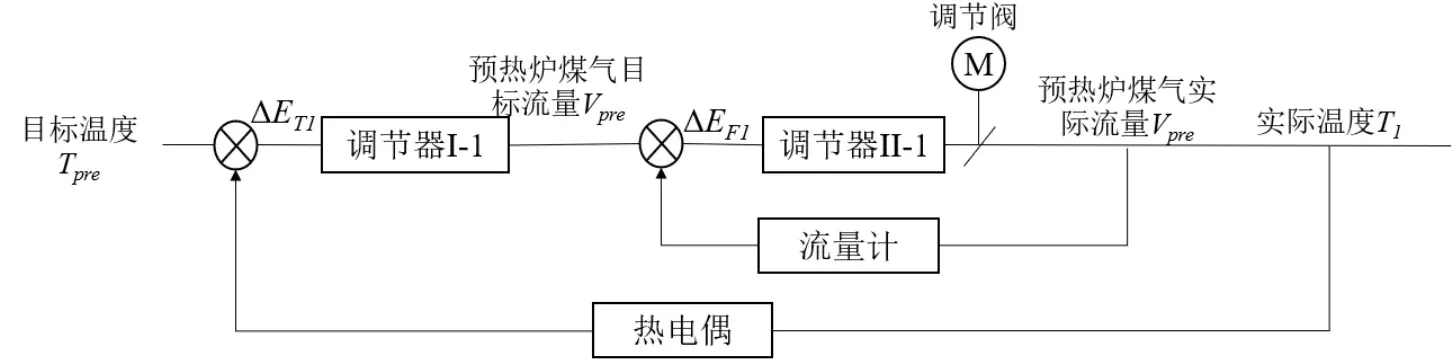

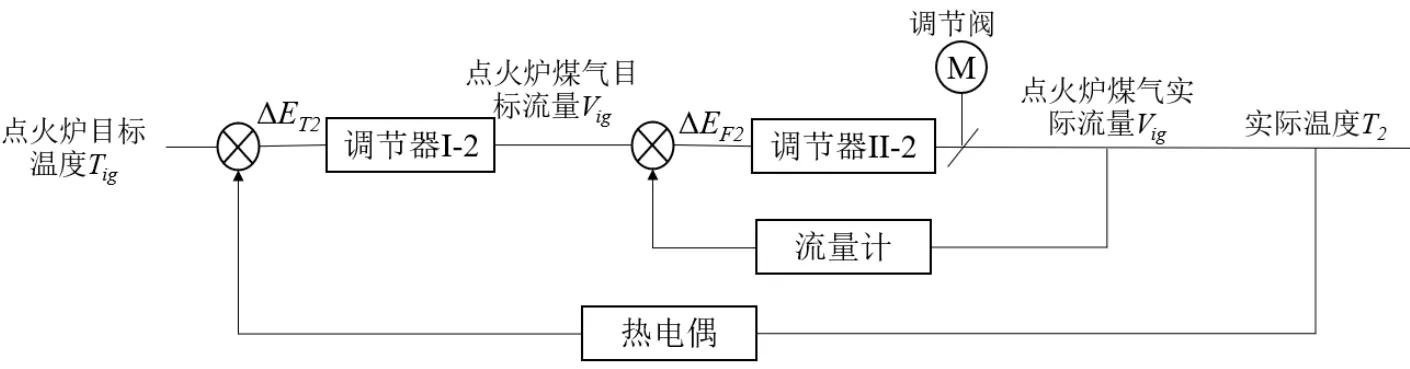

預熱爐與點火爐的溫度自動控制的原理圖如圖2、圖3所示。在運行過程中,先分別設定預熱爐與點火爐溫度,通過調節器比較和調節實際溫度與目標溫度的差值、實際流量與目標流量的差值對預熱爐、點火爐溫度形成閉環反饋控制。

圖2 預熱爐溫度自動控制原理

圖3 點火爐溫度自動控制原理

這種常規的控制手段容易出現以下問題:

(1)點火爐溫度受眾多因素控制,雙預熱點火爐的預熱爐煤氣流量與點火爐煤氣流量直接影響輸入點火爐的氣體顯熱量和化學能,理論上點火爐溫度達到目標溫度時可對應無數組預熱爐煤氣流量和點火爐煤氣流量的組合,但常規控制手段僅對流量和溫度進行監測,無法保證所消耗的煤氣總量為最小,從而導致不必要的煤氣浪費。打個比方,某時刻系統需要提升點火爐溫度,可以有兩種手段——提高預熱爐煤氣耗量來升高點火煤氣被預熱溫度或是直接提高點火爐煤氣耗量,但不管是提高預熱爐煤氣耗量還是提高點火爐煤氣耗量,兩者之間必然存在一個最優控制值,即點火爐煤氣耗量+預熱爐煤氣耗量的和值最低,現有技術控制手段無法實時捕捉到這個最優控制值,導致系統能耗浪費;

(2)控制系統通過控制煤氣/空氣量調節點火爐溫度,因此調節過程中需通過實測溫度與目標溫度反復比對后反復調節各工序煤氣流量,而由于預熱爐、點火爐自身的熱容量導致的熱慣性,流量調節反饋至溫度變化存在一定的之后,因此調節過程需要經過一定時間后才可達到新的熱平衡,這在系統上則表現出點火爐爐膛溫度達到設定溫度的響應時間長、系統滯后性大;

(3)調節過程中系統需要頻繁的調整煤氣/空氣流量,一方面閥門頻繁動作會縮短設備壽命,另一方面采用人工調節時會增大操作人員的勞動強度,增加生產質量與安全事故風險。

1.3 工序能耗尋優與溫度快速調節技術的提出

由于雙預熱點火爐的常規調節存在以上問題,影響燒結點火的產質量指標,出于燒結點火能耗尋優與溫度快速調節的目標,本文提出一種工藝能耗尋優與溫度快速調節技術,根據熱量平衡建立一種熱工數學模型,對雙預熱點火爐煤氣消耗開展尋優,以期在達到點火爐爐膛內溫度控制為目標溫度時煤氣消耗總量最小、縮短達到目標溫度所需時間的技術效果。

2 雙預熱點火系統工序能耗尋優技術

本技術通過對預熱爐與點火爐系統進行分步及整體的能量平衡計算,得到預熱爐煤氣流量Vpre,fuel與點火爐煤氣流量Vig,fuel的數學關系后確定Vpre,fuel+Vig,fuel的最小時的預熱爐煤氣流量與點火爐煤氣流量,從而得到雙預熱點火系統工序能耗最低工況。

對預熱爐與點火爐進行熱工計算時,根據實際運行情況作出如下假設:

(1)雙預熱點火系統處于穩態,忽略煤氣、環境溫度等波動對單一預熱點火工況的影響;

(2)輸入空氣過剩,進入預熱爐與點火爐的煤氣完全燃燒,尾氣中無殘余煤氣;

(3)預熱爐煤氣與點火爐煤氣為同一種煤氣。

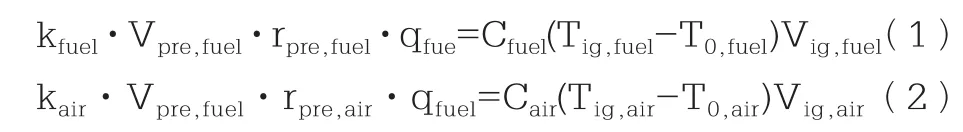

預熱爐內煤氣燃燒放熱,通過換熱器加熱點火爐煤氣與點火爐空氣,根據熱交換原理可得:

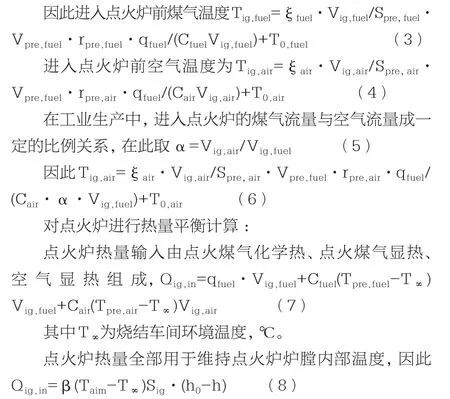

其中kfuel為煤氣預熱爐換熱效率,kair為空氣預熱爐換熱效率;Vpre,fuel為預熱爐煤氣流量,m3/s;rpre,fuel為煤氣預熱爐燃燒煤氣占預熱爐消耗煤氣比例,rpre,air為空氣預熱爐燃燒煤氣占預熱爐消耗煤氣比例,rpre,fuel+rpre,air=1;qfuel為煤氣熱值,kJ/m3;Cfuel為煤氣平均比熱,kJ/(m3·℃);Cair為空氣平均比熱,kJ/(m3·℃);Tig,fuel為點火爐煤氣被預熱后的溫度,℃;T0,fuel為點火爐煤氣初始溫度,℃;;Tig,air為點火爐空氣被預熱后的溫度,℃;T0,air為點火爐空氣初始溫度;Vig,fuel為點火爐煤氣流量,m3/s;Vig,air為點火爐煤氣流量,m3/s。

換熱效率kfuel與kair與換熱器換熱系數、被預熱氣體流速有 關,kfuel=ξfuel·Vig,fuel/Spre,fuel,kair=ξair·Vig,air/Spre,air,ξfuel與ξair分別為煤氣換熱器換熱系數、空氣換熱器換熱系數,s/m ;Spre,fuel與Spre,air分別為煤氣預熱爐換熱器與空氣預熱爐換熱器管道橫截面積,m2;

其中β為一定溫度下點火爐單位體積的供熱強度,kJ/(m3·℃),Taim為設定爐膛點火溫度,℃;Sig為點火爐爐膛面積,m2;h0為燒結及臺車底部至點火爐爐膛頂部高度,m;h為燒結上料高度,m。

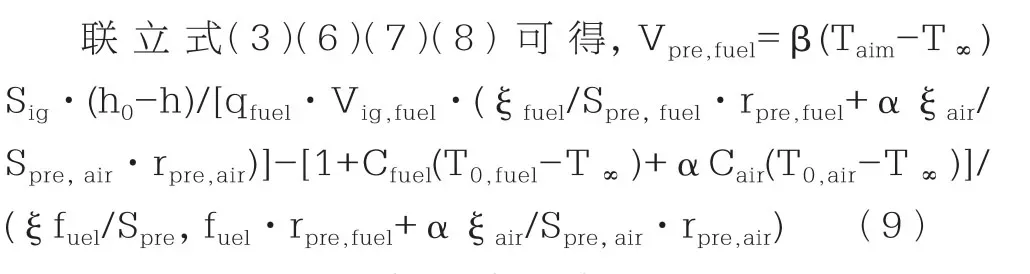

取A1=β(Taim-T∞)Sig·(h0-h)/qfuel,對于確定煤氣使用種類的燒結點火爐,A1為定值 ;A2=ξfuel/Spre,fuel·rpre,fuel,對于給定的煤氣預熱爐,A2為定值;A3=ξair/Spre,air·rpre,air,對于給點的空氣預熱爐,A3為定值;A4=Cfuel(T0,fuel-T∞),A5=Cair(T0,air-T∞),分別與燃料和空氣的初始狀態有關。

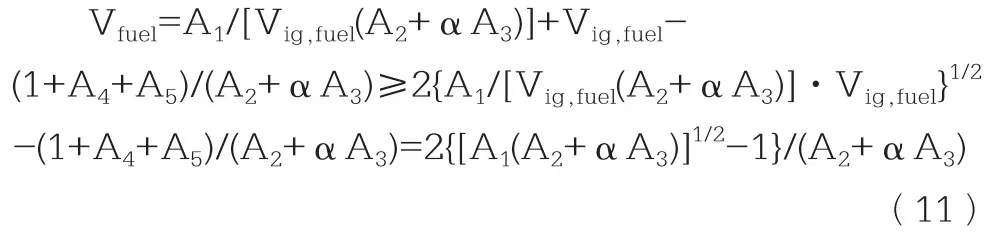

預熱爐煤氣消耗量Vpre,fuel與點火爐煤氣消耗量Vig,fuel呈反比例函數關系,基于此,求解Vfuel=Vpre,fuel+Vig,fuel的最小值。

由數學關系可知:

當且僅當A1/[Vig,fuel(A2+αA3)]=Vig,fuel,即Vig,fuel=[A1/(A2+αA3)]1/2時取等號。

因此基于以上模型,對于已定的預熱爐結構、點火爐結構及工藝要求、煤氣種類,可確定達到設定點火溫度時煤氣消耗量最小的配置為點火煤氣流量Vig,fuel=[A1/(A2+αA3)]1/2,Vpre,fuel=[A1/(A2+αA3)]1/2-(1+A4+A5)/(A2+αA3)。

3 雙預熱系統溫度快速調節技術

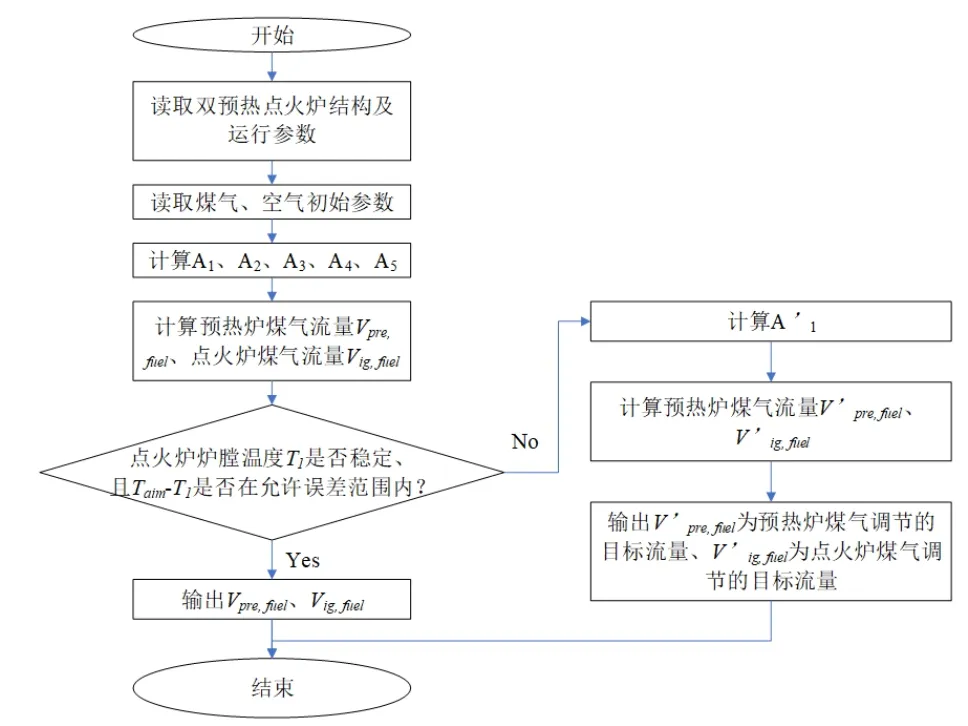

在生產運行中,點火爐爐膛溫度受到外部諸多因素影響,如環境溫度、燒結原料種類、主抽風機風量、臺車速度等。若檢測到的點火爐爐膛溫度超出允許誤差范圍,則需要控制系統介入,通過調節預熱爐煤氣流量或點火爐煤氣流量,從對點火爐爐膛實際溫度進行微調。

從上文對工序能耗尋優的熱工模型可知,當點火爐爐膛溫度為T1、爐膛目標溫度為T’aim、且T1≠Taim時,模型中僅參數A1發生變化,此時A’1=β(T’aim-T∞)Sig·(h0-h)/qfuel,點火爐溫度調整到T’aim時,雙預熱點火爐煤氣消耗量最小的流量配置為點火煤氣流量V’ig,fuel=[A’1/(A2+αA3)]1/2,預熱爐煤氣流量V’pre,fuel=[A’1/(A2+αA3)]1/2-(1+A4+A5)/(A2+αA3)。此時點火爐煤氣流量變化ΔVig,fuel=(A11/2-A’11/2)/(A2+αA3)1/2,預熱爐煤氣流量變化ΔVpre,fuel=(A11/2-A’11/2)/(A2+αA3)1/2。

相應的溫度調節系統流程圖及程序執行步驟如圖4所示。

圖4 溫度調節系統流程圖及程序執行步驟

通過以上熱工模型計算及溫度調節算法,系統可精準快速的將預熱爐煤氣流量、點火爐煤氣流量調整至符合點火溫度要求下、煤氣消耗總量最小狀態,有效避免了常規調節中所出現的閥門反復動作、系統響應時間長等系列問題。

4 結論

針對帶式燒結機雙預熱點火爐在生產中存在的煤氣消耗量難最優控制、溫度調節難快速調節的問題,本文建立了雙爐煤氣消耗尋優數學模型,計算了通入預熱爐和點火爐的所需煤氣目標流量,保證點火爐溫度合格前提下以煤氣目標流量值總和最低。同時基于熱工模型提出一種二元燃燒系統溫度快速調節技術,即通過熱工模型直接計算需要調節的煤氣量,采用先粗調再細調的兩步法方式實現目標溫度的快速調節到位,縮短了調控周期。通過雙爐煤氣尋優控制與二元系統溫度快速調節,有效減少了燒結點火系統的整體煤氣耗量、降低了帶式燒結機點火環節的碳排放污染,對于我國冶金行業低碳生產具有重大意義。