表面活性劑復(fù)配對低階煤煤塵潤濕性的影響

趙 璐,張 蕾,文 欣,賈 陽,舒 浩,孫智宇

(1.西安科技大學(xué) 地質(zhì)與環(huán)境學(xué)院,陜西 西安 710054; 2.陜煤集團(tuán)神南產(chǎn)業(yè)發(fā)展有限公司 機(jī)電設(shè)備管理中心,陜西 神木 719300)

近年來,我國對儲量豐富且富含高附加值油氣資源的低階煤開采量逐年增大[1-3]。在煤炭開采過程中產(chǎn)生的大量煤塵[4-5]給礦區(qū)的安全生產(chǎn)和礦工的職業(yè)健康安全都帶來了巨大的隱患[6-7]。低階煤主要包括褐煤和低煤化度的煙煤,具有揮發(fā)分含量、灰分含量、含水量、含氧量高,以及煤化程度較低的特點(diǎn),且其孔結(jié)構(gòu)豐富,對水的潤濕性較其他煤種好。因此低階煤煤礦通常采用成本低廉、操作簡單的噴霧灑水抑塵法抑塵[8],但該方法抑塵率通常不到60%。國內(nèi)外學(xué)者通過大量研究證明,向水中添加表面活性劑有利于提高抑塵效率[9-10],但只有表面活性劑達(dá)到一定濃度時(shí),才會對煤塵產(chǎn)生理想的潤濕和沉降效果[10-12]。將表面活性劑復(fù)配使用,會明顯改善溶液表面活性,可大幅度降低復(fù)配體系的臨界膠束濃度和表面張力,能降低經(jīng)濟(jì)成本、減輕對環(huán)境的壓力。裴葉等[13]選擇陰離子表面活性劑SDBS和非離子表面活性劑APG復(fù)配,研究最佳配比對褐煤及焦煤潤濕性的影響,發(fā)現(xiàn)質(zhì)量分?jǐn)?shù)為0.005%的SDBS和0.050%的APG按質(zhì)量比3∶2復(fù)配時(shí),對煤塵潤濕效果遠(yuǎn)優(yōu)于單體表面活性劑的潤濕效果,且對褐煤潤濕效果更好;王道涵等[14]通過煤塵沉降實(shí)驗(yàn)研究了9種不同類型表面活性劑復(fù)配溶液對煤塵的潤濕效果,發(fā)現(xiàn)對同一種煤塵,不同復(fù)配溶液達(dá)到最佳潤濕效果的質(zhì)量分?jǐn)?shù)區(qū)間不同;SHI G Q等[15]進(jìn)一步研究了陰離子表面活性劑和非離子表面活性劑復(fù)配對煤塵潤濕性影響的規(guī)律和機(jī)理,發(fā)現(xiàn)陰離子表面活性劑之間復(fù)配有拮抗效果,非離子表面活性劑之間復(fù)配有弱協(xié)同效果,陰離子和非離子之間復(fù)配有明顯協(xié)同效果,其增效機(jī)制主要與氫鍵吸附和疏水作用有關(guān);GENG T等[16]進(jìn)行了復(fù)配協(xié)同效應(yīng)的機(jī)理研究,解釋了陰陽離子型表面活性劑復(fù)配增效作用最強(qiáng)的原因是:由于陰陽離子間的靜電作用,大大降低了混合體系中各組分的吸收自由能,同時(shí)通過氫鍵吸附和疏水作用,減小了同種表面活性劑分子間的斥力,使得表面活性劑分子排列更加緊密,溶液中膠團(tuán)更易形成,煤塵在表面或界面上更易被吸附。

由上述研究可以看出,目前關(guān)于不同類型表面活性劑復(fù)配對煤塵潤濕性的影響機(jī)理尚未達(dá)成共識,潤濕作用與煤種有關(guān),對于表面活性劑復(fù)配對低階煤潤濕效果的相關(guān)研究目前較少。因此,筆者以褐煤為研究對象,系統(tǒng)性研究不同類型表面活性劑復(fù)配對褐煤煤塵的潤濕效果,以期篩選出針對低階煤煤塵潤濕效果較好的表面活性劑復(fù)配溶液,探討不同類型表面活性劑復(fù)配體系的作用性質(zhì)及機(jī)制。

1 表面活性劑潤濕煤塵機(jī)制

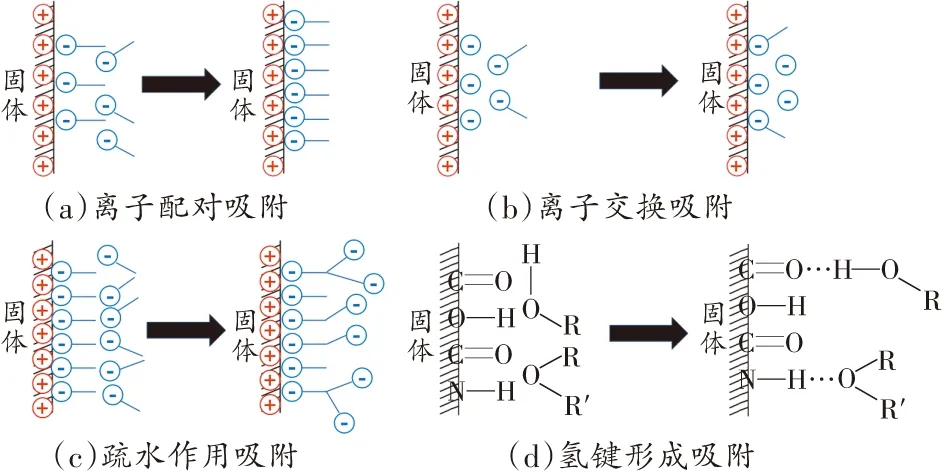

按是否在水中電離和親水頭基帶電的情況,表面活性劑被分為離子型、非離子型表面活性劑。表面活性劑吸附煤塵的主要作用力如圖1所示。

圖1 表面活性劑吸附煤塵的主要作用力

離子型表面活性劑主要通過離子配對[17](見圖1(a))和離子交換[18](見圖1(b))作用改變煤塵表面與水的接觸狀態(tài),降低水的表面張力,同時(shí)表面活性劑的疏水鏈伸向空氣與煤塵的疏水晶格產(chǎn)生疏水作用吸附[19](見圖1(c)),使煤塵的疏水晶格轉(zhuǎn)化為親水狀態(tài),減小水與煤塵間的界面張力,提高水對煤塵的潤濕能力。

非離子型表面活性劑在水中不電離,依靠與水形成氫鍵而溶于水中,因此分子中多含氧,與煤塵的吸附主要依靠氫鍵[20-21](見圖1(d))和分子間力,分子間力具有加合性,因煤塵分子質(zhì)量的增加而增強(qiáng)。其中疏水基間的吸附,主要是通過色散力實(shí)現(xiàn)。

2 實(shí)驗(yàn)樣品和實(shí)驗(yàn)方法

2.1 表面活性劑復(fù)配溶液的制備

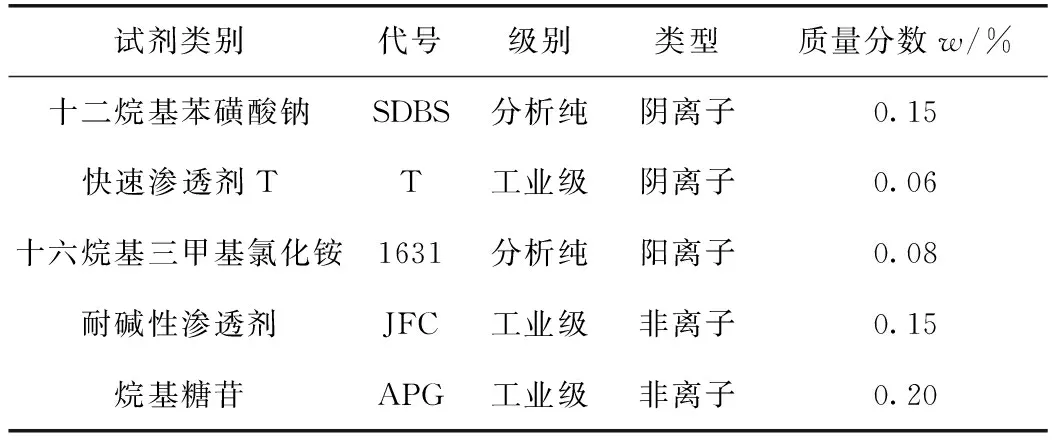

實(shí)驗(yàn)選取了5種常用表面活性劑,通過前期實(shí)驗(yàn),根據(jù)不同質(zhì)量分?jǐn)?shù)表面活性劑潤濕煤塵的效果,篩選出代號為JFC、APG、T、SDBS、1631的試劑,作為復(fù)配實(shí)驗(yàn)的表面活性劑單體。將篩選出的表面活性劑單體溶液按照陰離子+陰離子、陰離子+陽離子、陰離子+非離子、非離子+非離子、非離子+陽離子形式依次等比例混合,得到復(fù)配溶液。各種表面活性劑參數(shù)如表1所示。

表1 實(shí)驗(yàn)所用的表面活性劑

2.2 煤樣的制備及性質(zhì)

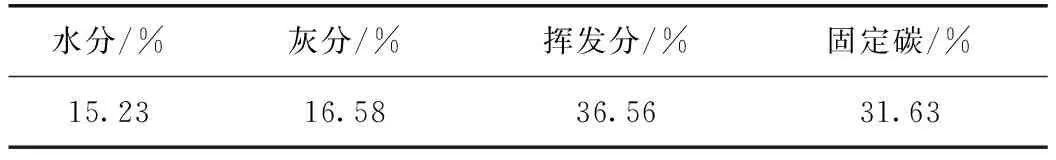

實(shí)驗(yàn)選用鄂爾多斯礦區(qū)的褐煤作為研究對象,嚴(yán)格按GB 475—2008《商品煤樣人工采取方法》標(biāo)準(zhǔn)進(jìn)行采樣,將煤樣進(jìn)行破碎、過200目標(biāo)準(zhǔn)篩,制備樣品。將樣品放置于105 ℃的真空干燥箱內(nèi)干燥 2 h,然后冷卻密封保存于干燥器中待用。

按照GB/T 212—2001《煤的工業(yè)分析方法》標(biāo)準(zhǔn)對煤樣進(jìn)行工業(yè)分析,結(jié)果見表2。

表2 煤樣的工業(yè)分析結(jié)果

2.3 實(shí)驗(yàn)方法

1)表面張力測定

采用鉑金板法,用全自動表面張力儀分別對 5種表面活性劑單體溶液及其復(fù)配溶液的表面張力進(jìn)行測定。每種復(fù)配溶液的表面張力測定3次,并取平均值。

2)煤塵與溶液接觸角測定

將300 mg煤樣放入壓片模具中并組裝好,加壓至 30 MPa,保壓1 min,制成表面光滑的平整固體煤塵壓片。利用CA-100型接觸角測量儀對5種表面活性劑單體溶液及其復(fù)配溶液與煤塵壓片之間形成的接觸角進(jìn)行測定。具體方法為:液滴滴在煤塵壓片后,立即啟動開始測試按鍵,待液滴完全滴入煤塵壓片后停止測試,啟動程序計(jì)算平均接觸角。每組實(shí)驗(yàn)重復(fù)3次,取平均值。

3)沉降實(shí)驗(yàn)

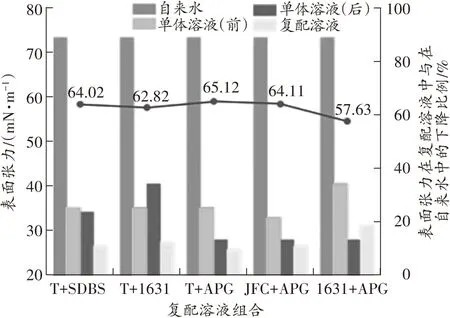

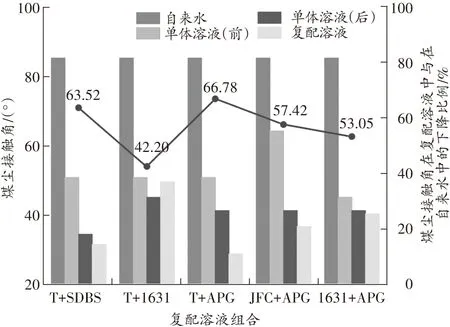

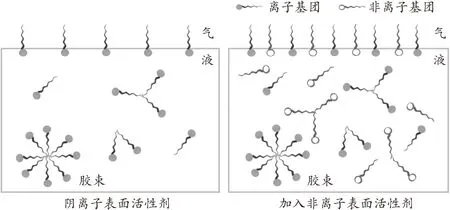

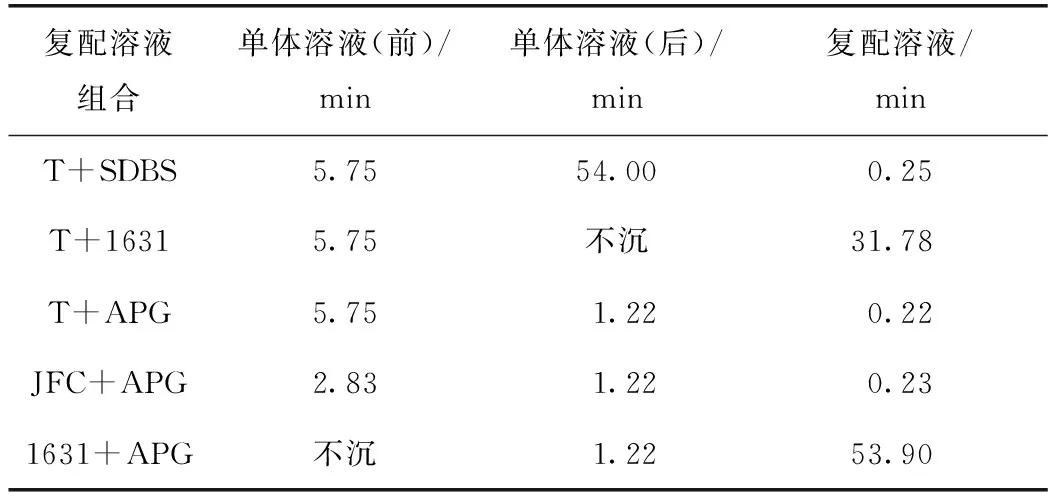

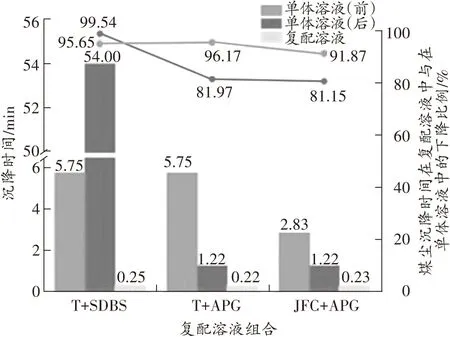

采用德拉弗斯實(shí)驗(yàn)法,記錄煤塵在5種表面活性劑單體溶液及其復(fù)配溶液中的沉降時(shí)間。將 100 mg 煤塵輕輕倒入盛有50 mL表面活性劑溶液的燒杯中,同時(shí)用秒表計(jì)時(shí),記錄煤粉進(jìn)入溶液到煤塵完全沉入溶液所需要的時(shí)間。實(shí)驗(yàn)假定煤塵在表面活性劑溶液中完全沉降的時(shí)間為t,當(dāng)t>5 h為不沉,3 (a)不沉(b)微沉(c)完全沉降 通過表面張力儀對5種表面活性劑單體溶液及5種復(fù)配溶液表面張力進(jìn)行測定(取自臨潼自來水的表面張力為 73.48 mN/m),并將復(fù)配溶液表面張力與自來水及表面活性劑單體的值進(jìn)行比較,得到表面活性劑復(fù)配溶液表面張力變化情況,如圖3所示。 圖3 單體溶液和復(fù)配溶液表面張力變化圖 由圖3可以看出,將優(yōu)選出的不同類型的表面活性劑混合,所得的混合溶液表面張力通常會小于原來單一組分的表面張力,產(chǎn)生“1+1>2”的協(xié)同增效作用。 1631和APG復(fù)配后,溶液的表面張力為 31.13 mN/m,比1631單體的表面張力下降了23.06%,但是比APG單體的表面張力升高了11.82%,出現(xiàn)了拮抗現(xiàn)象;其他復(fù)配溶液的表面張力均比表面活性劑單體的表面張力有不同程度的降低(5.28%~32.48%),產(chǎn)生了協(xié)同增效的作用。其中T和1631的協(xié)同增效作用最顯著,復(fù)配溶液的表面張力比單體表面張力分別下降了22.14%、32.48%。這是因?yàn)殛帯㈥栯x子型2種表面活性劑間的強(qiáng)烈靜電作用,大大降低了混合體系中各組分的吸收自由能,提高了混合體系的表面活性;T和APG復(fù)配后,得到的復(fù)配溶液表面張力最小,僅有 25.63 mN/m,比自來水的表面張力下降了65.20%。 煤樣在5種表面活性劑單體溶液及其復(fù)配溶液中的接觸角變化曲線如圖4所示。將煤塵在自來水中接觸角作為本底值,經(jīng)測定其接觸角為85.30°。 圖4 煤塵接觸角在表面活性劑單體和復(fù)配溶液中的變化曲線 由圖4可以看出,表面活性劑復(fù)配會減小煤塵在溶液中的接觸角,增加煤塵潤濕性。復(fù)配溶液中煤塵接觸角的變化規(guī)律與表面張力變化規(guī)律不同,陰離子型與陽離子型表面活性劑復(fù)配中煤塵接觸角比其在1631中的接觸角增大了10.00%,產(chǎn)生了拮抗效果。這是因?yàn)槿芤褐嘘帯㈥栯x子表面活性劑電離出來的正負(fù)電荷間強(qiáng)大的靜電力大于煤塵與陽離子表面活性劑間的靜電力,降低了煤塵與陽離子表面活性劑間的吸附效果,增大了接觸角。其他表面活性劑的復(fù)配均在一定程度上(2%~44%)減小了煤塵在溶液中的接觸角。其中T和APG的協(xié)同增效作用最強(qiáng),煤塵在復(fù)配溶液中的接觸角比其在 2種單體中的接觸角分別減小了44.00%和31.00%,達(dá)到28.34°,比在自來水中的接觸角減小了66.78%。這是因?yàn)殡x子型表面活性劑由于同種電荷相斥而排列不夠緊密,加入的非離子表面活性劑由于疏水效應(yīng)和2種表面活性劑極性頭基間可能產(chǎn)生的偶極—離子相互作用,使其易于插入松散的離子型表面活性劑吸附層中,減小了同種表面活性劑間的靜電斥力。加上分子烴鏈的疏水作用,在混合溶液中較易形成膠團(tuán),降低了混合溶液的臨界膠束濃度CMC和表面張力,提高了混合溶液的表面活性,更易被煤塵吸附。陰離子和非離子協(xié)同作用機(jī)制如圖5所示。煤塵在陰離子與陰離子、非離子與非離子復(fù)配溶液中的接觸角也較小,分別為31.12°和36.32°,而在陽離子復(fù)配溶液中的接觸角最大。 (a)陰離子和非離子表面活性劑氣—液體界面協(xié)同作用 (b)陰離子和非離子表面活性劑固—液體界面協(xié)同作用 100 mg煤塵在50 mL 5種表面活性劑單體溶液及其復(fù)配溶液中的沉降時(shí)間,如表3所示。沉降時(shí)間小于1 min的表面活性劑復(fù)配溶液組合及煤塵在復(fù)配溶液中沉降時(shí)間與在單體溶液中的降低百分比,如圖6所示。 表3 煤塵在表面活性劑溶液中的沉降時(shí)間 圖6 煤塵沉降時(shí)間小于1 min的表面活性劑復(fù)配溶液 由表3和圖6可知,煤塵在表面活性劑中的沉降時(shí)間變化規(guī)律與接觸角的變化規(guī)律基本一致。非離子與陰離子表面活性劑復(fù)配對煤塵的潤濕效果最好,煤塵沉降時(shí)間僅為0.22 min,比在T和APG單體溶液中的沉降時(shí)間分別降低了96.17%和81.97%;陰離子與陰離子、非離子與非離子表面活性劑復(fù)配對煤塵潤濕效果較好,煤塵的沉降時(shí)間分別為0.25、0.23 min;陽離子與其他表面活性劑復(fù)配對煤塵的潤濕效果最差,煤塵沉降時(shí)間超過30 min。其原因在于,陽離子表面活性劑電離出的正電荷與煤塵所帶的負(fù)電荷產(chǎn)生了較大的靜電力,導(dǎo)致表面活性劑與煤塵之間形成的親水基朝向煤塵表面,疏水基朝向水的單分子膜,從而影響了陽離子表面活性劑對煤塵的潤濕能力。 1)表面活性劑復(fù)配可以產(chǎn)生協(xié)同增效作用,能提高對低階煤煤塵的潤濕性。煤塵在陰離子與非離子、陰離子與陰離子、非離子與非離子表面活性劑復(fù)配溶液中的沉降時(shí)間都小于1 min。 2)陰離子表面活性劑T(w=0.06%)和非離子表面活性劑APG(w=0.20%)復(fù)配對潤濕煤塵效果最佳,復(fù)配溶液的表面張力為25.63 mN/m,煤塵在其中的接觸角為28.34°,沉降時(shí)間僅為0.22 min。 3)不同表面活性劑單體復(fù)配對溶液表面張力和煤塵在其中的接觸角及沉降時(shí)間產(chǎn)生的作用不同。陽離子與陰離子復(fù)配對降低溶液表面張力產(chǎn)生的協(xié)同增效作用最強(qiáng),但會增大煤塵在其中的接觸角及沉降時(shí)間,表現(xiàn)出拮抗效果。

3 實(shí)驗(yàn)結(jié)果與分析

3.1 復(fù)配溶液表面張力變化

3.2 煤塵在復(fù)配溶液中的接觸角變化

3.3 煤塵在復(fù)配溶液中的沉降時(shí)間變化

4 結(jié)論