基于能量流分析的純電動汽車電耗優化研究*

黃 偉,張桂連,周登輝,胡 林

(1. 長沙理工大學汽車與機械學院,長沙 410114;2. 湖南獵豹汽車股份有限公司,長沙 410100)

前言

純電動汽車作為一種節能、環保和可持續發展的新型交通工具,近年來在國家各項政策的大力支持下,取得了長足的發展;但電動汽車的行駛里程焦慮仍然是阻礙電動汽車發展的主要瓶頸[1]。提高電動汽車的續航里程,一方面可以通過增加動力電池容量[2]或對動力電池健康感知控制預測[3-5]來獲得,但這會增加整車成本和質量;其次可通過路徑規劃[6-7]或通過預測性控制策略提高能量回收[8-11]效能提高續航里程,但這需要提前知曉全局行駛工況及坡道信息等。另一個有效的方法就是通過提高系統層面能量利用率,通過整車能量流分析方法有針對性地優化電耗較高的系統,對提高純電動汽車的能量利用效率及提升續航里程有重要意義。

目前國內外圍繞電動汽車能耗優化的研究主要應用的方法多數為整車軟件仿真和系統臺架試驗。整車試驗由于投入成本較高,試驗工況復雜,尚未得到大規模應用[12-14]。Masjosthusmann 等[15]為提高純電動汽車能量利用率提出了優化的能量管理控制策略,將能量管理分為主單元和底部的存儲管理、傳動系管理、負載管理和消耗估計模塊,可以實現結合車輛運行狀況和駕駛員需求切換其ECO、跛行等模式以及能量預測和負載均衡功能。姚堤照等[16]針對復合能源電動汽車,提出并設計了多模糊聯合控制的能量管理策略,該策略能夠讓電池組安全運行并有效降低整車行駛成本。張樹培等[17]對制動能量回收時的能量流進行了研究,將電動汽車制動時能量傳遞路徑分為機械能傳遞段、電能傳遞段和充電段,定義了可回收率、制動轉化率等能夠表現制動時能量回饋特性的評價指標。另外,也有學者研究了通過使用熱泵空調、優化電池回收充電性能和單踏板制動回收等方法來優化整車電耗[18-21]。秦大同等[22]則提出了一種綜合考慮動力性、安全性和舒適性的純電動汽車能量管理策略,從純電動汽車附件管理策略和熱管理角度來降低整車能耗;而通過整車參數匹配和參數優化來降低整車電耗也有學者做了許多相關研究[23-25];從整車控制策略優化方面,張抗抗[26]通過動力性經濟性等不同模式進行研究從而來優化整車電耗。但以上提高純電動汽車續航里程的方法一般較單一,沒有從系統層面來綜合考慮整車電耗優化問題,也沒有提出較完整可應用于實際的改進優化方法和優化流程。

綜上所述,本文中針對某純電動汽車電耗偏高的問題,以能量流分析為主要方法,建立了影響電量消耗的數學模型和基于價值因子的優化參數選取方法,并基于CRUISE 電耗仿真分析模型,對其選取的電耗優化參數和優化策略進行定性分析,試驗結果表明:該優化方法大幅降低了整車電耗,對純電動汽車電耗管控有較強的借鑒意義。

1 整車能量流及部件性能測試分析

1.1 能量流測試分析

能量流測試是分析新能源汽車能量消耗的一個很重要的測試手段,通過能量流測試可全面了解車型電耗的分布情況;定量地找到樣車與標桿車型之間的能量消耗差異;確定最有效改善電耗水平的著手點,同時預測不同的改進措施對整車電耗的影響程度。本文分別對常溫工況行駛和常溫慢充兩個工況來進行測試,采用HIOKI 功率分析儀進行相關數據的采集和分析。

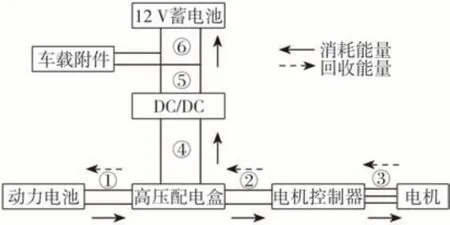

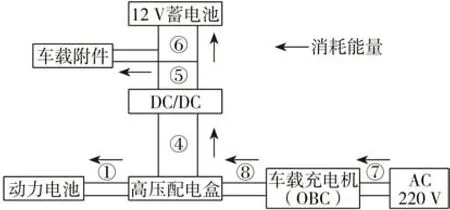

工況法行駛能量流測試是在轉鼓上進行工況續駛里程測試,同時利用功率分析儀采集動力電池輸出端①、電機控制器輸入端②、電機控制器輸出端③、DC/DC 輸入端④、DC/DC 輸出端⑤和鉛酸蓄電池的輸入端電壓電流值⑥,來對整車行駛過程中各零件的效能進行分析,工況法行駛能量流測試各傳感器接線如圖1 所示;充電過程能量流測試各傳感器接線如圖2所示。

圖1 工況行駛法測試傳感器布置

圖2 充電過程傳感器安裝位置

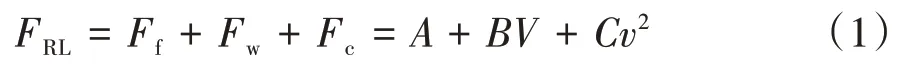

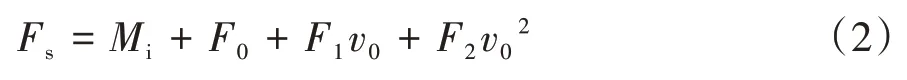

為使轉鼓試驗臺能夠模擬車輛在真實道路上行駛的受力情況,在進行整車轉鼓試驗前需要將整車進行道路滑行試驗,得到道路滑行曲線車輛的道路行駛阻力為

式中:FRL為車輛實際道路阻力;Ff為車輪滾動阻力;Fw為空氣阻力;Fc為傳動系阻力;A、B和C為系數值,可以通過道路滑行試驗的數據處理獲得;v為實際道路上車速。為了模擬車輛在道路上的行駛阻力,車輛在底盤測功機上的阻力應與實際道路保持一致:

式中:Fs為臺架模擬道路滑行阻力;Mi為當量慣量,根據車輛的基準質量可通過標準GB18352.3—2013查表得到,v0為臺架上車速。試驗前,在底盤測功機控制端輸入A、B、C基準質量和Mi數值,底盤測功機通過擬合實際道路滑行阻力曲線可得到F0、F1和F2值,設置完畢后,駕駛員按NEDC 曲線駕駛汽車,直到達到試驗停止要求。

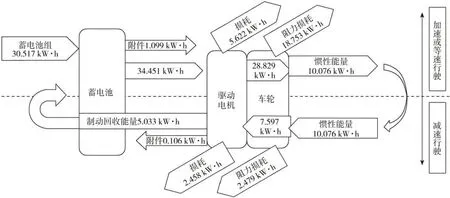

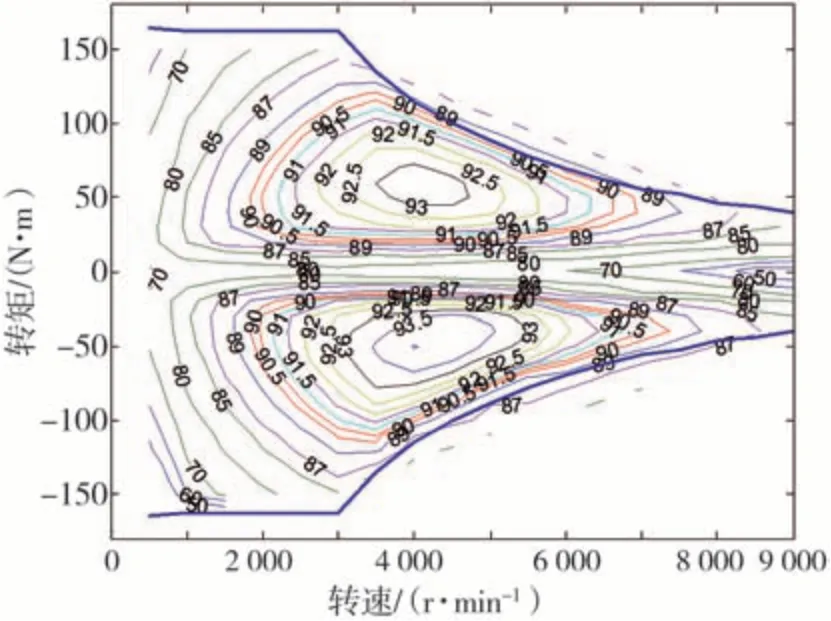

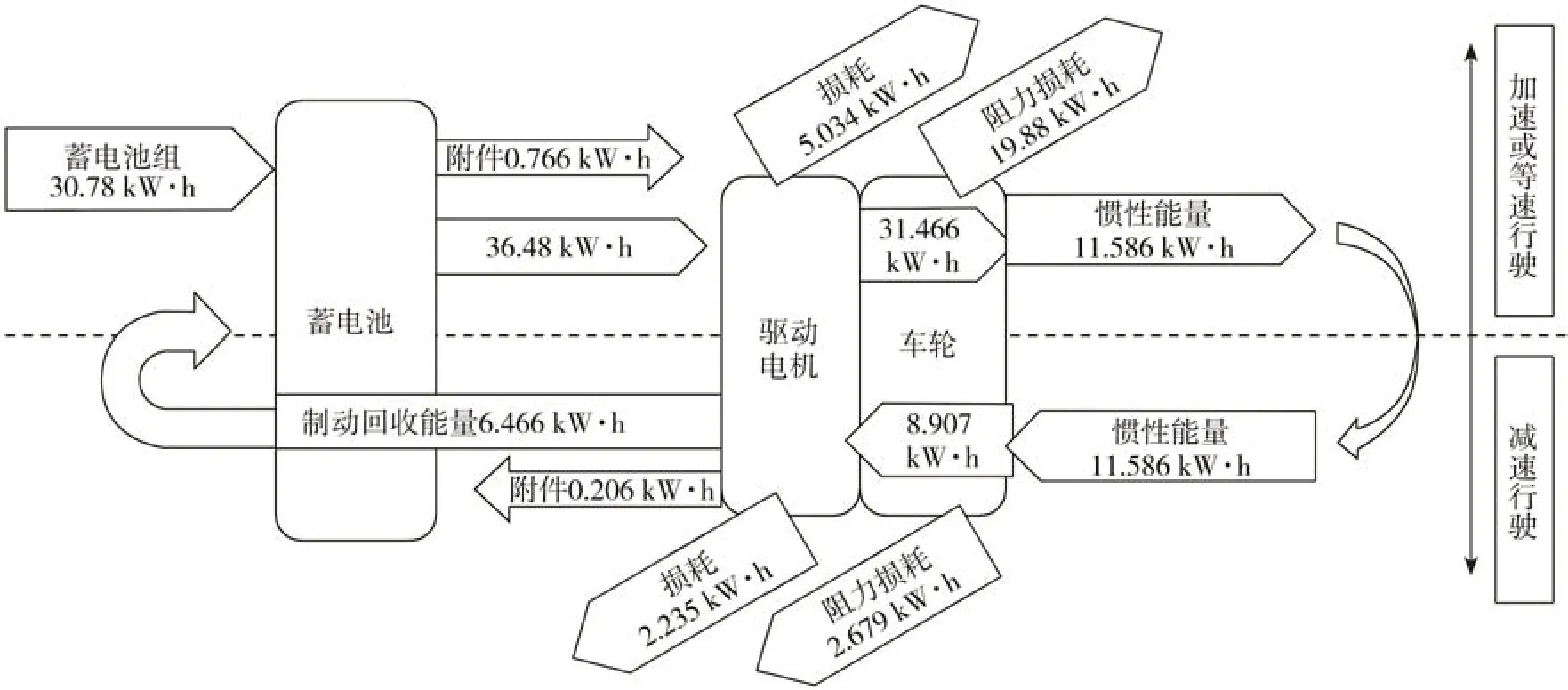

圖3 和圖4 分別為NEDC 工況行駛及充電過程的整車能量流數據,根據本次試驗及相關數據分析可得:

(1)車輛NEDC 工況續駛里程262 km,電網充入的電量為34.033 kW·h,其中百公里電量消耗達到12.99 kW·h;

(2)驅動系統效率83.68%,略微偏低,主要是由于電機驅動系統效率較低導致的,目前測試的競品車的驅動系統效率大多數在86%左右,個別較高水平的車型驅動系統效率能達到89%左右,具有一定優化空間;

(3)車載充電機綜合效率為93.14%,效率略微偏低,而目前同行業優秀產品可達95%左右,具有一定的優化空間;

(4)電池包充放電效率較高,達到了97.79%,無需優化;

(5)DC/DC 效 率 偏 低 ,NEDC 工 況 下 僅 為81.24%,建議適當提升至85%以上;

(6)制動能量回收率效能偏低,在NEDC 工況下僅為14.92%,說明整車系統整車阻力偏大,另一方面制動策略也有一定的優化空間。

圖3 NEDC工況能量流測試數據

圖4 充電過程能量流數據

1.2 部件性能測試

為進一步詳細分析整車能量的消耗路徑,并為整車建立仿真模型準備相應的部件參數,需要對整車相關核心部件進行測試。

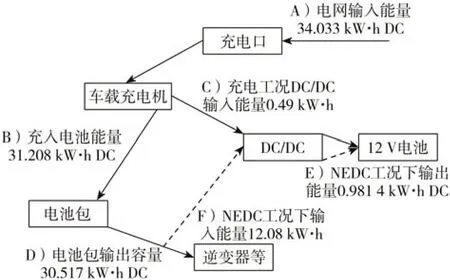

1.2.1 電機系統效率測試

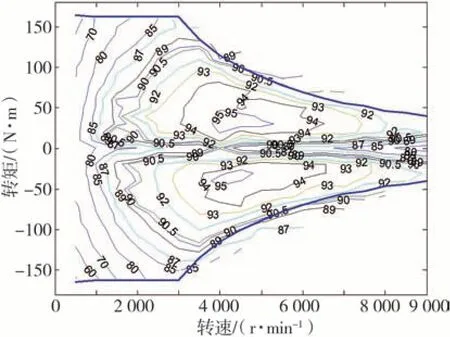

電機系統是純電動汽車驅動源,其運行效率對整車電耗影響較大,圖5 為臺架測試的電機效率MAP 圖,從測試結果可以看出,在額定電壓下,電機轉矩最大可達到165 N·m,輸出最大功率約50 kW,但電機最高效率僅93.57%,系統效率大于90%的區間為33.67%,大于80%的區間為84.25%,電機系統具有較大優化空間。

圖5 電機系統驅動狀態效率MAP圖

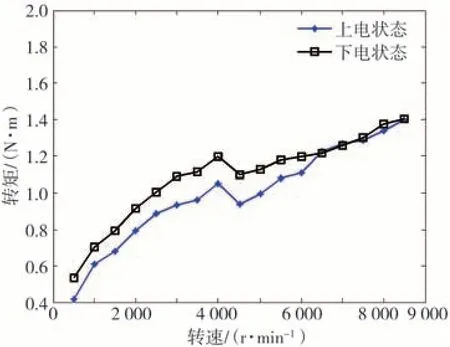

同時對電機空載狀態下拖滯阻力進行測試,測試結果如圖6所示。

圖6 電機系統空載拖滯阻力曲線

由圖6 可見,電機空載拖滯轉矩在上電狀態與下電狀態相差較小,在500-7 500 r/min 轉速范圍內其拖滯力矩在0.4-1.3 N·m 范圍變化,且隨著轉速升高而增大,其中高速區間段拖滯阻力偏大,有一定的優化空間。

1.2.2 電池系統測試

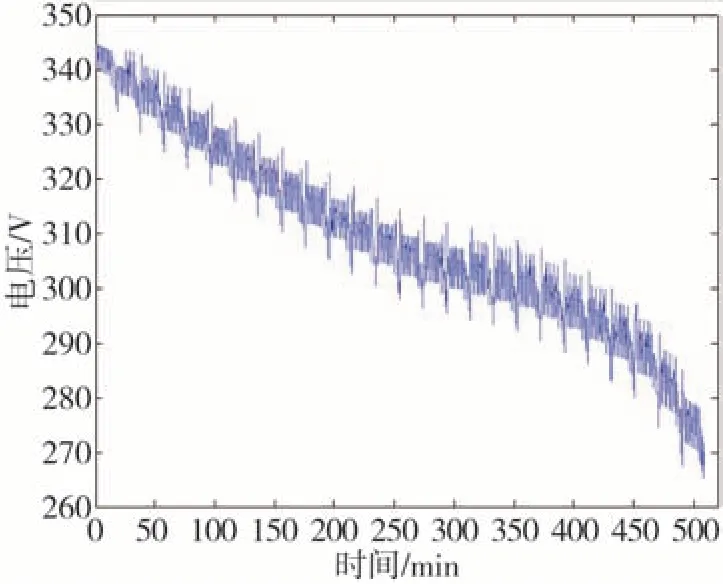

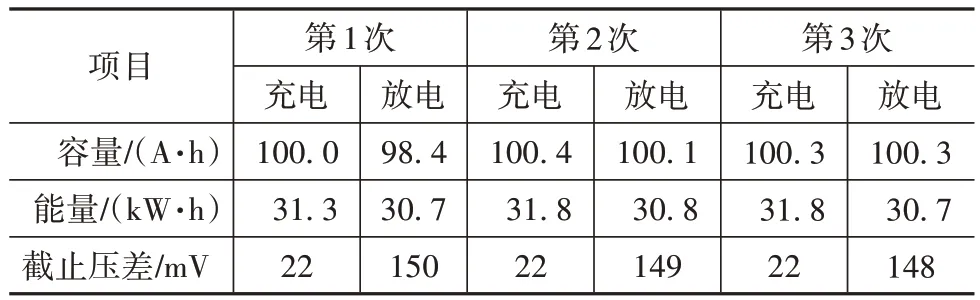

對電池系統,主要進行電池NEDC 循環工況下的放電電壓曲線以及電池充放電效率特性。測試結果如圖7和表1所示。

圖7為在常溫下(25 ℃),NEDC循環工況的放電曲線,放電總電壓270 V,可測得放電電量為30.74 kW·h,滿足循環放電容量30.2 kW·h 要求。表1 則表示電池3 次充放電效率測試情況:其中第1次 為 30.7/31.3=98.08%,第 2 次 為 30.8/31.8=96.85%,第3 次為30.7/31.8=96.54%。從測試結果可以看出,電池包的容量滿足設計要求,且充放電效率較高。

圖7 電池工況放電曲線

表1 電池PACK充放電效率測試

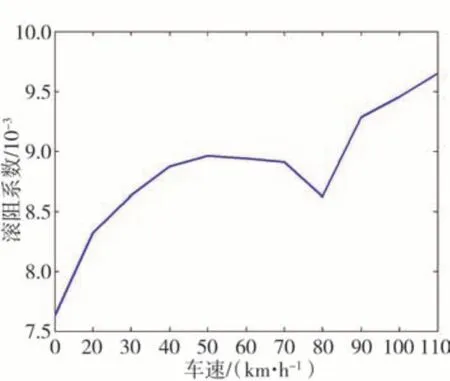

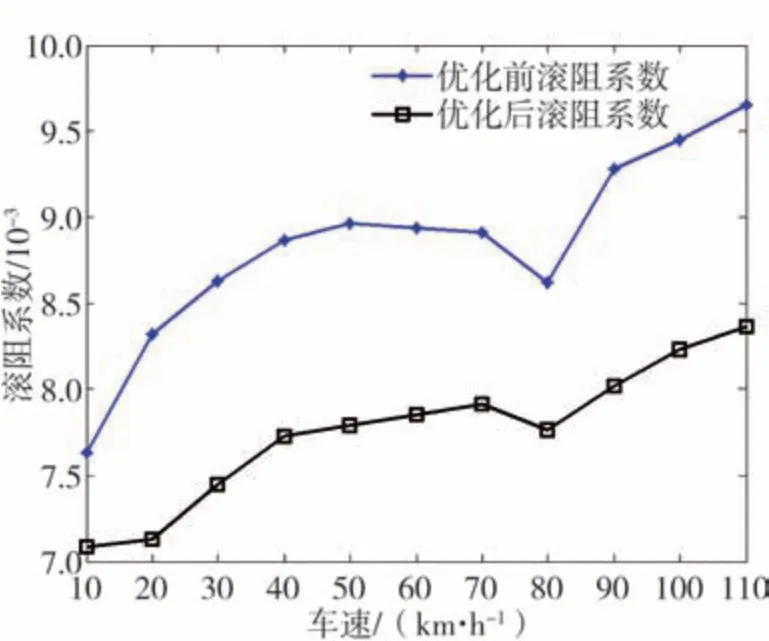

1.2.3 阻力測試

電動汽車阻力包含了風阻、滾阻、電機拖滯阻力、卡鉗阻力和減速器阻力[27]等。其中滾動阻力是影響整車電耗的重要因素,圖8 為車輛輪胎滾阻測試結果。測試結果表明:在80 km/h 時,輪胎滾動阻力系數接近8.6,數值較大,存在一定的優化空間;在整個試驗速度測試點中,80%的測試點輪胎滾動阻力系數大于 8.5×10-3,且在 10~40 km/h、80~110 km/h速度區間中,滾動阻力系數上升速度較快,也具有一定的優化空間。

圖8 速度與滾動阻力系數關系曲線

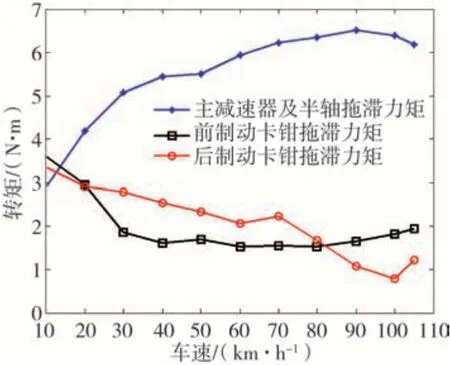

進一步,通過阻力拆解試驗來測試減速器和半軸拖滯力,以及前后卡鉗阻力,測試數據如圖9所示。

圖9 主減速器及半軸、前后制動卡鉗拖滯阻力

從阻力測試結果來分析,輪胎滾阻與競品車相比偏大,減速器拖滯阻力與競品相當,前后卡鉗阻力有一定的優化空間,與整車能量流測試結果基本一致。

1.2.4 其他測試

對整車的減速器傳動效率進行測試,傳動效率接近95%,處于較優水平;DC/DC 在額定功率下效率約93.6%,OBC 在額定功率下充電效率達到95%左右,單件測試均處于較優水平,考慮到在整車能量流測試中相關數據較低,可能需要在控制策略層面對相關附件策略進行優化。

2 電耗模型與優化參數選取方法

2.1 整車電耗模型分析

純電動汽車的整車電耗公式為

式中:C為能量消耗率(電耗);E為充電期間來自電網的能量;D為試驗期間行駛的總距離即續駛里程。降低整車電量消耗,一方面要減少電網的充電電量;另一方面要增大試驗續駛里程。

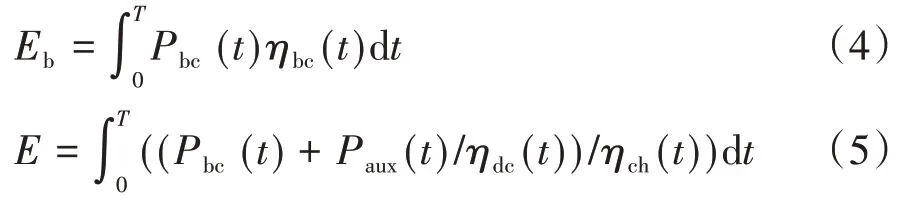

在充電過程中,充進電池的總能量為

在充進電池總能量Eb一定的情況下,從式(4)和式(5)可以看出,提高電池的充電效率ηbc,提升充電機充電效率ηch,減少附件消耗功率Paux以及提高DC/DC轉換效率ηdc都可有效的降低電網總能量E。

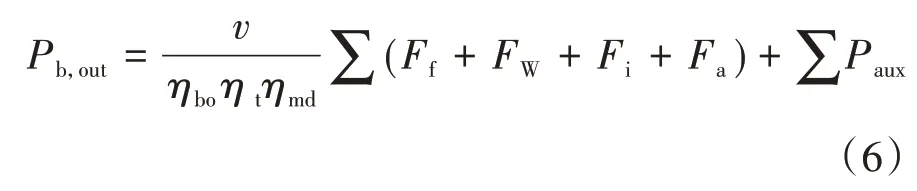

在車輛行駛過程中,整車能量可分為驅動和制動能量回收兩個過程,在驅動過程中,電池總輸出功率計算公式如下:

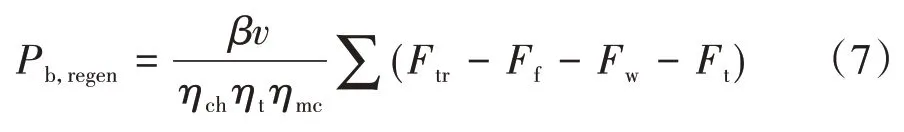

式中:ηbo為電池放電效率;ηmd和ηt分別為電機系統驅動效率和傳動系統效率;Ff、Fw、Fi、Fa分別為滾動阻力、風阻、坡道阻力以及加速阻力。在再生制動過程中,動力電池可回收功率可表示為

式中:ηmc為電機系統制動效率;Ftr為總減速阻力,與車輛期望的減速度相關;β定義為再制動因素,0 ≤β≤ 1,當β= 0 時,則整車無制動能量回收,車輛動能在減速過程中除了風阻、滾阻和坡道產生阻力外,其余全部為機械制動阻力,并最終轉變成熱能消耗掉,當β= 1時,則減速過程中除了風阻、滾阻和坡道產生減速阻力外,還通過電制動產生負轉矩進行制動,相關機械能會轉化為電能由電池存儲。因此,綜合式(5)和式(6)得到電池的總能量消耗為

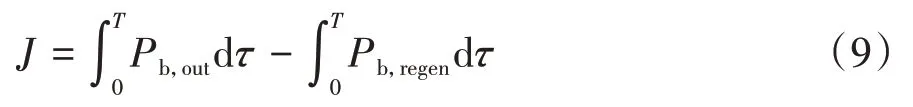

電動汽車電耗管理的目的是為有效利用電池的能量,具體為某一個具體循環工況(運行時間為T),車輛電耗可轉化為一個完整的循環工況下最小化車輛能量消耗。其消耗函數為

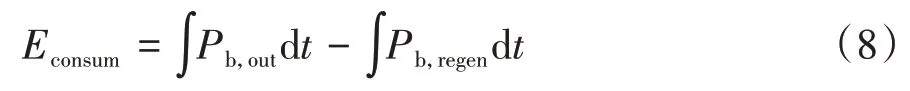

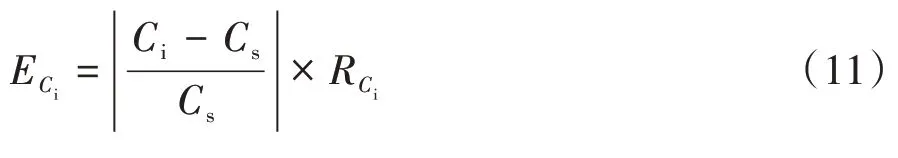

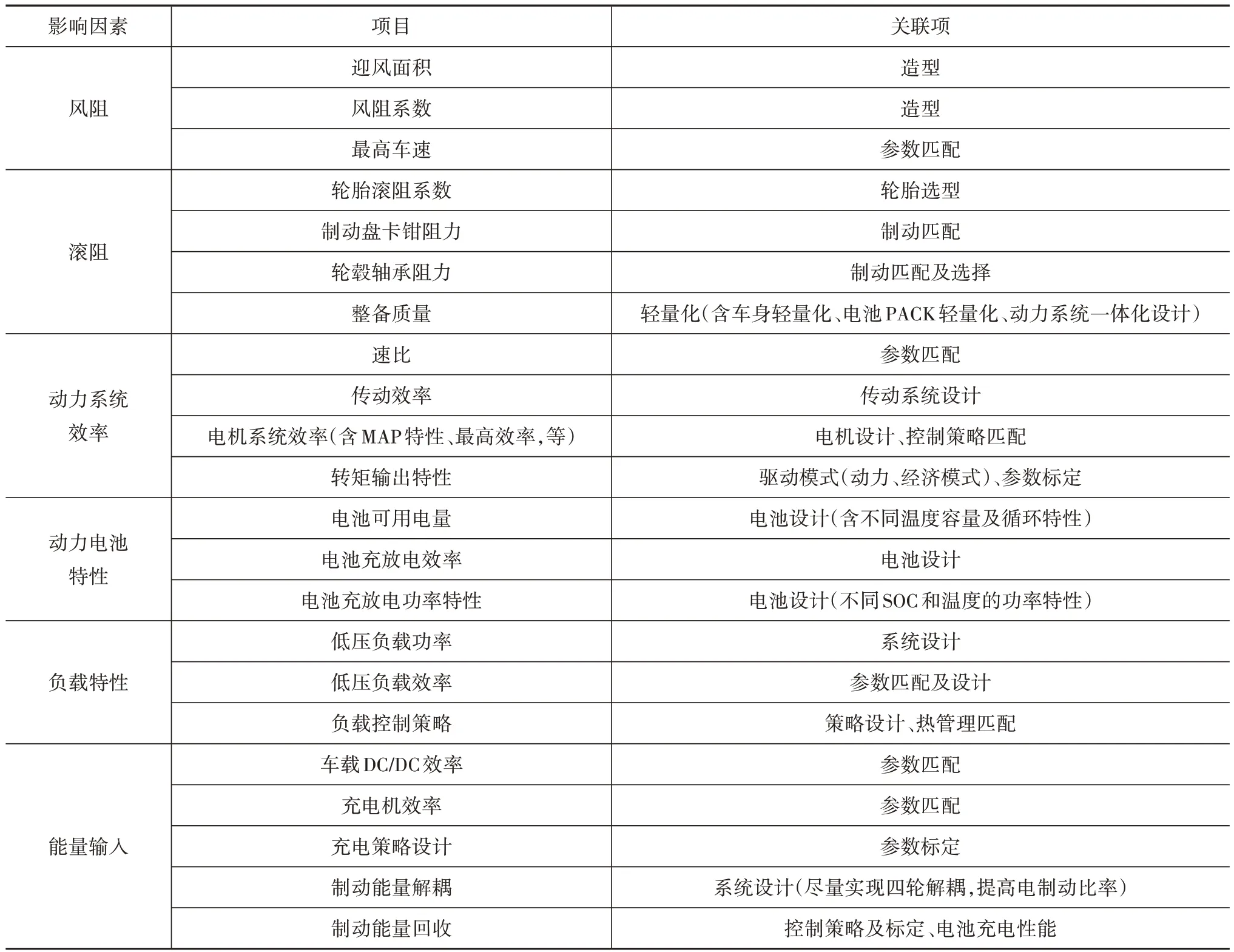

從以上的推導過程可以看出,該指標已經將蓄電池組、電機、傳動系的固有特性和電動汽車的使用條件相結合,同時反映了電動汽車具有的能力和實際使用效果。因此它作為電動汽車的匹配和經濟性指標,既反映了電動汽車動力傳動系統的匹配情況,也反映了電動汽車的電耗改善途徑。綜上分析,影響純電動汽車續航里程的主要因素如表2所示。

2.2 優化參數選擇

從以上可知,影響整車電耗的參數較多,為區分其相關參數對電耗影響的不同,將影響電耗的相關參數做如下歸一化處理。

式中:RCi為第Ci個參數電耗歸一化后的影響因子;J為單個工況下的電耗函數。最終的參數優化價值因子ECi可表示為

表2 影響純電動車電耗的主要因素

式中CS為該參數行業平均指標數值;Ci為該參數的測試值。其中ECi數值越大則此參數優化價值越大。基于以上評價方法,本文選擇電機效率、滾阻系數、制動回收率等幾個高價值優化參數進行優化。

2.3 整車仿真模型建立

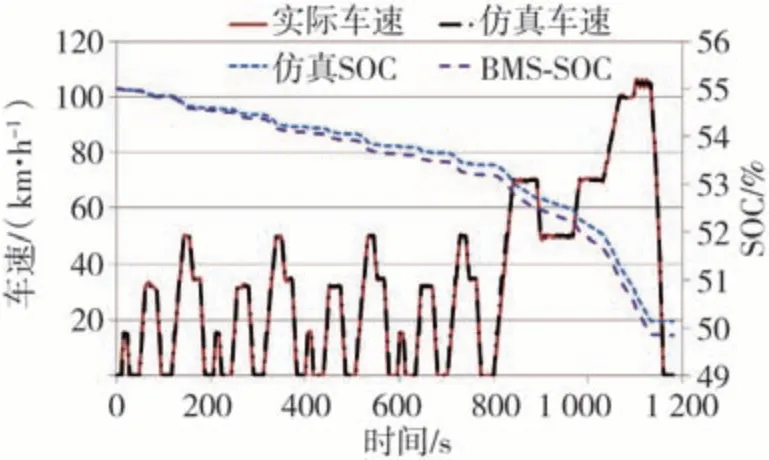

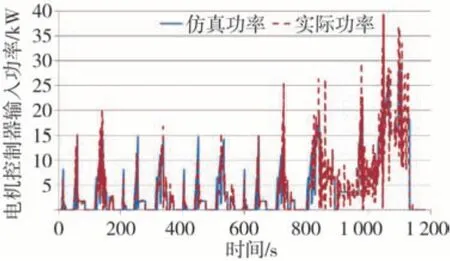

為進一步定性分析各系統參數對整車電耗的影響,本文中采用基于CRUSIE 軟件建立整車電耗優化的仿真分析模型,包含整車模型、電池模式、傳動系統模型和整車控制策略模式。其中整車控制策略模式由Matlab/Simulink 建立,并通過API 接口與CRUISE 建立聯合仿真分析模型。為驗證模型的準確性,本文中對仿真模型相關測試結果與實際情況進行比對。圖10 和圖11 分別為NEDC 工況校準曲線和電機功率校準曲線。從圖中可知仿真結果與試驗過程中實際車速、SOC變速數值比較吻合,同時在不同車速段,電機控制器輸入功率的平均值仿真結果與實際也相差較少,說明仿真模型具備較高精度。綜上所述,建立的車輛模型在經濟性能方面具備較高的仿真精度,因此可在此模型的基礎上進行效能提升的優化,并對預期性能進行評估分析。

圖10 NEDC工況校正對比曲線

3 改進措施與優化結果

3.1 優化電驅動系統

圖11 電機控制器功率校正對比曲線

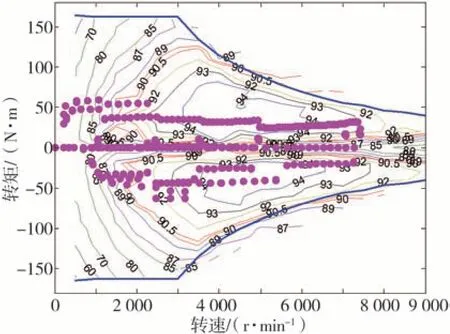

根據能量流測試結果,原電機驅動系統綜合效率偏低,更換新電機系統后,電機系統驅動效率MAP 圖如圖12所示,其中電機系統驅動效率最高達96.23%,其中系統效率大于80%的高效區間占比達85%,系統效率大于90%的區間達56.41%;同時通過仿真分析,電機在NEDC 下的工作點分布如圖13所示。從圖中可看出,電機常用工作點分布在更高效區間,平均效率提升約3.35%,根據仿真相關參數分析,在其他參數不變情況下,整車續航里程可增加約7.5 km。

圖12 優化后電機系統驅動效率MAP

圖13 優化后電機工作點

3.2 輪胎滾阻優化

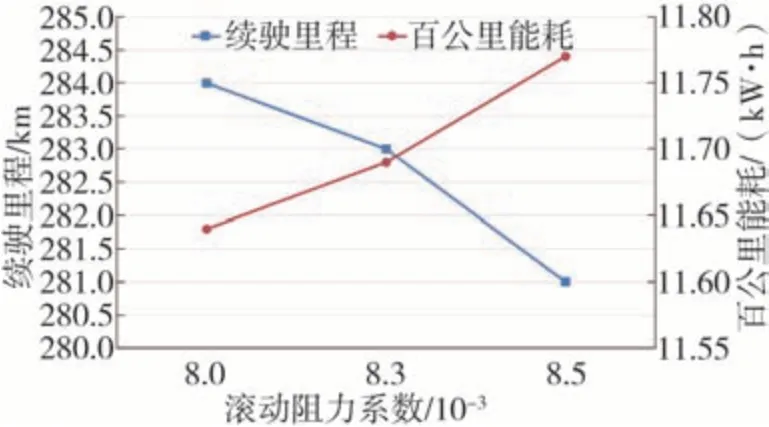

根據本文建立的仿真模型分析,滾阻對整車電耗有較大的影響,圖14 為不同滾阻系數輸入對電耗的影響關系圖。從圖中可看出滾動阻力系數每下降0.000 5,整車的百公里電耗下降0.1 kW·h。圖15為優化前后滾阻系數比對。

將優化后輪胎滾阻模型代入CRUSIE 仿真模型中,經過仿真計算,滾阻優化后的參數在NEDC 工況下可提升續航里程約8 km。

圖14 滾阻與整車電耗關系曲線

圖15 優化前后輪胎滾阻系數

3.3 制動能量回收系統及策略優化

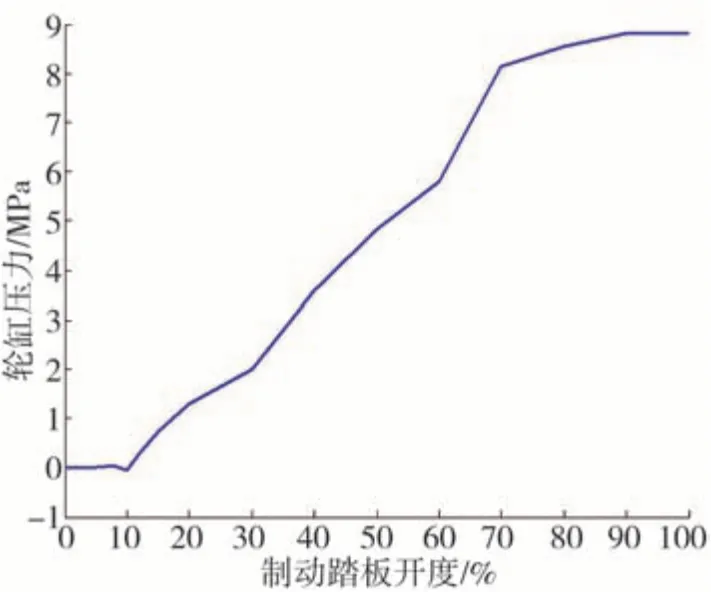

從前面的能量流測試中可以發現,整車制動能量回收率僅14.92%,存在較大提升空間,為進一步提升制動能量回收率。本文采取兩個措施,一是將原制動踏板進行改造,將制動踏板信號轉換為基于制動行程傳感器信號而非僅輪缸壓力信號。圖16為優化后制動信號與輪缸壓力的關系。

圖16 優化后制動踏板開度與輪缸壓力關系

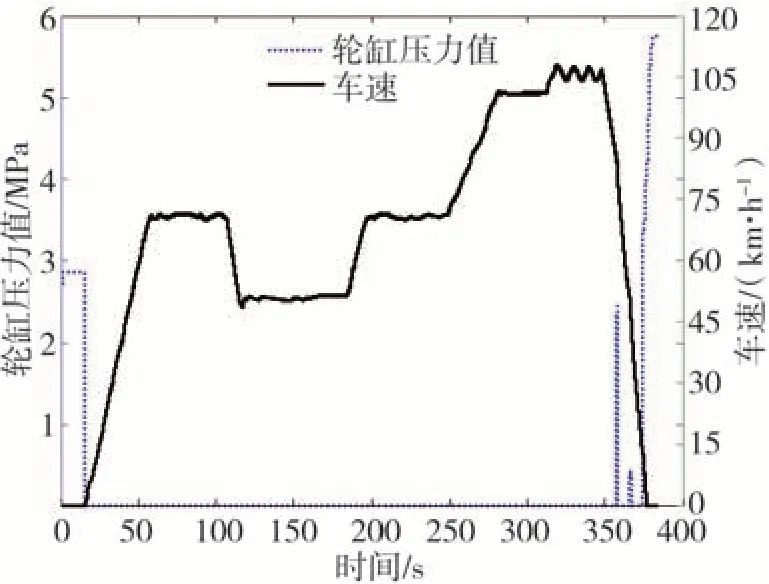

從圖中可以看出,采用制動踏板行程信號后,可充分利用原來由于缸壓較小產生的空行程,讓電機制動可提前10%左右開度介入,減少機械制動對能量的損耗,提升制動效能;另一方面對制動和滑行制動轉矩MAP 進一步優化,圖17 為EUDC 工況下制動開度關系。從圖中可知,車速從70 至50 km/h 減速行駛時,駕駛員并沒有踩制動踏板,僅靠電機滑行回收就能滿足此車速區間的制動需求,說明標定的電機滑行回收轉矩較為合理;圖中車速由100 至70 km/h減速行駛時,駕駛員輕微踩下制動踏板跟隨期望車速,然而制動輪缸并沒有建立液壓制動力,僅通過增加電機制動轉矩滿足制動需求,說明此車速區間標定轉矩合理。仿真結果表明制動能量回收效能可提高到17.8%以上。

圖17 EUDC工況下制動開度

3.4 附件策略優化

(1) 水泵及風扇控制優化

在測試過程中發現,充電機在整個運行過程中溫度偏低,且水泵運行較頻繁,造成附件電耗損失偏大,則進一步優化電動水泵控制策略如下。

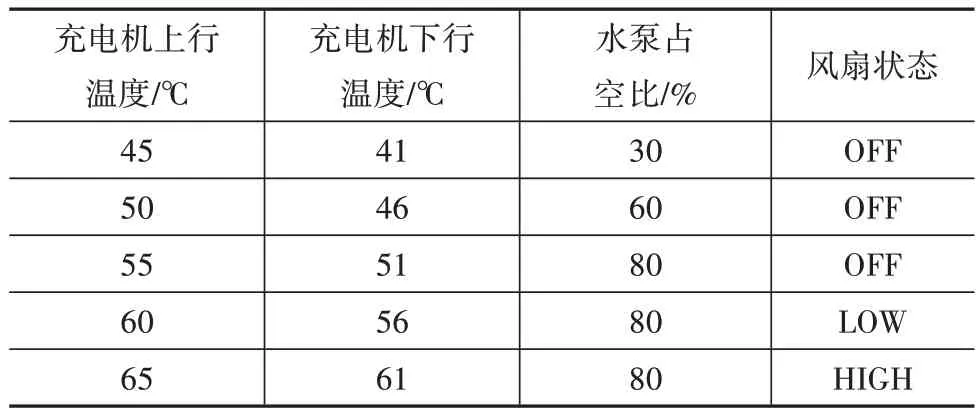

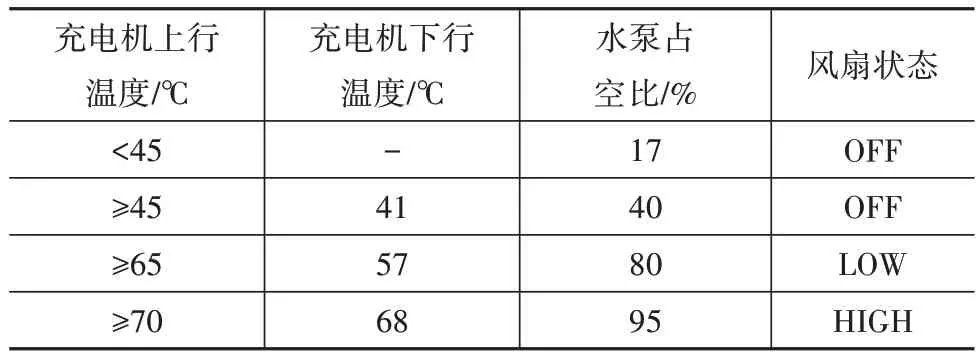

表3 和表4 分別為優化前后的充電過程水泵及風扇控制策略,從表中可看出,其主要控制策略是通過提高充電機上行溫度條件,同時降低水泵占空比(電流)。經測試整個充電環節低壓負載可降低電耗0.28 kW·h。

(2) DC/DC控制策略優化

在測試過程中DC/DC 充電效率偏低的主要原因是DC/DC 采用浮充的充電策略,DC/DC 平均輸出功率偏低,從而導致充電效率較低;為進一步提高效率,本文采用開關充電模式,即DC/DC 將蓄電池充電到14.2 V 后停止充電,當電池電壓低于12.5 V 且持續 10 s,則重新啟動 DC/DC 充電,使 DC/DC 始終處于額定功率狀態下工作,此時DC/DC 充電效率可由81.24%提升到90%,可綜合減少電耗約0.1 kW·h。

表3 優化前控制策略

表4 優化后控制策略

(3) 充電機充電策略

傳統的OBC 充電模式采用恒流再恒壓模式,但是由于電池電壓在低SOC 時與高SOC 時有較大偏差,則實際充電機的輸出功率變化較大,尤其是在低SOC 時輸出功率與核定功率相比明顯偏少,從而造成充電效率在整個充電過程中不能達到最優狀態。

本文中將恒流恒壓充電模式改為恒功率恒壓模式,在整個充電過程中,OBC基本保持在額定功率下工作,器件效率達到95%左右,較前期效率有一定提升,優化后綜合效率可由93.14%提高到94.5%;整車過程預計減少電耗約0.47 kW·h。

3.5 綜合優化測試結果

綜合采用上述優化措施,在轉鼓試驗臺上利用能量流方法對整車優化后能量重新進行測試。圖18為優化后整車能量流數據。

從相關數據分析可得:

(1)車輛NEDC 工況續駛里程達到301 km,電網充入電量33.712 kW·h,百公里能量消耗達到11.2 kW·h,整車電耗降低13.78%;

(2)驅動系統效率由83.68%提高到了86.2%,提升效果明顯;

圖18 優化后整車能量流數據

(3)車載充電機綜合效率由93.15%提升到94.5%,達到行業優秀水平;

(4)DC/DC充電效率由81.24%提升到90%;

(5)制動能量回收率由14.92%提升到18.08%,多回收制動能量約1.433 kW·h。

4 結論

(1)對某純電動汽車進行能量流測試分析,分析了常溫工況行駛及常溫充電時能量流分布,并對其核心部件電耗進行對標測試分析。

(2)建立了影響整車電量消耗的數學模型和基于CRUISE 的整車電耗優化分析模型。提出一種基于價值因子的優化參數選取方法。

(3)選擇電機效率、滾阻系數、制動回收率以及附件控制策略等幾個高價值優化參數進行優化。并對不同參數和優化策略對整車電耗的影響進行定量分析。

(4)優化后的整車能量流效率得到明顯改善,NEDC 工況下整車電耗降低了13.78%,進一步改善了純電動汽車能量利用的經濟性。表明該方法對純電動汽車電耗管控有較強的借鑒意義。