單晶及大晶粒鈮材電子束焊接工藝研究

黃俊峰,趙偉東,龔志江,陳明倫,2

(1.寧夏東方鉭業股份有限公司,寧夏 石嘴山,753000;2.稀有金屬特種材料國家重點實驗室,寧夏 石嘴山,753000)

上海硬X射線自由電子激光項目,屬于中國基礎科學重點工程“十三五”項目,需要超導腔的運行狀態達到Q值3×1010@16MV/m以上,大晶粒超導鈮材制造的超導腔會與細晶鈮材的超導腔同時應用。

在已完成的8支大晶粒1.3GHz 9cell超導鈮腔制造中,發現焊接之后IRIS與赤道的焊接收縮值與細晶鈮材相比不穩定,尺寸變化與設計要求差別較大;大晶焊件的晶體取向關系對焊接后的微觀組織關系影響較大,對超導腔性能產生直接影響。

大晶粒鈮材的微觀缺陷與超導腔的運行損耗有直接關系,良好的大晶鈮材焊接可獲得良好的微觀組織與更好的RRR值,從而有可能得到性能更好的超導腔[1-3]。

1 鈮材及焊接準備

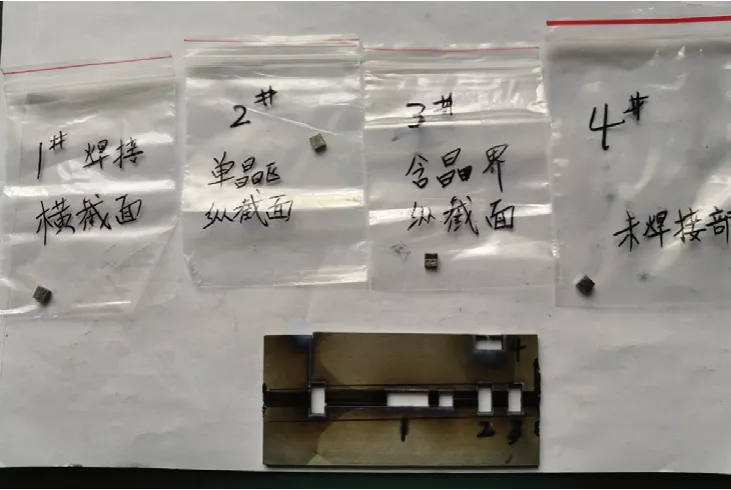

在標準大氣壓下,鈮的熔點為2468℃,是臨界超導溫度最高的單質金屬(臨界溫度Tc=9.2K),廣泛應用在射頻超導腔制造中,本文還準備了5組不同大晶粒鈮材進行焊接試驗(見圖1),尺寸為130×30×3(mm),RRR值為385的高純大晶鈮材進行焊接。

圖1 樣片

焊接設備采用的是高壓電子束焊機(70-150kV可調),焊接室真空度優于1×10-3Pa,具有電子束掃描功能。

樣片1與樣片2晶界未對應,樣片3和樣片4晶界完全對應,樣片5為兩個單晶樣進行焊接。

2 不同晶界的大晶粒鈮材之間焊接的焊接收縮分析

2.1 鈮材焊接

5組樣片的壁厚均為2mm,采用同一種焊接參數進行焊接,樣片之間對齊,全部使用力矩扳手,用2N.m的力矩壓緊以確保焊接的一致性,焊接室真空度<2×10-5mbar,焊接參數見表1,焊接結果為完全背成型(見圖2、圖3),焊縫背成型寬度在4.5mm~5mm之間。

表1 焊接工藝參數

圖2 焊接正面(焊道兩側為電子束劃線)

圖3 背成型情況

2.2 焊接收縮結果

采用統一的參數焊接,形成的正面熔寬與背成形表面寬度基本一致,使用設備坐標通過對樣片兩側邊沿距離進行測量計算,其焊接收縮也基本一致(見表2),表中為累積焊接收縮結果。

表2 樣片焊接收縮

從結果看,相同厚度不同晶界的大晶粒鈮材之間焊接的焊接收縮是基本一致的,沒有較大區別,但在焊接過程中,即使焊接樣片未背成型,表面焊與修飾焊也存在較大的焊接收縮量。

3 焊縫附近的RRR值變化分析

3.1 鈮材取樣

已經焊接的3個樣片上分別從不同位置使用線切割設備切割RRR值測試鈮樣片,尺寸為100mm×3mm×3mm,區域分別為熔融區、10mm處熱影響區,20mm處熱影響區,與本底鈮樣進行對照。

首先將鈮樣片超聲波除油,然后使用HF: HNO3:H3PO4=1:1:2溶液進行BCP(緩沖化學拋光)清洗10min,去除表面污染層和氧化層,干燥后進行檢測。

3.2 對鈮材進行RRR值檢測

超導鈮材的剩余電阻率(RRR)是反映其純度和熱導的重要參數,通過剩余電阻率(RRR)可判斷超導鈮材的雜質含量2。通過金屬的剩余電阻率(RRR)的定義可得出RRR值的計算公式:

式中:ρ(300K)——常溫下(300k)超導鈮材的電阻率。

ρ(4.2K)——低溫下(4.2K)超導鈮材的電阻率。

表4 鈮樣RRR值檢測結果

為確保測量的準確度,每個鈮樣均測量3次,最后取平均值,從表中結果看大晶鈮材焊接,熔融區以及距離焊縫10mm的熱影響區附近,RRR值與本底相比略有降低,但在距離焊縫20mm處與本底基本相等。RRR值的降低對超導腔的影響可忽略不計。

4 焊縫截面金相分析

4.1 鈮材金相取樣

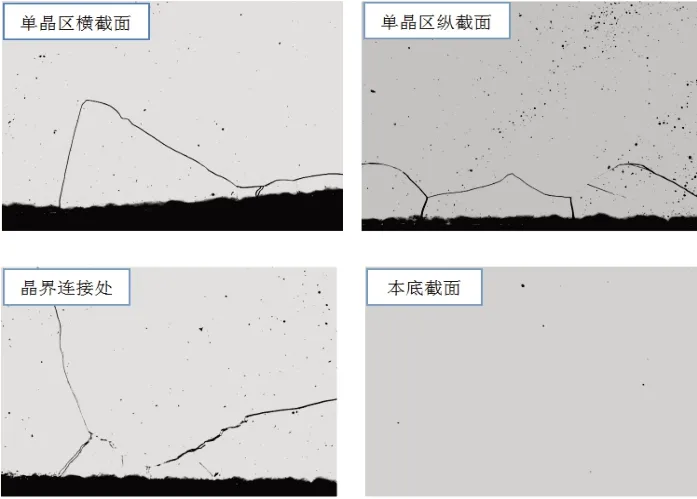

選取4號鈮樣片焊接熔融區進行金相檢查,分別為1#單晶區橫截面、2#單晶區縱截面、3#晶界連接處的縱截面,另外選取一處本底鈮樣進行對照,尺寸為5×5(mm),BCP清洗后進行金相觀察。

圖4 樣片選取部位

4.2 鈮樣金相照片

圖5 金相照片

從結果看,焊接熔融區的焊接收縮,會造成晶粒的破碎,對照本底截面,單晶區的橫截面與縱截面均出現了新的晶界,而且焊縫晶界的相連接處晶界的方向也發生了位移,焊縫附近的微小氣孔較本底增多,造成了RRR值的降低[4,5]。

5 結論

(1)2mm厚度大晶鈮材的焊接收縮在1mm左右,與大晶1.3GHz 9cell IRIS焊接相比(收縮在0.7mm~1.2mm),焊接收縮比較穩定,1.3GHz 9cell啞鈴焊接收縮的不穩定與不同力矩和結構有關,后續的腔體焊接全部采用額定力矩進行焊接,首先去除不同力矩的影響。

(2)從熔融區的金相照片來看,出現更多的黑點,這是焊接過程出現的微小氣孔,而且熔融區鈮材的晶粒發生碎裂現象,晶界也發生變化,但大晶鈮材焊接后的RRR值較為穩定,沒有較大幅度的降低。