轉爐銅锍吹煉終點判斷仿真研究

李林山,趙宇娟,金澤志

(銅陵有色金屬集團控股有限公司,安徽銅陵 244100 )

目前,大多銅生產企業在銅锍吹煉過程中采用人工經驗判斷吹煉終點,比如通過火焰法、噴濺物法、爐后釬樣法等判斷造渣終點或者造銅終點[1],這些判斷方法需要長期的實踐經驗積累,雖能有效把控銅锍吹煉的終點,但受操作員個人主觀因素居多,存在誤判情況,易導致欠吹或過吹情況發生,影響正常生產,甚至導致噴爐事故發生,因此部分學者對轉爐終點智能判斷進行了一系列的研究與應用[2-3]。

“冶化流程計算與在線控制系統開放平臺(METCAL)” 可以將冶金過程工藝流程圖、設備連接圖與計算流程圖融為一體,通過搭建全流程工藝數學模型,對過程參數進行分析和計算,實現對造渣終點和造銅終點的判斷。銅陵有色金冠銅業分公司(以下簡稱“公司”)采用METCAL 構建了轉爐銅锍吹煉終點判斷仿真模型,并根據質量平衡、熱平衡和元素平衡三大體系來控制吹煉過程中的冷料添加量和添加時機,應用實踐表明該模型對指導銅锍吹煉終點判斷起到了有效的輔助作用[4-7]。

本文在介紹轉爐吹煉銅锍傳統終點判斷方法及依據的基礎上,詳細闡述了轉爐銅锍吹煉終點判斷仿真模型的構建過程,并對仿真誤差的處理進行了論述。

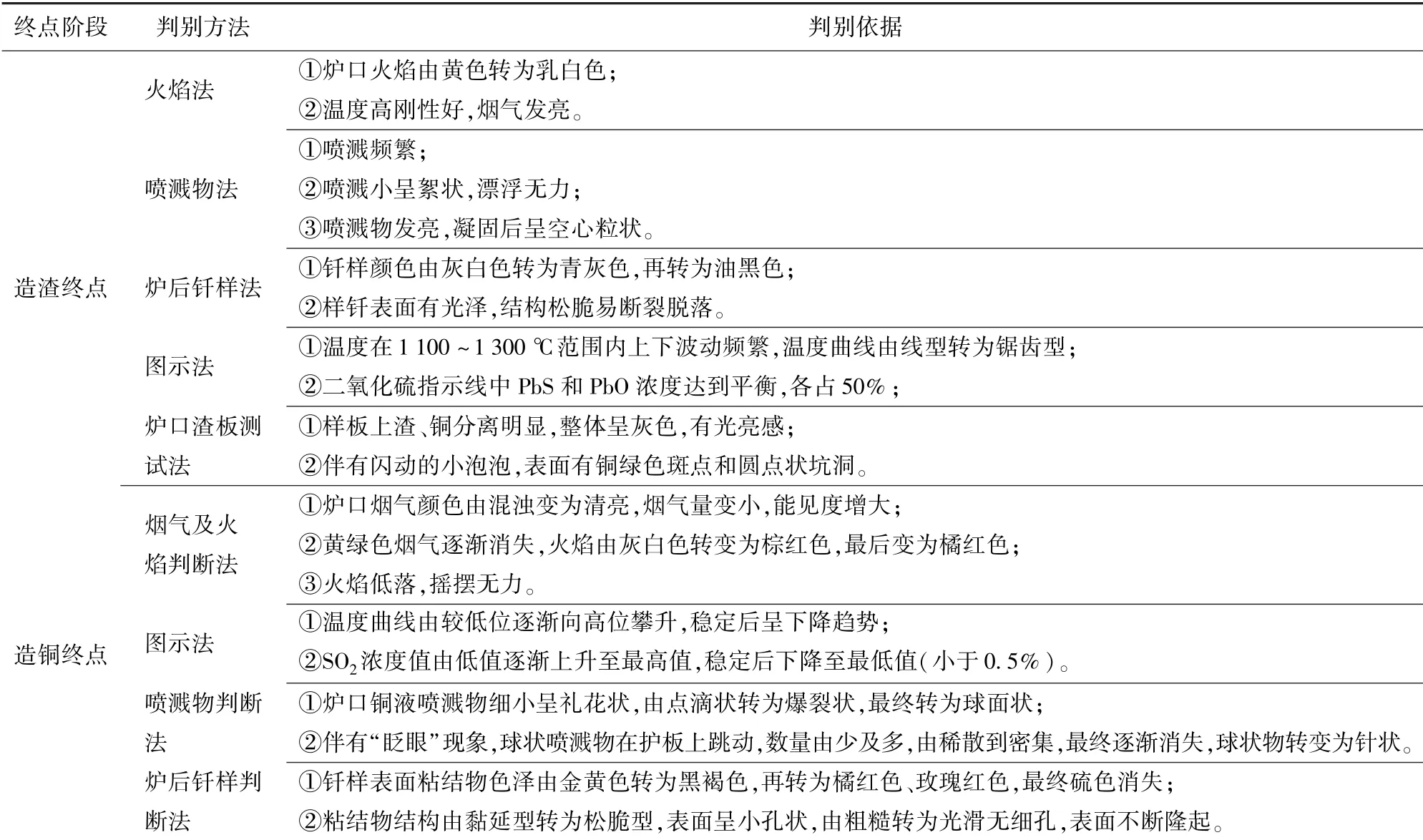

1 轉爐吹煉銅锍傳統終點判斷方法及依據

公司奧爐廠區采用奧斯麥特熔煉-PS 轉爐吹煉-回轉式陽極爐火法精煉工藝生產陽極銅。PS 轉爐以銅锍(FeS·Cu2S)為原料、以石英石(SiO2)為熔劑,將主要Fe 和S 元素脫除,得到98.5%的粗銅,其中Fe 元素生成鐵橄欖石(2FeO·SiO2)通過放渣排除,而S 元素被氧化生成SO2通過管道輸送進入硫酸工序制酸。整個銅锍吹煉過程涉及造渣和造銅兩個終點判斷,常見的終點判斷有以下幾種方法[8-10],詳見表1。

表1 轉爐銅锍吹煉終點判斷方法及依據

2 轉爐銅锍吹煉仿真模型

轉爐銅锍吹煉終點判斷仿真模型由物相計算數學模型、造渣1 期吹煉數學模型、造渣2 期吹煉數學模型和造銅期吹煉數學模型組成。單個模型分為單元創建、原料組成、產物組成、自定義約束條件、數學方程和運行計算五個部分。

2.1 仿真模型原理及判斷依據

銅锍吹煉的主要化學反應見式(1)~(5)。銅锍是Cu2S 和FeS 的熔體,根據式(5)可知銅對硫的親和力大于鐵,鐵對氧的親和力大于銅,銅锍吹煉過程中,鐵優先于銅參與反應[11]。

銅锍中的FeS 經式(1)和式(2)造渣除去,將白銅锍中殘留的Fe 作為造渣期終點判斷依據;銅锍中的Cu2S 經式(4)和式(5)造銅生成粗銅,將粗銅中殘留的S 作為造銅期終點判斷依據;白銅锍中的Fe含量和粗銅中的S 含量通過式(1)~(4)反應所需理論用氧及實際供氧量來確認。

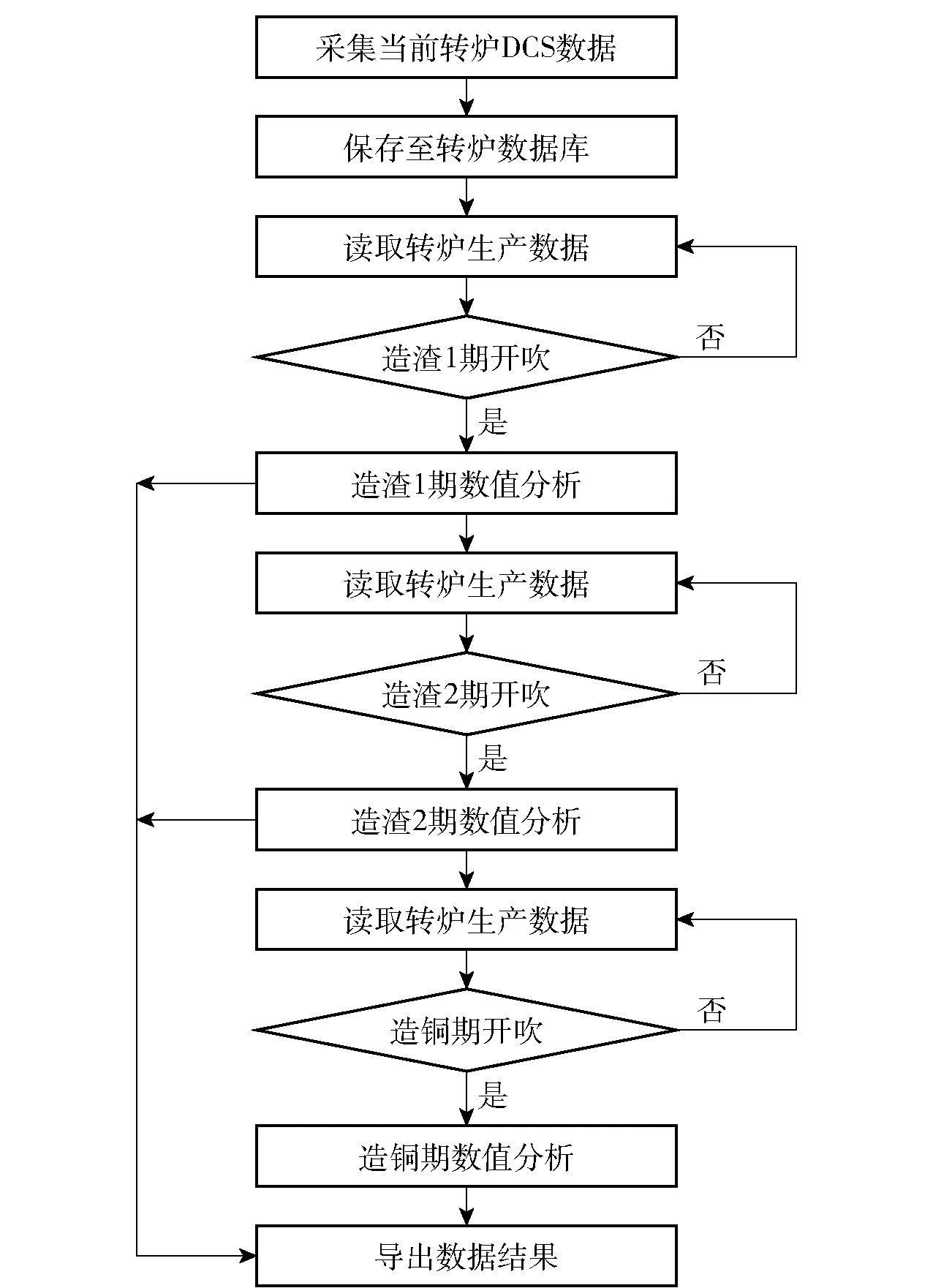

2.2 終點判斷仿真流程

轉爐銅锍吹煉終點判斷仿真模型實時在線讀取過程控制系統和數據庫,根據送風系統和爐體編碼器信息自動跟蹤銅锍吹煉進程,通過對投入物料進行元素與質量分解,結合模型預測耗氧量和瞬時送氧信息預測轉爐銅锍吹煉終點。具體仿真流程如圖1所示。

圖1 轉爐銅锍吹煉終點判斷仿真流程

2.3 單元創建

通過對熱銅锍、固鈹(冷銅锍)、白鈹(冷白銅锍)、床下物、精煉渣、冷銅、銅包殼、黑銅板、石英熔劑及其他含銅物料創建單元,分別設定其單元名、質量守恒策略、數量顯示格式等,其相應的物料轉化關系如圖2所示。

圖2 仿真模型物料轉化流程

2.4 原料組成

通過對創建的單元進行原料組成分類,劃分元素、化合物組成及含量比例,為自定義約束關系創建自定義變量。以銅锍原料銅锍為例,銅锍類物料在使用時常常只會提供銅锍品位(Cu%)這一個成分數據,所以其中的SiO2百分含量預設值0.1%為生產實踐典型數據,其余元素在此設為x。雖然Cu 元素百分含量是已知的,但為了方便輸入處理,其實際值放到自定義約束中處理,這里也設為x。其組成有Cu、Fe、S、SiO2、Other,相應比例均設為x。

2.5 產物組成

通過對單元物料中的元素進行產物分析,推導其產物組成并設置自定義變量。以銅锍為例,其物相組成簡化為:Cu2S、FeS、Fe3O4、SiO2和Other,相應組分比例均設為x。

2.6 約束條件

對目標值進行物相組成邏輯關系搭建,以Cu元素為例,通過經驗式(6)~(7)分別計算S 和Fe元素的含量[12]。

銅锍物相計算自定義約束關系如下所述。

約束條件1:指定原料銅锍1 中的Cu 分數含量=S1 銅锍G/100。其中S1 銅锍G 為全局變量,表示S1 期投入熱銅锍的銅锍品位(Cu%)。因為本例用到的是用于S1 期的熱銅锍原料單元,所以這里用S1 銅锍G。若是其他吹煉期或不是熱銅锍原料,則要用相應的全局變量來替代S1 銅锍G。

約束條件2:用經驗公式(6)描述鐵與銅的定量關系。

約束條件3:用經驗公式(7)描述硫與銅的定量關系。

約束條件4:指定銅锍量。

若指定添加的熱銅锍質量,即可通過自定義的四個約束條件確定Fe 和S 的質量。通過對單個單元創建數模方程,可確定物料指定與投入的函數關系。以銅锍單元為例,構建的數模方程見表2。

表2 銅锍數模方程

表中10#和11#函數可依據經驗公式(6)和(7)得到,表1 方程中:x1為設定銅锍1,kg;x2為設定銅锍1 中的Cu,kg;x3為設定銅锍1 中的Fe,kg;x4為設定銅锍1 中的S,kg;x5為設定銅锍1 中的O,kg;x6為設定銅锍1 中的Other,kg;x7為投入銅锍,kg;x8為投入銅锍中的Cu2S,kg;x9為投入銅锍中的FeS,kg;x10為投入銅锍中的Fe3O4,kg;x11為投入銅锍中的SiO2,kg;x12為投入銅锍中的Other,kg。

2.7 運行計算

以銅锍單元為例,計算結果見表3。

表3 銅锍單元計算表

3 仿真數據分析

銅锍吹煉過程分造渣一期(簡稱S1)、造渣二期(簡稱S2)和造銅期(B)三個階段,兩次造渣期的數值分析相互獨立,結合原料投入量和送風流量預測造渣終點,造銅期以造渣期數值分析結果為基礎完成造銅終點預測。

3.1 造渣一期數據分析

轉爐銅锍吹煉終點判斷仿真模型通過在線讀取銅锍、石英熔劑和低品位的含銅冷料等生產數據,自動進行跟蹤計算。通過追蹤觀察10 爐次的轉爐銅锍吹煉過程,其S1 期用氧、吹煉時長及偏差分別見表4 和表5。S1 期整體用氧偏差在- 5.48%~2.46%之間,其中±3%以內占比80%,最小偏差為-0.60%;S1 期整體吹煉時長偏差在-4.65%~3.45%之間,負值表示過吹(下同),正值表示欠吹(下同),其中第六組預測結果與實際吹煉時長完全一致。

表4 造渣一期實際與預測用氧對照表

表5 造渣一期實際與預測吹煉時長對照表

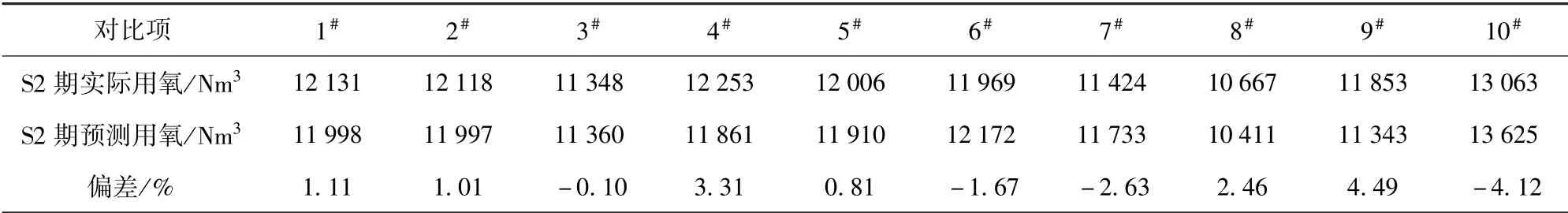

3.2 造渣二期數據分析

造渣二期數值分析繼一期完成造渣、放渣作業后重新讀取第二次投料數據進行數值分析,其S2 期用氧、吹煉時長及偏差分別見表6 和表7。S2 期整體用氧偏差在± 5% 以內,其中± 3% 以內占比70%,最小偏差為-0.10%;S2 期整體吹煉時長偏差在±5%以內,其中第三組預測結果與吹煉時長一致。S2 期數值分析結果與S1 期偏差度較為一致,預測效果良好。

表6 造渣二期實際與預測用氧對照表

表7 造渣二期實際與預測吹煉時長對照表

3.3 造銅期數據分析

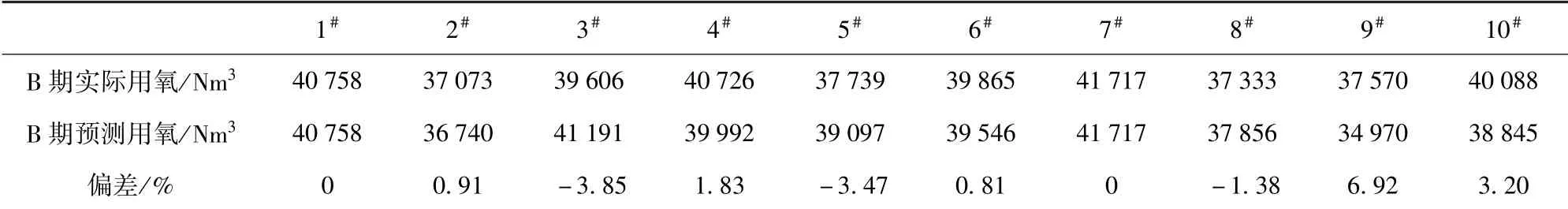

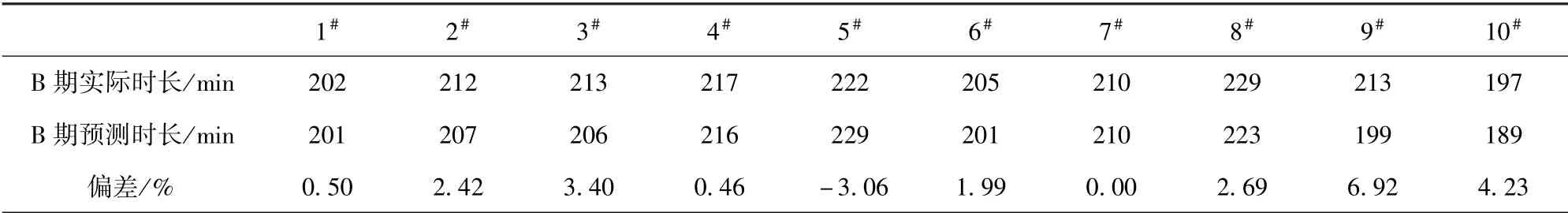

銅锍吹煉造渣反應完成后剩余大量白銅锍(Cu2S),結合添加冷銅信息作為造銅期的數據分析基礎。由表8 可知,預測的用氧量較實際用氧量正偏差居多,少數爐次預測準確,但波動較大,其中最高偏差達6.92%。從表9 可以看出,B 期整體吹煉時長較長(超過S1 和S2 之和),預測吹煉時長同樣表現為正偏差居多,10 爐次中僅1 爐次表現為過吹,起到了良好的預警作用。

表8 造銅期實際與預測用氧對照表

表9 造銅期實際與預測吹煉時長對照表

4 仿真誤差處理

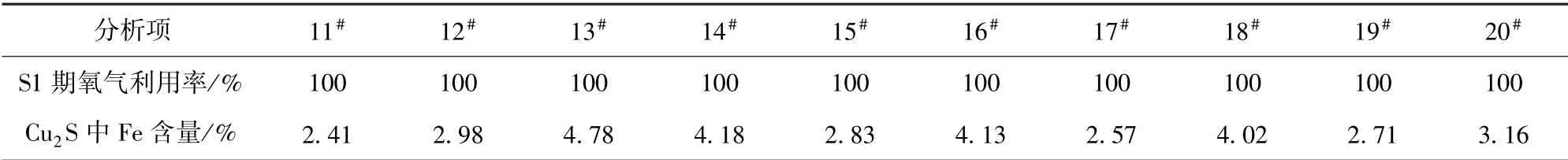

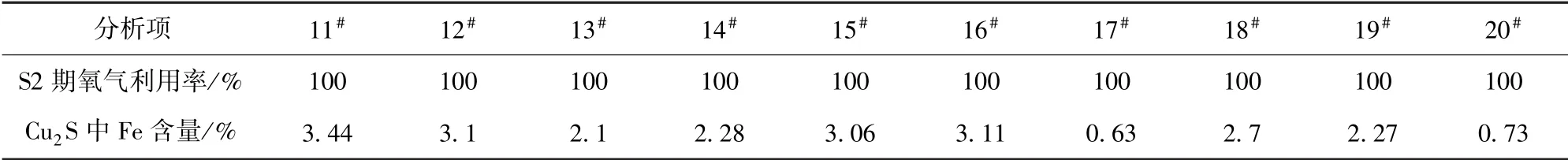

銅锍吹煉結束后對白銅锍(Cu2S)中殘留的Fe含量進行分析化驗,其結果見表10、表11,S1 期Cu2S 中Fe 含量在2.41%~4.78%范圍內,S2 期Cu2S中Fe 含量在0.63%~3.44%范圍內。

表10 S1 期仿真誤差修正參數

表11 S2 期仿真誤差修正參數

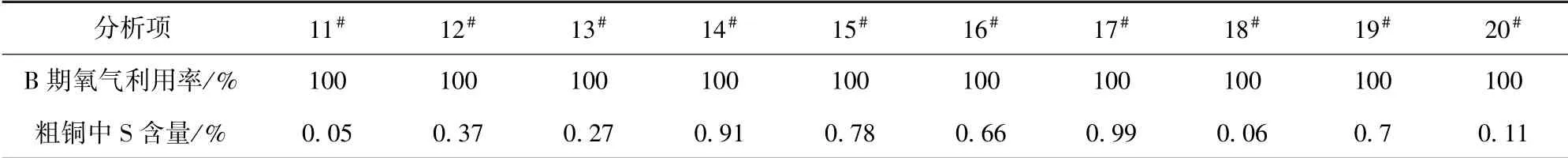

銅锍吹煉結束后對粗銅中S 含量進行分析化驗,其結果如表12所示,B 期粗銅中S 含量在0.05%~0.99%范圍內。

表12 B 期仿真誤差修正參數

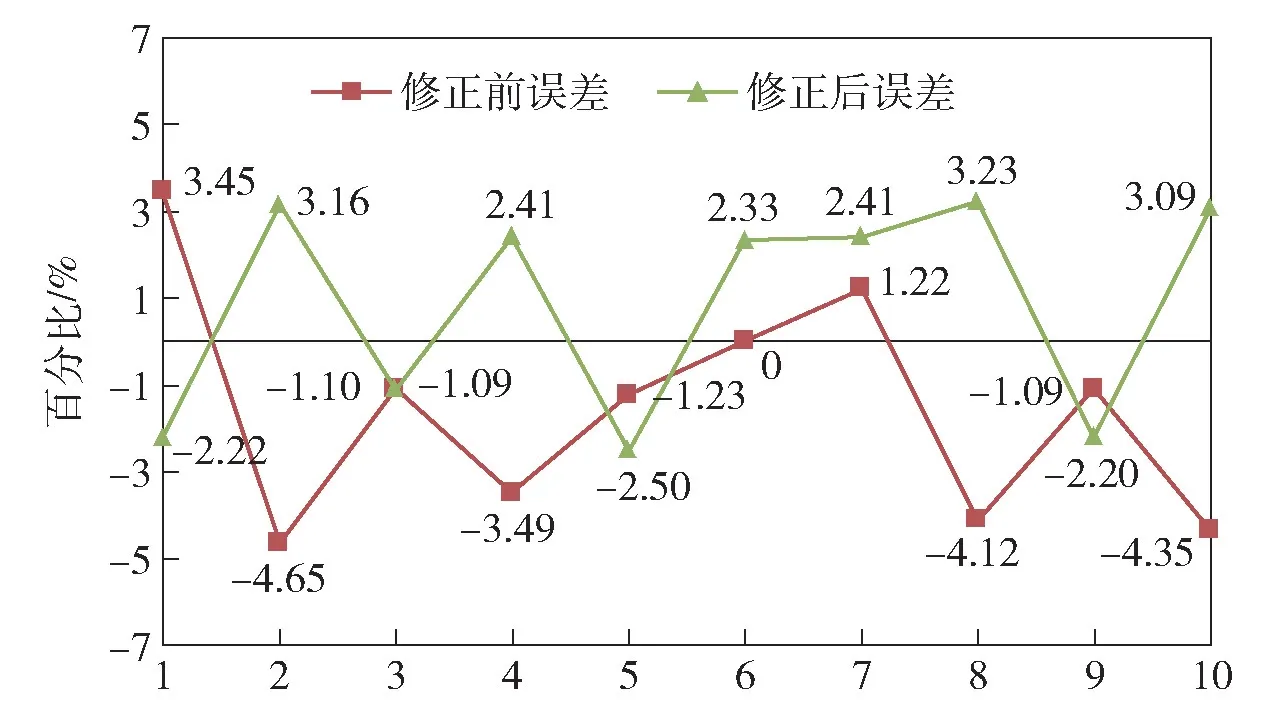

通過求取10 組實驗數據Cu2S 中含Fe 含量和粗銅中S 含量的平均值,將S1 期造渣終點仿真誤差修正參數(Cu2S 中Fe 含量)設為3.38%,S2 設為2.34%,B 期造銅終點仿真誤差修正參數(粗銅中S含量)設為0.49%。修正前后的造渣一、二期和造銅期的預測結果誤差如圖3~5所示。

圖3 造渣一期修正前后誤差對比圖

圖4 造渣二期修正前后誤差對比圖

通過圖3~5 造渣一期、造渣二期和造銅期修正前后誤差對比圖可以看出,造渣一期的偏差由-4.65%~3.45%縮小至-2.50%~3.23%,造渣二期的偏差由-4.92%~4.11%縮小至-3.28%~3.45%,造銅期的偏差由-3.06%~6.92%縮小至-3.05%~3.29%。造渣期和造銅期終點判斷值經修正后,誤差范圍有所縮小,判斷精準度提高。以此類推,通過進一步擴大實驗次數,最終獲取的仿真誤差修正參數會更接近生產實際值,起到的終點判斷效果更好,判斷精準度更高。

圖5 造銅期修正前后誤差對比圖

5 結語

轉爐銅锍吹煉仿真模型結果顯示,造渣期時長終點判斷誤差在±5%,造銅期時長終點判斷誤差在±7%,同時分析了白銅锍中鐵含量對造渣終點判斷的影響和粗銅中硫含量對造銅終點判斷的影響程度,造渣期對應的Cu2S 中Fe 含量在0.63%~4.78% 范圍內,造銅期對應的粗銅中S 含量在0.05%~0.99%范圍內。通過數據分析,S1 期仿真誤差修正參數設置為3.38%,S2 期仿真誤差修正參數設置為2.34%,B 期仿真誤差修正參數設置為0.49%。從本文造渣和造銅的終點判斷結果來看,確實起到了輔導轉爐銅锍吹煉的工藝操作,后期可通過大數據的積累進一步提高銅锍吹煉終點判斷仿真模型判斷精準度。