淺議擠出中空成型機的高效率擠出塑化系統的研制與發展(一)

邱睿 邱建成

前言

擠出中空成型機現在許多吹塑制品的生產方面已經基本形成生產線在生產,如2 L~30 L 系列的塑料桶的生產,已經基本上實現雙工位自動化生產,一些容積較小的產品還實現了雙工位多摸頭生產,極大的提高了產品的生產效率和產品重量,為規模化,批量化大生產中空吹塑制品開創了良好的開端。高效率塑化擠出系統是中空成型機生產線最主要的部件之一,對于高效率、高質量生產吹塑制品起到至關重要的作用。

在下面的文章中簡要介紹高效率塑化系統的工作情況與研發狀況。

1. 高效率塑化擠出系統

擠出吹塑中空成型機的塑化裝置包括塑化平臺、擠出機等。目前國內外擠出吹塑中空成型機使用最多的是單螺桿。

隨著工業技術的發展,塑化平臺從以往的單一功能到具有升降、轉動、左右平移等復合功能。

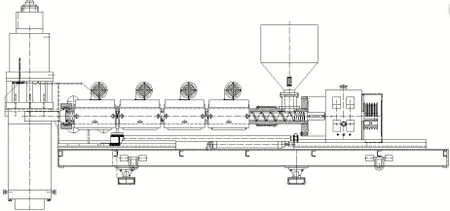

圖1 具有前后、左右平移功能的塑化平臺

在圖1 所展示的可以前后、左右平移的塑化平臺,在高速生產機型中還要求機頭在短時間內抬升一定高度,因此還需增加轉動功能。在設計塑化平臺時,還要從提高使用方便性裝配快速準確方面入手,做到電氣線路、氣路、水路橫平豎直、整齊劃一、易于辨識等。同時設計平臺時要采用國際通用的標準,注重安全方面的考慮。

圖2 塑化平臺俯視圖

擠出吹塑中空成型機多數采用普通單螺桿擠出機,擠出機主要包括驅動裝置、機筒螺桿、加熱冷卻裝置、換網裝置,如圖2 所示。驅動裝置一般采用直流電機或三相異步電機(配變頻器)輸出轉速和扭矩,再通過皮帶或聯軸器連接到減速機。近年來很多廠家采用減速機直連電機的形式,其結構緊湊、效率高、美觀、噪音低等;大功率電機直連減速機是未來多年的發展趨勢。低速大扭矩交流伺服電機在低速范圍下具有較好的轉矩輸出特性,其結構簡單、體積小、效率高、響應迅速、過載能力強;采用低速大扭矩交流伺服電機直接驅動螺桿,可以省去減速機,實現對機械負載的直驅,提供系統的傳動效率和控制精度以及系統運行的可靠性,降低能耗。目前在注塑機行業已經實現伺服電機直驅螺桿,擠出吹塑中空成型機領域只有國外少數廠家可以提供。采用伺服電機直驅是未來多年的擠出吹塑中空成型機一個發展方向。

機筒螺桿是擠出機最核心的部件,在具體使用中根據需要加工的物料特性需要配套專用的機筒螺桿。對擠出吹塑中空成型機來說大多情況下加工的是聚乙烯,高速化和高效化是現代擠出機的重要發展方向。

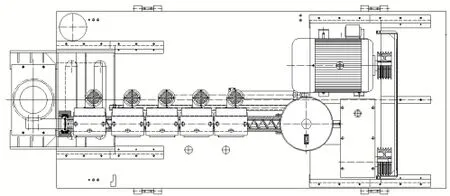

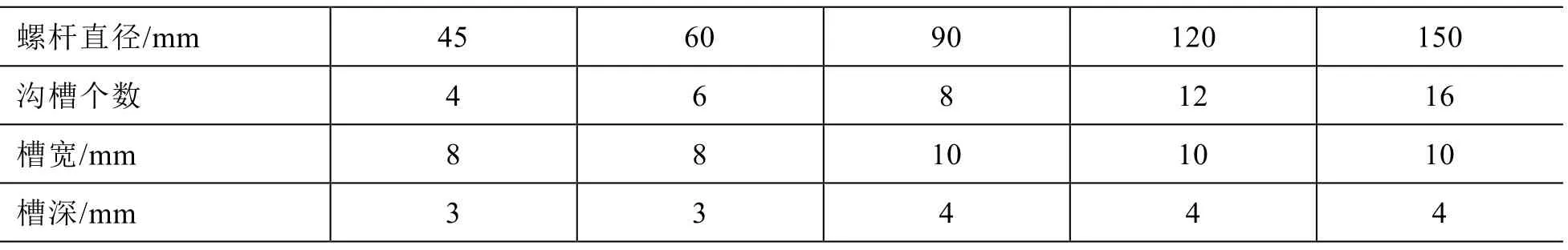

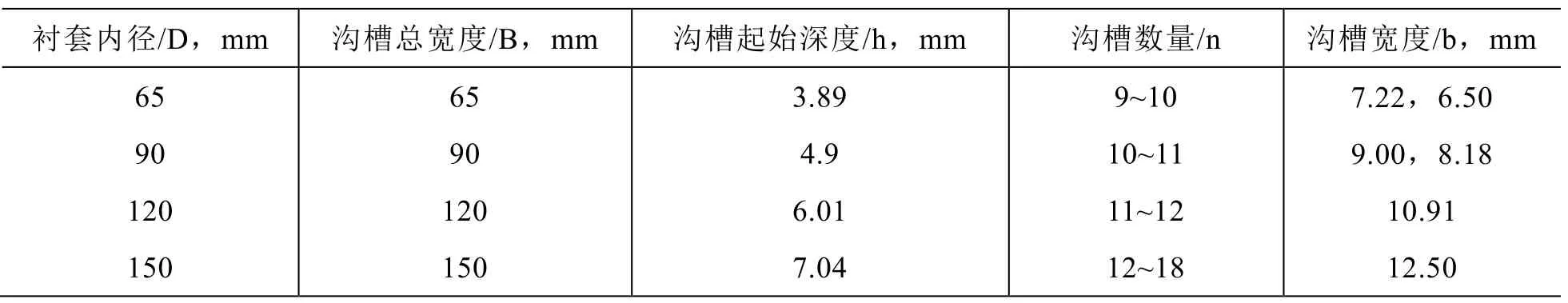

早期的機筒內部是全部光滑的。1968 年,德國亞堔工業大學塑料加工研究所研發的機筒開槽擠出機,被作為軸向直槽機筒螺桿擠出機的標志。隨著螺桿轉動,螺桿螺槽內物料與機筒和機筒溝槽內物料存在相對運動,聚合物材料之間的內摩擦系數是聚合物材料與光滑金屬間外摩擦系數的1.5-5 倍,因此溝槽機筒單螺桿擠出機能顯著地提高固體物料輸送效率。隨后國內外眾多先驅對機筒溝槽參數進一步深入研究,在槽軸向長度、槽深度、槽數量、槽錐度、加工工藝參數等等已經得到的很好的驗證。直開槽加料段的溝槽結構形式通常是直線型,與螺桿軸線平行。直開槽的斷面形式有矩形、三角形、鋸齒形等。矩形斷面溝槽多用于粒狀原料,圓形(三角形)斷面溝槽用于加工粉狀原料。溝槽的長度在2.5~6D(D 為螺桿直徑)范圍內。溝槽個數大約為螺桿直徑的1/10。溝槽深度必須大于顆粒的最大尺寸,一般在1~4 mm。溝槽寬度與螺桿直徑有關。溝槽尺寸如表1 所示。

表1 機筒溝槽基本尺寸

表2 加工HDPE 粉料的開槽襯套軸向錐形溝槽參數

很多情況下,機筒的開槽處設計為單獨的零件,該零件稱為開槽襯套。

⑴ 開槽襯套溝槽的基本數據:

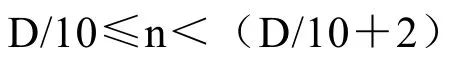

開槽襯套溝槽的最優化形狀設計應該由塑料材料實驗來確定,從實驗中得出溝槽的數量n 近似為:

式中D 為螺桿直徑,n 為溝槽的數量。

加工HDPE 或是HMWHDPE 粉料時,開槽襯套的軸向錐形溝槽參數可參考表2 選擇。

溝槽的入料錐角β ,對于 HDPE,β 可取15°,對于粉料,β 可取至5°。

溝槽的長度L,根據實驗與實際應用,L 可取(3~5)D(D 為螺桿直徑)。

加工粒料時,開槽襯套的溝槽深度、寬度與塑料原料的尺寸、形狀有關,溝槽的寬度應大于粒料的平均尺寸,溝槽深度h 可取粒料平均尺寸的1/2,溝槽寬度b 可參考表2-3 選擇。

表3 加工粒料的開槽襯套溝槽寬度參數

需要強調說明的是:機筒進料端開槽的數據由于擠出機采用的塑料原料的不同,或者是采用的原料分子量的不同,其具體參數也會不同,需要針對不同的塑料原料與原料的分子量來確定這些具體參數的設置。而往往這些具體參數的設定的背景是需要做許多繁復的試驗、測試和計算機模擬及計算。

⑵ 開槽襯套的溫度控制:

開槽襯套在充分冷卻的情況下,加工HMW HDPE 粉料時,產量可以提高180%,能效可提高20%以上,這是因為襯套被充分冷卻時,在進料段建立了很高的壓力,因此需要增加螺桿的工作扭矩。因為HMWHDPE 粉料的剪切應力較高,可以明顯提高輸送能力,所以也利于提高能效。

但開槽襯套充分冷卻需要消耗較大的能量,會使螺桿的驅動裝置增加能量或使機筒增加升溫的能耗。因此改善開槽襯套擠出機的能效主要是選擇較好的襯套冷卻溫度,理論分析與實踐證明,一般情況下,只要塑料原料固體床與襯套接觸的界面上不產生塑料熔膜,較高的襯套溫度和較低的螺桿溫度有利于提高擠出機的產量。

根據塑料原料品種的不同,襯套溫度也不同,對于普通的HDPE、LDPE、PP 等塑料原料,襯套溫度可控制低一些(40~60℃),對于 HMW HDPE、LLDPE 等塑料原料,襯套溫度可控制高一些(60~90℃);對于一些工程塑料襯套溫度可控制更高一些,如ABS 為90~110℃,PA6 為140~180℃。此外,開槽擠出機開始工作時,開槽襯套的溫度可以設置高一些,有利于適當降低開機時的功率輸入,正常運行后可以適當降低襯套的溫度,以保證輸送量的穩定。可在擠出機開槽襯套的部位設置自動控溫裝置,可使擠出機的運行狀況處于較好的節能狀態和適用不同塑料原料對襯套溫度的要求。

⑶ 減少開槽襯套及進料段前端磨損的措施:

從多年使用的情況看,“IKV”結構也還是存在一些缺陷,比如螺桿與機筒的進料段前端約4~10 倍螺桿直徑的區域以及開槽襯套磨損較快,磨損后生產效率會很快下降;雖然加強這一區段的冷卻能夠減緩部分磨損,也能部分提高擠出量,但冷卻所帶走的能量會明顯偏高。在這一部位上,采用雙金屬螺桿和雙金屬機筒可以明顯提高耐磨性能1-2 倍以上,價格提高僅約為50%。從投入產出比來說是可行的。目前,多家螺桿制造公司已經能較好的制作雙金屬螺桿和雙金屬機筒,采用高壓速(HP/HVOF)全面合金披覆的熔射技術使合金層全面覆蓋螺桿的所有表面。并將機筒的表面合金含鎢10%提高到30%及50%,能較好的解決“IKV”螺桿進料段前端螺桿、機筒磨損較快的問題。同時改善螺桿進料段的設計也能提高耐磨的能力,如將進料段螺棱設計成為雙螺棱結構能有效改善磨損情況。

對于已經磨損的螺桿機筒,應將其及早更換。否則,為彌補其產量降低所花費的用電費用將很快沖抵設備更新的費用。從工廠的實際來考察,當擠出機的產量下降5%時,就應及時進行更換,不然產量將很快就會下降10%以上。以致造成更多的人工和電能浪費。

目前在國內眾多生產企業,從實際生產成本出發,大都采用簡易化的開槽機筒。隨著高速化高效化的發展,一些中空成型機制造廠家在研制IKV 結構擠出機的基礎上,將分離型螺桿與屏障型螺桿形式與IKV 結構形式有機地結合在一起,研制出了高效率、綜合性能優良的單螺桿擠出機,并將其用于擠出吹塑中空成型機上,取得了較好的使用效果。在今后一段時間國內還是以開發實用的IKV 擠出機為主要趨勢之一。

提高固體物料輸送效率的最新研究是機筒上開設與螺桿螺紋方向相反的螺旋溝槽從而實現固體物料的正位移輸送。

在提高固體物料的輸送效率的同時,要提高物料的熔融效果,螺桿的設計要采用更加復雜的結構,提高物料的熔融效率和混煉效果。螺旋溝槽機筒將是機筒的發展趨勢之一。

在擠出機的各個環節中,螺桿設計的好壞往往是關鍵的一環,螺桿參數和結構的適當更新往往有可能促使擠出機生產率有較大的提高,質量有較大的改善,擴大擠出機的使用范圍。

螺桿是擠出機的心臟,是擠出機的關鍵部件,螺桿的性能好壞,決定了一臺擠出機的生產率、塑化質量、填加物的分散性、熔體溫度、動力消耗等。是擠出機最重要的部件,它可以直接影響到擠出機的應用范圍和生產效率。通過螺桿的轉動對塑料產生擠壓的作用,塑料在機筒中才可以發生移動、增壓以及從摩擦中獲取部分熱量,塑料在機筒中的移動過程中獲得混合和塑化,黏流態的熔體在被擠壓而流經口模時,獲得所需的形狀而成型。與機筒一樣,螺桿也是用高強度、耐熱和耐腐蝕的合金鋼制造而成。

由于塑料的種類很多,它們的性質也各不相同。因此在實際操作中,為了適應不同的塑料加工需要,所需的螺桿種類不同,結構也有各有差別。以便能最大效率的對塑料產生最大化運輸、擠壓、混合和塑化作用。

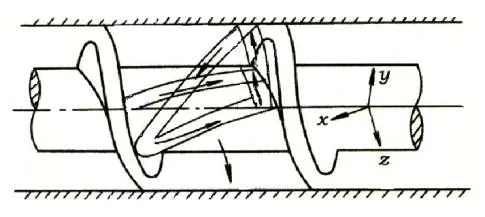

圖3 熔體在螺桿、機筒中的流動示意圖

表示螺桿特征的基本參數包括以下幾點:直徑、長徑比、壓縮比、螺距、螺槽深度、螺旋角、螺桿和機筒的間隙等。

最常見的螺桿直徑D 大約為45~150 毫米。螺桿直徑增大,擠出機的生產效率也顯著提高。螺桿工作部分有效長度與直徑之比(簡稱長徑比,表示為L/D)通常為10~42。L/D 大,能改善物料溫度分布,有利于塑料的混合和塑化,并能減少漏流和逆流。提高擠出機的生產能力,L/D 大的螺桿適應性較強,能用于多種塑料的擠出;但L/D 過大時,會使塑料受熱時間增長而發生降解,同時因螺桿自重增加,自由端撓曲下垂,容易引起機筒與螺桿間的摩擦而擦傷,并使制造加工困難;增大了擠出機的功率消耗。過短的螺桿,容易引起混煉的塑化不良。根據塑料熔料的特性,可根據以下的幾個方面來考慮選擇長徑比。

⑴ 短螺桿的優點:

① 物料在機筒內停留時間短,熱敏性塑料受熱時間短,這樣可減少降解的機會。

② 塑化的機器占用空間小。

③ 扭矩要求低,使螺桿強度和驅動功率要求會低一些。換件修理時成本低一些。

⑵ 長螺桿的優點:

① 有更高的生產效率和熔體擠出量。

② 塑化熔融效果更好,有更好的混煉和更加均勻的輸出。

③ 熔體具有較高的擠出壓力。

④ 能夠充分利用熱能,相對節能。

機筒內徑與螺桿直徑差的一半稱間隙δ ,它能影響擠出機的生產能力,隨δ 的增大,生產率降低.通常控制δ 在0.1-0.6 毫米左右為宜。δ 小,物料受到的剪切作用較大,有利于塑化,但δ 過小,強烈的剪切作用容易引起物料出現熱機械降解,同時易使螺桿被抱住或與機筒壁摩擦,而且,δ 太小時,物料的漏流和逆流幾乎沒有,在一定程度上影響熔體的混合。螺旋角Φ 是螺紋與螺桿橫斷面的夾角,隨Φ 增大,擠出機的生產能力提高,但對塑料產生的剪切作用和擠壓力減小,通常螺旋角介于10°到30°之間,沿螺桿長度的變化方向而改變,常采用等距螺桿,取螺距等于直徑,Φ 的值約為17°41′;壓縮比越大,塑料受到的擠壓比也就越大。螺槽淺時,能對塑料產生較高的剪切速率,有利于機筒壁和物料間的傳熱,物料混合和塑化效率越高,反而生產率會降低;反之,螺槽深時。情況剛好相反。因此,熱敏性材料(如聚氯乙烯)宜用深螺槽螺桿;而熔體粘度低和熱穩定性較高的塑料(如聚酰胺),宜用淺螺槽螺桿。

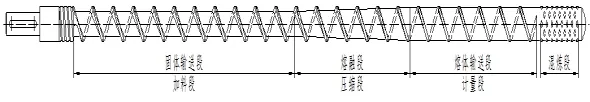

常用的擠出吹塑中空成型機中較多采用普通單螺桿,因其產品的工藝特性,螺桿的轉速一般在100 轉/每分鐘以內。這類普通螺桿結構上可以分為加料段、過渡段、計量段與混煉段。

圖4 普通三段式單螺桿結構圖

普通單螺桿的特點:長徑比L/D 為(15~28)/1;進料段長度L1 為(4~8)D;計量段長度L3為(6~10)D。

普通單螺桿的工作過程:塑料進入固體輸送段,隨著螺桿的旋轉,塑料在多種摩擦力共同作用下被強制地往前輸送,塑料也由松散狀態壓縮成密實狀態(改善了物料的傳熱性,有助于塑料的融化,這個密實的固態料塊在基礎理論的文獻中常被稱為“固體塞”)。

在傳導熱的作用下,與機筒接觸的塑料開始熔化產生一個薄的熔膜。熔膜中由于各部分熔體間的運動速度不同,在塑料的大分子之間通過內摩擦也產生了大量的熱量,這種作用產生的熱量稱為剪切熱。在傳導熱和剪切熱的共同作用下,在壓力升高的同時,塑料逐漸融化,最后由固體狀態變成流動著的熔體狀態。流動的熔體由于多種復雜原因,可能存在溫度、速度、壓力等差異,熔體通過混煉段提高了混合的均勻度,減低了在溫度、速度、壓力方面的差異。

塑料及塑料三態:塑料有熱固性和熱塑性二大類,熱固性塑料成型固化后,不能再加熱熔融成型。而熱塑性塑料成型后的制品可再加熱熔融成型其它制品。

熱塑性塑料隨著溫度的改變,產生玻璃態、高彈態和粘流態三態變化,隨溫度重復變動,三態產生重復變化。

1)三態中聚合物熔體不同的特征:

玻璃態:塑料呈現為剛硬固體;熱運動能小,分子間力大,形變主要由鍵角變形所貢獻;除去外力后形變瞬時恢復,屬于普彈形變。

高彈態:塑料呈現為類橡膠物質;形變由鏈段取向引起大分子橡膠黏流態作出的貢獻,形變值大;除去外力后形變可恢復但有時間依賴性,屬于高彈形變。

粘流態:塑料呈現為高粘性熔體;熱能進一步激化了鏈狀分子的相對滑移運動;形變不可逆,屬于塑性形變

2)塑料加工與塑料三態:

塑料玻璃態時可切削加工。高彈態時可拉伸加工,如拉絲紡織、擠管、吹塑和熱成型等。粘流態時可涂復、滾塑和注塑等加工。

當溫度高于粘流態時,塑料就會產生熱分解,當溫度低于玻璃態時塑料就會產生脆化。當塑料溫度高于粘流態或低于玻璃態趨向時,均使熱塑性塑料趨向嚴重的惡化和破壞,所以在加工或使用塑料制品時要避開這二種溫度區域。

為適應不同狀態的要求,通常將擠出機的螺桿分成三段:加料段L1(又稱固體輸送段),熔融段L2(稱壓縮段),均化段L3(稱計量段)。這就是通常所說的三段式螺桿。塑料在這三段中的擠出過程是不同的。加料段的作用是將料斗供給的料送往壓縮段,塑料在移動過程中一般保持固體狀態,由于受熱而部分熔化。加料段的長度隨塑料種類不同,可從料斗不遠處起至螺桿總長75%止。大體上說,擠出結晶聚合物最長,硬性無定形聚合物次之,軟性無定形聚合物最短。由于加料段不一定要產生壓縮作用,故其螺槽容積可以保持不變,螺旋角的大小對本段送科能力影響較大,實際影響著擠出機的生產率。通常粉狀物料的螺旋角為30°左右時生產率最高,方塊狀物料螺旋角宜選擇15°左右,而球形物料宜選擇17°左右。

加料段螺桿的主要參數:螺旋升角ψ 一般取17°~20°,螺槽深度H1,是在確定均化段螺槽深度后,再由螺桿的幾何壓縮比ε 來計算。加料段長度L1 由經驗公式確定:對非結晶型高聚物L1=(10%~20%)L 對于結晶型高聚物 L1=(60%~65%)L。

壓縮段(遷移段)的作用是壓實物料,使物料由固體轉化為熔融體,并排除物料中的空氣;為適應將物料中氣體推回至加料段、壓實物料和物料熔化時體積減小的特點,本段螺桿應對塑料產生較大的剪切作用和壓縮。為此,通常是使螺槽容積逐漸縮減,縮減的程度由塑料的壓縮率(制品的比重/塑料的表觀比重)決定。

壓縮比除與塑料的壓縮率有關外還與塑料的形態有關,粉料比重小,夾帶的空氣多,需較大的壓縮比(可達4~5),而粒料僅2.5~3。壓縮段的長度主要和塑料的熔點等性能有關。熔化溫度范圍寬的塑料,如聚氯乙烯150℃以上開始熔化,壓縮段最長,可達螺桿全長100%(漸變型),熔化溫度范圍窄的聚乙烯(低密度聚乙烯105~120℃,高密度聚乙烯125~135℃)等,壓縮段為螺桿全長的45~50%;熔化溫度范圍很窄的大多數聚合物如聚酰胺等,壓縮段甚至只有一個螺距的長度。

壓縮比ε :一般指幾何壓縮比,它是螺桿加料段第一個螺槽容積和均化段最后一個螺槽容積之比。要有足夠的壓縮比,把小塊狀的塑料壓實成為密實的熔體而不包含氣泡。壓縮比低時容易夾雜氣泡。當回收料、粉末料或是微小料較多時,通常壓縮比可選擇較高。但是,壓縮比較高時,聚烯烴在漸變段容易產生融料塊,導致螺桿和機筒的磨損加快。