基于數字化車間的加工精度自優化技術研究

張志耀,馬 良,韋 杰,田 芳

( 中國電子科技集團公司第二研究所,山西 太原030024)

智能制造是基于新一代信息通信技術與先進制造技術深度融合,貫穿于設計、生產、管理、服務等制造活動的各個環節,具有自感知、自學習、自決策、自執行、自適應等功能的新型生產方式。信息技術在經濟和社會發展中的作用已經從提升效率和勞動生產力的輔助角色上升為基礎創新和創造的使能者,演變為支持經濟社會創新和可持續快速發展的一個主要角色。

在裝備研發制造領域,隨著信息化、網絡化、智能化的發展,賦予裝備研發更豐富、高效的技術手段,使各種工藝裝備呈現控制智能化、性能極限化等發展趨勢,如:通過裝備狀態實時監測、誤差自補償、自主編程等使制造裝備性能加速提升,呈現高精度、高效率、高可靠等特征。

本文以一種基于低溫共燒陶瓷數字化車間基礎上的生瓷片沖孔精度自優化方法為例,探討在數字化車間的新模式下,裝備研發的新方式、產品加工質量提升的新方法。

1 低溫共燒陶瓷數字化車間概述

低溫共燒陶瓷數字化車間主要進行各類低溫共燒陶瓷基板、器件的生產,車間基本實現了各類信息的數字化、網絡化。

車間主要由現場設備層、數據采集監控系統(SCADA)和制造執行管理系統(MES)3 個部分組成。

現場設備層:包括生瓷沖孔、電路印刷、漿料填充、多層疊片等生產工藝設備、工裝工具、檢測設備、物流配送和緩存系統等(物理布局如圖1 所示),接受監控系統的指令,實現車間現場各種硬件的自動化控制。

圖1 低溫共燒陶瓷數字化車間布局

數據采集監控系統(SCADA):可以對現場的運行設備進行監視和控制,主要是執行和發布生產過程中的各種生產指令,實現現場產品、工藝、設備、測試儀器、人員等各種數據的傳遞、采集、分析、判斷。

制造執行管理(MES):針對智能車間的生產管理和現場執行,進行生產過程集中管控,解決生產的追溯性、生產控制和信息流通不暢等問題。

車間打通了各單元間的信息壁壘,實現各類數據的互聯互通,如:通過SQL 數據庫通訊方式,可實現孔位誤差數據在通孔檢測設備、MES 及打孔設備間相互傳輸;具備產品質量追溯功能,通過識別每片生瓷片上的二維碼,可獲取該產品的規格型號、材料編號及所經過的加工設備編號及加工時間等。

2 傳統精度補償方式及其不足

沖孔是低溫共燒陶瓷生產流程的關鍵工序,包括定位孔、互聯孔、腔體等的加工,其加工精度直接影響產品性能。因此,沖孔精度被認為是衡量沖孔設備性能的核心指標。目前先進的沖孔設備,其沖孔精度可達±10 μm[1]。

提高設備精度有兩條途徑:一是誤差預防;其二是誤差補償。誤差預防也稱為精度設計,是試圖通過設計和制造途徑消除可能的誤差源。單純采用誤差預防的方法來提高機床的加工精度是十分困難的,而必須輔以誤差補償的策略[2]。

2.1 沖孔工藝設備傳統精度補償方式

沖孔設備誤差補償主要包括運動平臺誤差補償、各沖孔單元沖孔誤差補償、沖孔單元之間位置誤差補償3 個環節。

2.1.1 運動平臺誤差補償

沖孔設備工作時,生瓷帶在運動平臺的帶動下精確移動至程序設定位置,沖孔單元完成沖孔動作。因此,平臺的運動精度是實現精確沖孔的前提條件,平臺裝調完成后須借助激光干涉儀對其X、Y 軸定位精度分別進行測量和補償。

以X 軸為例,測量和補償方式:

(1)在X 軸的行程(L)范圍內,等間距取點n個;

(2)X 軸運動至各點Xi,使用激光干涉儀測量其實際運動距離Xreali,則可得出在各點的定位誤差:

(3)根據各點誤差值,擬合成整個行程范圍內的誤差函數:δ(X);

(4)沖孔時各點的運動坐標則補償為Xa=Xδ(X)。

如圖2 所示,X 軸定位精度未補償時為12.8 μm,補償后達到1.3 μm。

圖2 平臺X 軸定位精度補償前后對比

2.1.2 各單元沖孔誤差補償

沖孔單元是沖孔動作的執行機構,每個沖孔單元可加工一種規格的孔,根據所加工產品孔徑種類要求,一臺沖孔設備上通常需配置多個沖孔單元,DKJ-08 系列沖孔設備標配為8 個沖孔單元。

在實際沖孔過程中,由于料片和吸附盤的影響,即使運動平臺有較高定位精度,各個沖孔單元所加工孔的位置依然存在較大誤差,且各單元沖孔誤差各不相同,因此需根據各單元沖孔誤差分別進行誤差補償。

測量和補償方式:

(1)在料片的整個范圍內,沖出均布的陣列孔;

(2)采用圖像測量儀,測量各孔位坐標,得出各孔的誤差值;

(3)根據各孔位置誤差值,擬合成整個料片范圍內的誤差分布函數:ρX(X,Y)、ρY(X,Y);

(4)沖孔時各點的運動坐標則補償為:

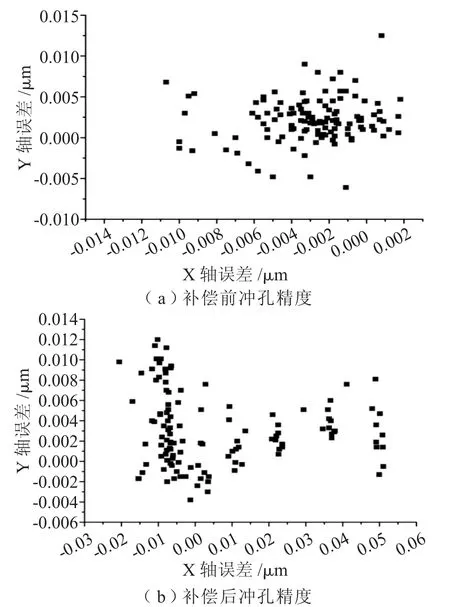

如圖3 所示,同一沖孔單元未補償時沖孔精度約為50 μm,補償后基本達到10 μm。

圖3 同一沖孔單元沖孔精度補償前后對比

2.1.3 沖孔單元之間位置誤差補償

設備在使用中,更換沖針、凹模時,需將沖孔單元拆下,沖孔單元在重復安裝過程中,很難保證安裝位置的一致性。因此,設備配置了專用的沖孔單元視覺定心系統,用來測量、校準單元之間的位置關系。通過該定心系統,可使單元之間的位置關系精度控制在一定范圍內,但還是與設備的整體精度要求有一定差距,還需根據同一料片中,包含不同沖孔單元所沖孔的位置精度,進一步補償、修正單元之間的位置關系。

如圖4(a)所示,為單元只經過定心,未根據孔位精度補償的誤差圖;圖4(b)所示為根據兩個單元所沖孔孔位精度補償后的誤差圖。

圖4 沖孔單元位置補償前后對比

2.2 傳統精度補償方式存在的不足

通過補償能夠有效地提高設備的沖孔精度,但在生產實踐中,發現該精度補償方式依然存在明顯的不足[3]。

2.2.1 沖孔過程產生的料片變形無法補償

隨著陶瓷器件向高密度、小型化的方向發展,在一張生瓷片上,動輒需要數萬孔的加工,每沖一個孔,沖頭、脫料模都會對生瓷片產生一次沖擊,在數萬次的沖擊力作用下,生瓷片會產生明顯變形,導致孔位精度變差,且料片變形狀態與沖孔數量及沖孔圖形相關,傳統沖矩陣補償方法對該誤差無法補償。

2.2.2 無法補償生瓷片材質、規格引起的誤差值

不同的陶瓷器件可能需要采用不同的生瓷片來加工,生瓷片除了化學成分的區別外,還存在厚度、是否帶膜等的區別。在設備使用過程中,發現同一臺設備在加工不同規格的生瓷片時,其孔位誤差也不盡相同。傳統補償方法只能采用某種指定規格生瓷片來完成精度補償,難以兼容不同種類料片的高精度加工。

2.2.3 設備加工精度問題

設備在出廠時,完成誤差補償,在后續客戶使用過程中由于各種原因引起的沖孔誤差,即使是固定的系統性誤差,客戶也無法修正,只能等待生產廠家解決,設備修復時間較長,且成本較高。

2.2.4 補償過程費時費力

設備誤差補償主要包括運動平臺誤差補償、各沖孔單元沖孔誤差補償、沖孔單元之間位置誤差補償三個環節,需要花費較多的時間和精力。

3 數字化車間的打孔精度補償方式

低溫共燒陶瓷數字化車間具備檢測結果全數據反饋、產品生命周期質量跟蹤等功能,針對打孔工藝設備提出一種新的補償方式,主要特點為:針對不同規格產品采用不同的補償參數,依據相同型號產品相同坐標孔的歷史誤差數據,對其精準補償;設備無需人工補償,整個過程依靠軟件對沖孔精度進行自優化。基本原理框圖如圖5 所示。

圖5 數字化車間基礎上的沖孔精度補償流程

沖孔坐標補償數組中誤差補償數據依據相同型號產品相同坐標孔的歷史誤差統計數據建立。如:對于坐標為(X、Y)的孔,其沖孔誤差為(δx、δy),該型號產品相同坐標孔歷史誤差統計值為,則,該孔的誤差補償值可設定為λ(aδx,其中a、b為權重,a+b=1,λ 為補償系數,a、b、λ 的取值可根據實際補償效果進行設定、調整。

對于首次加工的產品,補償數組可通過各種產品的歷史誤差值擬合形成補償函數,該函數以孔的坐標值為自變量。

該補償方法的優點:

(1)精度更高。傳統誤差補償采用沖矩陣孔,測量其誤差做擬合處理,近似地補償產品沖孔誤差;該補償方式是基于同型號產品相同坐標孔的誤差值來進行補償,可實現更高的沖孔精度。

(2)效率更高。傳統補償方式,在設備出廠前需進行大量的補償工作,設備到達客戶調試現場,由于運輸等原因,設備狀態有可能發生變化,還需再次進行補償修正。該補償方式幾乎不需要人工參與,完全依靠檢測設備將誤差數據反饋至打孔設備,通過軟件程序自動完成運算、補償,可有效地節約設備研發成本。

(3)誤差補償更具實時性、動態性。傳統的誤差補償屬于靜態的、非實時的誤差補償方法,如:設備工作過程中發熱產生的誤差,傳統方式無法進行補償;而該方法每加工完1 片,即可自動進行一次補償,可消除設備發熱引起的誤差,具有較好的實時性、動態性。

(4)可監測設備運行狀態、保證產品質量穩定可靠。由于在其運行方式下,設備沖孔精度一直處于被檢測狀態,一旦發現某產品加工誤差超過正常范圍,能夠即時預警,對設備問題及早處理,保證產品質量的穩定性。

補償方法的通用性:

該補償方式不僅可用于打孔設備的誤差補償,也可推廣應用到數字化生產線的其它加工設備,其通用補償流程模型如圖6 所示。

如該產品為首次加工,則依據其它產品歷史加工數據進行補償。

如該型產品不是首次加工,則依據該產品歷史相同參數誤差測量值進行補償。由于該補償方式補償參數的建立,是完全依照同型號產品加工工況完全相同的條件下產生的誤差數據,該誤差數據具有很好的代表性,因此可實現很好的補償效果。

4 結束語

該補償方法通過通孔檢測設備“自感知”設備沖孔精度,對歷史誤差數據“自學習”的基礎上,“自決策”生成補償數組,“自執行”完成設備精度補償,實時、動態的補償方式可“自適應”溫度等因素的變化,有效地提升了設備性能。

本文以數字化車間基礎上的生瓷片沖孔精度自優化方法為例,拋磚引玉,實踐了數字化、網絡化、智能化技術在提升產品質量、提高生產效率、降低生產成本、縮短生產周期等方面的作用;這種誤差補償方式可推廣應用于其他領域,可促進產品加工精度的提高,提升數字化生產車間附加值,推動數字化工廠的建設、推廣。

圖6 數字化車間基礎上的通用補償流程