大型流態化焙燒爐的開發與應用

李若貴

(中國恩菲工程技術有限公司,北京 100038)

鋅冶煉工藝技術繁多,大部分工藝技術均需要焙燒工序,但凡采用焙燒工藝,焙燒爐就是最關鍵的核心設備之一。 早期焙燒爐形式分為道爾式與魯奇式,魯奇式焙燒爐相比于道爾式焙燒爐具有結構簡單、易于實現過程自動化、床能力大、產品質量好等優勢[1]。 1991年,西北冶煉廠引進第一臺109 m2焙燒爐,也是亞洲單系列最大的鋅冶煉配置爐體,帶動了我國整體鋅冶煉技術水平的快速發展。 該焙燒爐在運行至二十多年時,已經屬于超期服役,設備運行故障率逐年增加,安全隱患加大,產品質量在不斷下降,系統小修小改無法從根本上解決問題。 中國恩菲工程技術有限公司(以下簡稱“中國恩菲”)在消化吸收該技術的基礎上,進行了多項改進優化,為西北冶煉廠開發了1 臺新型152 m2流態化焙燒爐,用以替換原109 m2老焙燒爐。 此后,又先后在國內建成投產多套焙燒系統,實現了大型焙燒爐技術的推廣和普及[2-4]。

152 m2流態化焙燒爐是目前世界上最大的焙燒爐,該成果打破魯奇公司(現為OT 公司)123 m2焙燒爐的長期技術壟斷,形成中國具有自主知識產權的新一代冶金爐技術。 該焙燒爐制定了安全可靠的爐頂設計方案,完成了152 m2焙燒爐爐型的熱力學、動力學數據建模,優化完善了工程結構設計。 因此152 m2流態化焙燒爐不僅僅是焙燒爐截面積加大和簡單的體量放大,而是整體焙燒爐設計技術的革新。 本文對焙燒爐發展概況進行介紹,并對152 m2焙燒爐的設計特點及應用情況進行詳細闡述,以期為同行業技術改造提供參考。

1 焙燒爐發展概況

自從我國自主開發焙燒爐設計后,不再稱道爾式焙燒爐、魯奇式焙燒爐等外來名稱,國家標準化管理委員會于2002年規定統一稱國內設計的這類焙燒爐為流態化焙燒爐,或簡稱焙燒爐。

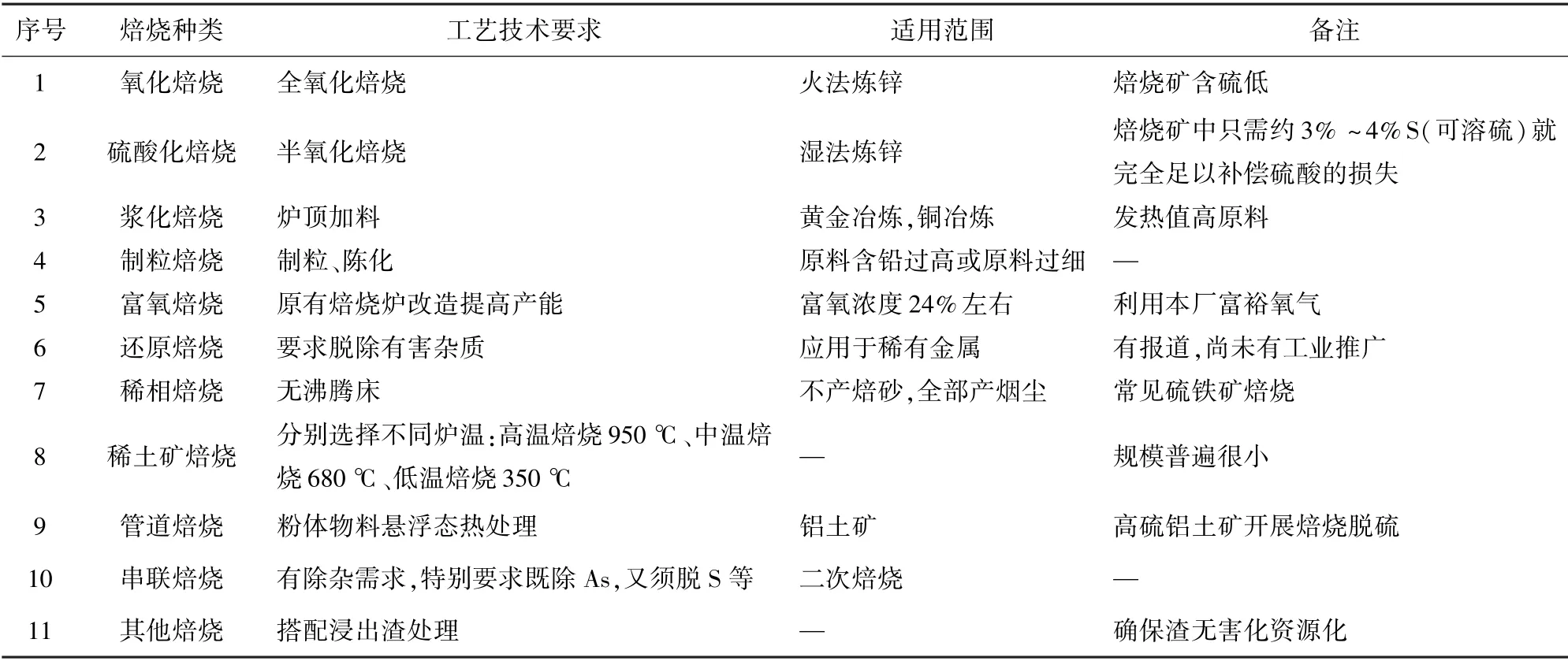

流態化焙燒技術發展很快,種類繁多,也非常成熟,根據工藝特點要求及適用范圍,可以大致歸納為表1中的幾種類型[5]。

表1 焙燒技術類型

在鋅冶煉領域,適用的焙燒技術包括氧化焙燒技術和硫酸化焙燒技術。 目前,流態化焙燒已不再嚴格區分硫酸化焙燒與氧化焙燒界限,僅把1 000 ℃以上的焙燒稱高溫焙燒;原料含鉛高時采用制粒焙燒技術;另外,焙燒爐的加料方式有干式加料和濕式加料之分。

流態化焙燒技術也在不斷地更新換代,國外在這方面的研究成果主要包括雙爐串聯二次焙燒(小規模)、鋅再生(焙燒脫硫)冶煉等,許多研發成果還處于試驗階段,尚不成熟,但這些成果都為我國流態化焙燒技術的發展起到了良好的推動作用。

2 流態化焙燒技術及工藝流程

2.1 流態化焙燒技術

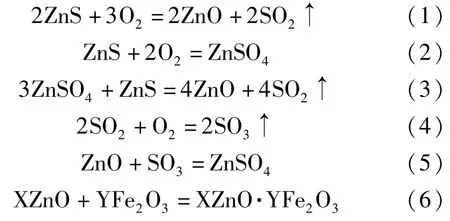

鋅精礦流態化焙燒利用具有一定氣壓的空氣,自下而上通過爐內原料層,經由風帽的高速氣流對固體顆粒進行噴吹,使焙燒爐內沸騰層呈懸浮狀態,達到固體顆粒(鋅精礦)與氣體氧化劑(空氣)的充分接觸,以利于化學反應的進行。 焙燒爐內主要的化學反應見式(1) ~(6)[5]。

濕法煉鋅采用的原料是經焙燒后的硫化鋅精礦,在焙燒過程中,可形成少量硫酸鹽以補償電積與浸出循環系統中硫酸的缺失,但焙燒礦中的可溶硫還不能平衡系統所需酸量,須在浸出系統中補酸。為了減少補酸量、提高鋅浸出率,應減低焙燒礦中的不溶硫,選擇合理的焙燒工藝和焙燒爐可以達到這一目的[5,7]。

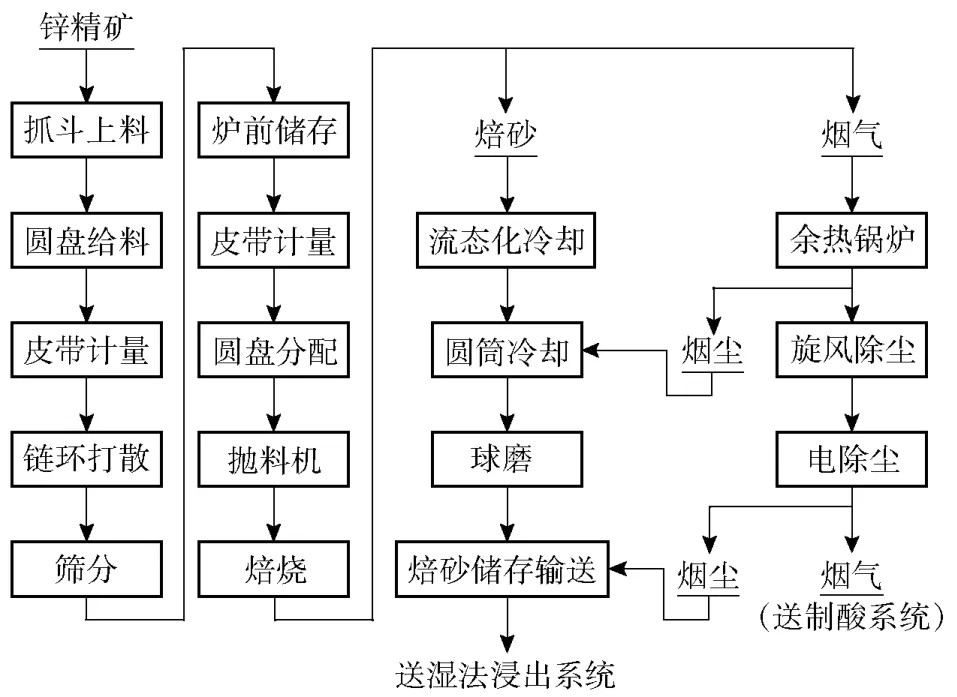

2.2 工藝流程

焙燒工藝發展到目前已經非常成熟,比較完整的焙燒工藝流程見圖1。

圖1 流態化焙燒工藝流程簡圖

3 大型流態化焙燒爐設計特點及技術優勢

3.1 設計特點

早期,硫化鋅精礦平均粒度在200 目①200 目=0.074 mm;400 目=0.035 mm。左右,現在各選礦廠為了提高金屬回收率,硫化鋅精礦平均粒度普遍低于200 目,進口硫化鋅精礦原料更細,平均粒度達到400 目①左右,因此對焙燒爐的設計提出新的要求。 盡量考慮延遲細顆粒粉塵在爐膛停留時間,促使焙燒反應更徹底。

1)優化爐頂設計。 152 m2流態化焙燒爐是在109 m2焙燒爐的基礎上進行優化改進的,設計之初,構建了溫度場模型和應力場模型,并根據模型數據,對爐子采用不同的磚體、爐殼、拱頂中心角、爐頂厚度各種組合方案的力學性能進行了比較分析,最終確定了較為安全、可靠、合理的爐頂設計方案。

2)采用爐頂整體搗打專利技術。 大型焙燒爐的爐頂跨度大,重量也大,設計與建造大型焙燒爐的爐頂是關鍵難點與核心技術所在。 以往小爐子(包括早期大部分109 m2焙燒爐)均采用拱形磚砌筑,但大爐子采用砌筑在技術上就更難。 中國恩菲與洛陽市洛華粉體工程特種耐火材料有限公司共同開發了焙燒爐爐頂整體搗打專利技術,該技術使得焙燒爐的整體穩定性與安全性問題得以有效解決,消除了爐頂掉磚的危險現象,而且爐頂整體重量減輕,施工進度快,造價比砌筑更低。 現有運行的3 臺152 m2焙燒爐,包括后期建設的109 m2焙燒都采用爐頂整體搗打技術。

3)采用特殊設計的爐柵風帽。 焙燒爐的設計在不斷更新換代,近年來設計的爐柵風帽均采用直通型,摒棄蘑菇型,原來的蘑菇型風帽存在清爐、清理風帽孔困難的問題。 有些民營小企業采用一個直管上部焊接多個風帽開口的結構替換原有的蘑菇型風帽。 中國恩菲對風帽進行了特別設計,使得其阻力更小,更不易堵塞。 爐柵搗打料與風帽在同一平面,焙燒形成的顆粒在沸騰層可滾動至底排料口排出。

4)焙燒爐下段采用新型搗打料代替砌磚。 焙燒爐下段部位開口較多,大焙燒爐開口接近20 個(測溫小開口不包括在內)。 如果采用傳統的異型磚砌筑,存在異型磚的設計難、制造難、砌筑難等問題,更關鍵的是沸騰層段由于長期受焙砂沖刷,磚體之間的縫隙部位損壞比較快,如不及時更換,焙燒爐壽命及生產安全都會受到嚴重威脅。 焙燒爐下段全部采用搗打材料,不但節省工時、降低工程造價,更減少了砌體縫隙被焙砂沖刷的危害。

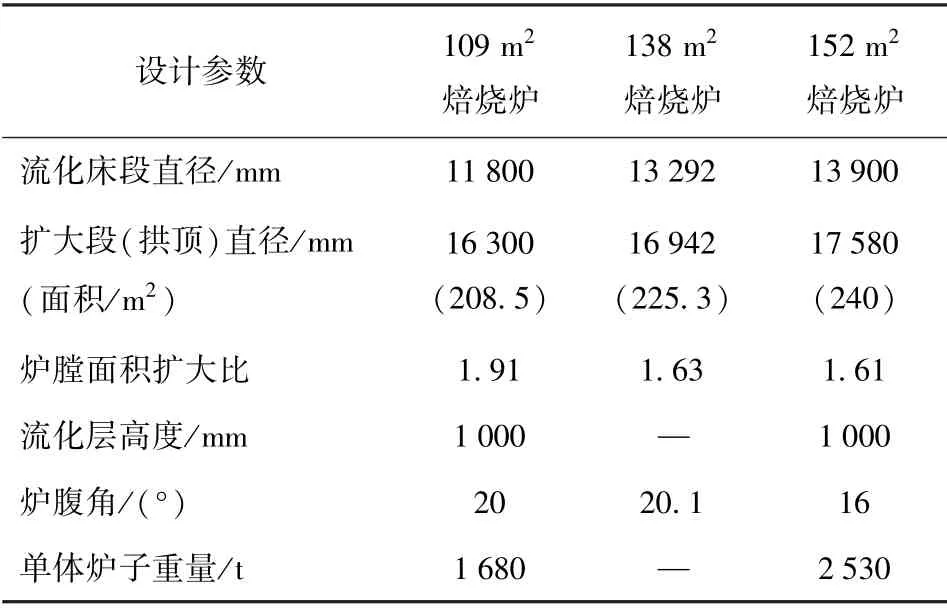

3 種大型焙燒爐型典型設計參數見表2。

表2 3 種大型焙燒爐型典型設計參數

3.2 技術優勢

焙燒過程的風料比(鼓風量與加料量)、溫度、熱平衡、殘硫率等是衡量焙燒運行的關鍵指標,如果操作不當,會造成沸騰層爐結、堆料、穿孔溝流等故障而停爐。 152 m2流態化焙燒爐及配套系統使焙燒單系列建設規模提高至15 萬t 以上,這種特大型焙燒爐使得生產運行更加穩定,焙燒礦質量更好。中國恩菲通過創新設計相應的配套設施,特別是余熱鍋爐、上料加料系統、焙砂冷卻系統等設備,確保152 m2流態化焙燒爐一次性投產成功,而且自投產以來,生產運行穩定,焙燒礦平均不溶硫低,產品質量較好。 該152 m2焙燒爐在工藝上合理、技術上可靠,而且投資、管理、運行費用合理,主要的技術優勢如下所述。

1)152m2流態化焙燒爐是目前世界上焙燒爐面積最大的爐型,年生產金屬鋅的能力達180 kt,焙燒床能力可達7.5 t/m2·d。

2)152m2流態化焙燒爐焙燒礦殘硫低,產品質量好。 焙燒礦平均不溶硫含量為0.4% ~0.5%,提高了浸出工序鋅回收率。

3)大型焙燒爐規模大、單系列,比小焙燒爐單位噸鋅建設投資相對要低,另外還具有操作人員成本低、效益高的優勢。 針對株洲冶煉集團(以下簡稱“株冶”)30 萬t 鋅冶煉規模,選擇3 臺109 m2焙燒爐與2 臺152 m2焙燒爐進行比較,可節約2 000萬元工程建設費。

4)大型焙燒爐廠房配置面積相對較小,規模大的焙燒爐在廠房配置方面優勢更大。 設計30 萬t規模廠房選擇152 m2焙燒爐比109 m2焙燒爐,焙燒廠占地面積可減少40%以上,節省大約10 000 m2占地。

5)大型焙燒爐生產運行穩定,且安全、環保,產品質量較好。

6)使用大型焙燒爐處理相同規模原料,被控能源及物料等參與自動控制的工藝參數數量降低,減少了人為因素影響,為冶煉生產的進一步工藝優化創造了條件,便于集中智能控制與信息化管理。

4 大型流態化焙燒爐的應用情況

152 m2流態化焙燒爐及配套系統使焙燒單系列建設規模提高至15 萬t 以上,這種特大型焙燒爐使得生產運行更加穩定,焙燒礦質量更好。 由于單系列焙燒系統變大,相應的配套設施,特別是余熱鍋爐、上料加料系統、焙砂冷卻系統等設備均需要借鑒其他工程的經驗,確保新流態化焙燒車間一次投產成功。

西北冶煉廠152 m2流態化焙燒爐建成后于2017年11月初試運行,2018年1月13日正式投料生產。 經過近半年的生產運行,并不斷改進,才使該焙燒爐逐漸正常運行,各項生產指標也不斷得到優化。 株冶搬遷30 萬t 鋅冶煉工程也采用2 臺152 m2流態化焙燒爐,由于吸取西北冶煉廠的經驗教訓,所以設計、施工、投產都比較順利,2019年2月投產,實現一次投料成功,并迅速達產達標。 152 m2流態化焙燒爐的主要生產技術指標見表3。

表3 152 m2 流態化焙燒爐的主要生產技術指標

5 結語

152 m2流態化焙燒爐是我國自主研發且目前世界上最大的鋅冶煉焙燒爐,其在工藝上合理、技術上先進、運行更加穩定、產品質量更好,在投資、管理、運行費用等方面更具優勢,而且在節能與環保方面,單臺焙燒爐比多臺運行優勢更加明顯。 152 m2焙燒爐或更大的焙燒爐將會是鋅冶煉工藝裝備技術的發展趨勢。

中國恩菲近期正在開發186 m2流態化焙燒爐,確保單系列焙燒系統生產能力可達200 kt/a,還開發了包括焙燒余熱鍋爐、拋料機、流態化冷卻器、高效冷卻圓筒等專利設備,保障焙燒系統各項配套設備的更新換代,確保特大型焙燒系統的整體穩定運行。