淺談標準體系構建在企業中的應用

吳云哲,趙 帥,李 剛

(河鋼集團唐鋼新區,河北 唐山 063000)

河鋼集團唐鋼新區產品定位為高端汽車板、家電板、建設工程、海洋高強用鋼等,采用200多項行業最先進的綠色環保和智能制造新工藝新技術,融合5G技術,打造了國內鋼鐵工業首個覆蓋全生產流程的三維數字化智能制造體系。

為實現生產業務單元的智能化響應,持續滿足用戶要求,實現用戶高端化。在符合技術要求的前提下,以全新的思路,通過標準規范,制定具體制度,提出明確要求,使產品質量更加穩定可靠,最終成為客戶心中值得信賴的最具價值的鋼鐵產品品牌。

1 標準體系的基本內涵

標準體系是一定范圍內的標準按其內在聯系形成的科學有機整體。企業依據GB/T 15496-2017《企業標準體系 要求》制定標準化管理標準,根據其中要求,企業生產的產品需要執行相應的產品標準,產品標準根據來源又分為國外標準、國內標準、行業標準、地方標準和企業標準等。為使各類產品標準在企業內部正常有效執行,大多企業都將產品標準轉換成內部文件即企業標準和內控標準,在企業內部各環節運行。

2 標準體系構建的目的

標準體系構建的目的:使標準化管理在生產業務中起到實際作用,破除以往標準管理過程中存在的制約產品質量提升的問題[1],形成特色化標準管理平臺,逐步優化標準管理措施,力求全面提高企業的標準體系管理水平,大大減少不合格品,降低成本,提高經濟效益和社會效益。

3 標準化管理的主要做法

3.1 構建全方位標準體系整體架構

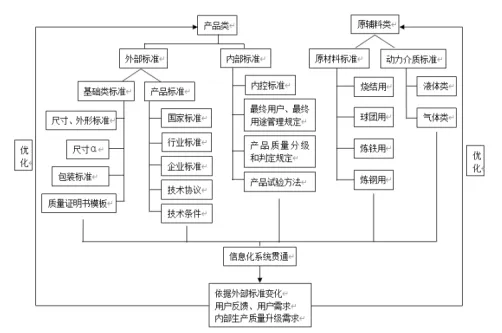

(1)根據產品定位及產品設計大綱構建全方位標準架構。標準制定部門根據唐鋼新區產品定位及產品設計大綱,根據產品技術指標從產品出口倒推到原料進口的要求,逐個工序環節進行考量,以點到面,再從前往后即燒結、球團、煉鐵、煉鋼、軋鋼(動力介質貫穿整個生產流程)的生產順序進行縱向貫通,個別環節需要橫向展開的再橫向展開的原則對全流程標準體系形成了一個完整的架構,如圖1所示。

圖1 全方位標準體系架構

(2)細化標準分類,為標準制定明確方向和內容。本著涵蓋全面、分類科學、層次清晰的原則對標準進行分類。全流程全方位標準體系涵蓋范圍從原輔料、半成品、成品、動力介質標準及整個過程中涉及的檢化驗標準、還有后續用戶反饋的需求、內部生產質量升級的需求、信息化系統貫通的要求等等,內容細致且規模龐大。

首先將標準按照適用范圍和/或使用特點分為原輔料類標準和產品類兩大類標準。其次對兩大類標準根據工序或產品的不同要求、內容等進行細分。例如:原材料種類繁多,涉及到的工序復雜,在制定原輔料標準之前首先對各工序用料進行收集整理,結合公司產品定位和設計大綱及設備、工藝等實際情況多次與生產、工藝管理技術人員深入討論,最終按照燒結用、球團用、煉鐵用、煉鋼用等原輔料進行分類制定技術條件,用于指導采購、生產和檢驗、化驗。詳細的標準分類見圖2。

圖2 標準分類

3.2 對標找差異,策劃唐鋼創新的標準體系

制定標準主要是根據產品要求和生產實際情況,結合用戶使用要求,為了使標準達到行業領先水平還要與國內其他企業進行對標,原輔料標準、產品標準制定之初都從不同方面做了相關工作。

(1)原輔料標準。原材料不僅涉及工序較多而且種類繁多,名稱混亂不規范嚴重影響了使用部門的工作效率,通過與唐山中厚板材公司、不銹鋼公司及首鋼京唐等企業對標學習,首先規范了原輔料名稱,對容易造成歧義的名稱進行整合統一,例如各類溶劑不規范的名稱就有十幾種:鈣灰、高鈣灰、石灰、鎂灰、轉爐石灰、煉鋼石灰、麥窯石灰、麥窯高鈣石灰、豎窯石灰等,在各個工序、環節實際運行中容易產生歧義,給使用人員造成了困擾,物料管理也較為混亂。最終將涵蓋了燒結、球團、高爐煉鐵、煉鋼用所有熔劑的名稱以國標名稱為基準整合成10類:石灰石粉、生石灰粉、白云石粉、輕燒白云石粉、石灰石塊(分高爐用、轉爐用)、生石灰塊、白云石塊(分高爐用、轉爐用)、輕燒白云石塊。原輔料名稱的規范統一不僅為標準制定鋪好了平坦的道路,更加明顯提高了工作效率,各工序相關人員使用起來簡潔流暢。

使用原材料的工序多,如燒結、球團、煉鐵、煉鋼等,必然造成原輔料品種多,且各類指標參差不齊的情況,遵循公司精品鋼定位的需求,在充分對比寶鋼、首鋼京唐、首鋼遷鋼的基礎上,參照河鋼唐鋼本部、唐山中厚板材公司、不銹鋼公司,宣鋼實際供貨及成本情況后,決定實施熔劑類原材料、合金料高品位策略,為保證原輔料的質量滿足高端產品要求,規定合金料不允許實施讓步接收,同時收窄熔劑類原材料的讓步接收范圍,對允許讓步接受的熔劑類物料實施懲罰性考核。這一創新做法降低了成本同時大大提高了原材料的質量,為后道工序生產高端產品提供了質量保障。

(2)動力介質標準。動力介質標準遵循滿足設備廠家對介質的基準需求,確保設備穩定、高效運行,減少設備運行造成的產品質量波動。通過多次與生產、化驗單位集中討論,對水處理工藝過程進行了梳理,將各類水的標準進行了整合,最終形成《工業新水、一級除鹽水、二級除鹽水技術條件》、《工業循環冷卻水技術條件》兩項標準,摒棄了一些俗稱和習慣性叫法,這一創新做法使標準更明確,現場溝通更流暢、更簡潔。

(3)產品標準。根據唐鋼新區投產計劃安排,前期主要以熱軋板材產品展開工作。根據目前國內、外市場需求的熱軋鋼帶的主要品種以及典型使用用途,結合熱軋產線的技術、裝備能力,設計了包含低碳沖壓用鋼、一般結構鋼、高強鋼、高屈服強度鋼、工具鋼、管線鋼、石油套管、鍍錫基板、耐腐蝕鋼以及高擴孔鋼、雙相鋼、相變誘導塑性鋼、馬氏體鋼、復相鋼、液壓成形鋼等先進高強鋼在內的企業標準共32個。

3.3 信息化系統中的應用

信息化系統是企業銷售訂單轉化生產訂單、制造執行系統,也是實施企業生產過程控制和產品質量保證的基本技術手段。在傳統的靜態質量管理模式下,通常是事先下達生產質量計劃要求,然后再通過對產品生產質量進行檢驗及統計分析等方式,進行事后質量管理。

(1)標準制定與信息化系統設計融合并強化了全方位標準化管理。①以客戶需求為設計前提,以冶金規范為設計準則,通過與PDCA方法相結合,對鋼鐵生產全過程進行質量管理,在提升產品標準水平、改善產品質量的同時提升企業效益。②以用戶滿意為目標,將全方位標準管理思想具體落實到鋼鐵生產過程的每一個工序環節,進行質量數據的實時采集、跟蹤、分析與控制,為標準制修訂提供實際數據。③為滿足客戶的個性化需求,遵循冶金規范的同時將客戶個性化的附加需求轉化為標準內容,按“客戶個性化需求”組織生產,相應的質量判定過程也以“客戶個性化需求”為放行標準。④實時采集各工序節點的質量數據,并進行相應的質量分析,若發現有偏差的質量數據,需進行“溯源”追蹤,并找出問題的關鍵所在,為后續產品標準修訂和質量改進提供有力的保障。

(2)規范原輔料名稱、科學分類確保信息化系統順行。通過對標和與上下游工序結合對原輔料名稱進行了規范整合,同時還兼顧信息化系統維護時原輔料名稱、物料編碼的維一性要求,即需求計劃名稱、采購計劃名稱、合同名稱必須一致,對后續物料編碼需求做了全面考量,統籌規劃,既要滿足生產工藝自動化體系運行要求、信息化體系運行要求,又要滿足財務管理需求[2]。

(3)發揮內控標準作用,實現生產工藝控制與信息化系統的“融會貫通”。內控標準作為公司產品生產組織、檢驗判定的準繩及支撐信息化系統的依據,為兩者的貫通構建起“橋梁”。

高端產品的關鍵特性之一就是產品的表面質量和板形,并且用戶需求大多是個性化的、多樣性的。針對用戶的需求,內控標準中提出,明確熱帶內控表面質量等級與連鑄坯內控質量等級及最終產品表面質量等級的對應關系,實現將最終產品的表面質量進行連鑄、熱軋全流程產品表面質量進行一一對應的分級設計。根據設計結果,按用戶的不同需求,各工序使用多套針對性的生產工藝控制技術進行生產,確保每一道工序都能生產出符合預期設計要求的產品。

3.4 創新的標準內容,助推熱軋產品提質增效

在制定熱軋產品企業標準時,從以下幾方面進行了創新。

(1)尺寸企標創新。尺寸企標創新性的增加了厚度和寬度的C級(高級)精度,實現高水平產品高售價,助推熱軋產品提質增效。基于高端用戶有尺寸方面的加嚴要求,結合熱軋產線的尺寸保證能力,在厚度、寬度偏差分為A、B(普通精度、較高精度)兩個等級的基礎上,在創新性增加了厚度和寬度的C級(高級)精度的要求,有效提升產品質量控制水平,實現高水平產品高售價,也便于高端用戶選貨、訂貨,為公司提升效益奠定基礎。

(2)尺寸特殊需求。如果用戶的特殊需求只是引用加嚴的公差范圍,而不引起制造方案的改變時,這種特殊需求形成尺寸α,錄入信息化訂單設計系統,使加嚴的尺寸公差參與尺寸推導,加強尺寸保證能力,更好的滿足用戶尺寸方面的特殊需求。設計的尺寸α有等差、正差、負差、其他四種類型。目前識別到的用戶特殊尺寸要求共3種。

(3)包裝企標創新。包裝企標創新性的按鋼帶厚度、寬度、鋼種強度級別區分包裝方式,針對管線鋼等品種鋼規定用戶通常要求的特殊包裝方式按公司產品大綱,熱軋鋼帶的厚度范圍為1.2mm~25.4mm,寬度范圍900mm~1900mm,鋼種的強度級別最高達到1200MPa,產品規格及強度級別跨度大。為保證產品包裝質量,創新性的按鋼帶寬度、厚度進行區分包裝方式,同時給出了高強產品的特殊包裝方式;規范了鋼卷噴印標識的規定,在美觀的同時也便于查詢鋼卷信息;規定了捆帶、緊固器等各類包裝元件的技術要求[2]。

4 標準體系構建的初步成果

標準體系構建是一個持續改進的過程,根據生產實際情況和標準制修訂計劃進度,本著優先制修訂市場需求旺盛以及急需研發調試的產品涉及到的標準的原則,已制修定并發布的標準有:鐵前系統(燒結、球團、煉鐵)用原輔料技術條件18個,煉鋼系統用原輔料技術條件63個,動力介質標準11個,內部試驗方法標準4個,內控標準36個,熱軋產品企業標準20個,并轉發化驗、物理標準213個。

隨著各類標準的陸續發布實施,公司的標準體系構建會更加完善,全面提高企業的標準體系管理水平,提升公司的產品質量,實現高端產品的穩定生產和穩定控制,不斷滿足代表未來發展方向的高端用鋼需求,在客戶心中成為值得信賴的最具價值的鋼鐵產品品牌,最終為企業創造更大的社會效益和經濟效益。