連續熱鍍鋅生產線卸卷小車幾種卸卷控制方式及分析

金宗藏,董麗楠

(1.重慶千島科技有限責任公司,重慶 400000;2.重慶市計量質量檢測研究院,重慶 400000)

出口卸卷小車為連續熱鍍鋅線的重要設備,其主要作用是將生產線上卷取機卷取完成的鋼卷自動卸下,并經稱重后運至過度鞍座,完成連續熱鍍鋅線的最后一步工序,從而保證生產線的連續運行。

卸卷小車由于控制方式不當或調試不充分,產生的卸卷故障一般有以下幾個方面:

(1)卸卷小車自動上升,在距離鋼卷還有一定距離時,卷取機卷筒就產生縮徑,出現誤動作,導致鋼卷迅速下墜,對卷取機卷筒產生很大的載荷。

(2)卸卷小車在觸及鋼卷后繼續上升,若調定液壓壓力過大,會使卷取機卷筒受到額外向上的推力,一旦推力過大,將造成卷取機底座滑道受損或是卷筒變形。

(3)卸卷小車上升觸及鋼卷停止后,卷筒縮徑,升降液壓回路保壓不可靠,使鋼卷內圈與卷筒套筒之間存在較大摩擦,在卸卷小車移出過程中,鋼卷內徑數圈鋼板向外抽出產生抽芯現象,隨著卷筒的旋轉,抽芯的鋼板產生變形,卡在卷筒與冒頭之間導致卸卷失敗。或者在卸卷小車移出過程中將橡膠套筒帶出,導致需要重新上橡膠套筒,大大影響卸卷節奏。

1 幾種典型成熟的卸卷控制方案

以下介紹的幾種方案中,卸卷小車均采用液壓系統控制液壓缸升降,卸卷小車行走采用電機齒輪馬達橫移。小車升降高度采用位移傳感器進行測量,卸卷小車行走距離、是否在卷筒區域以及在不同區域切換采用激光測距儀進行檢測。

1.1 采用伺服閥控制

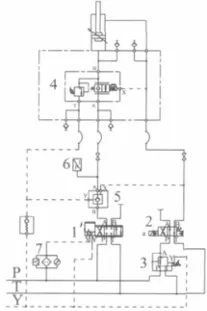

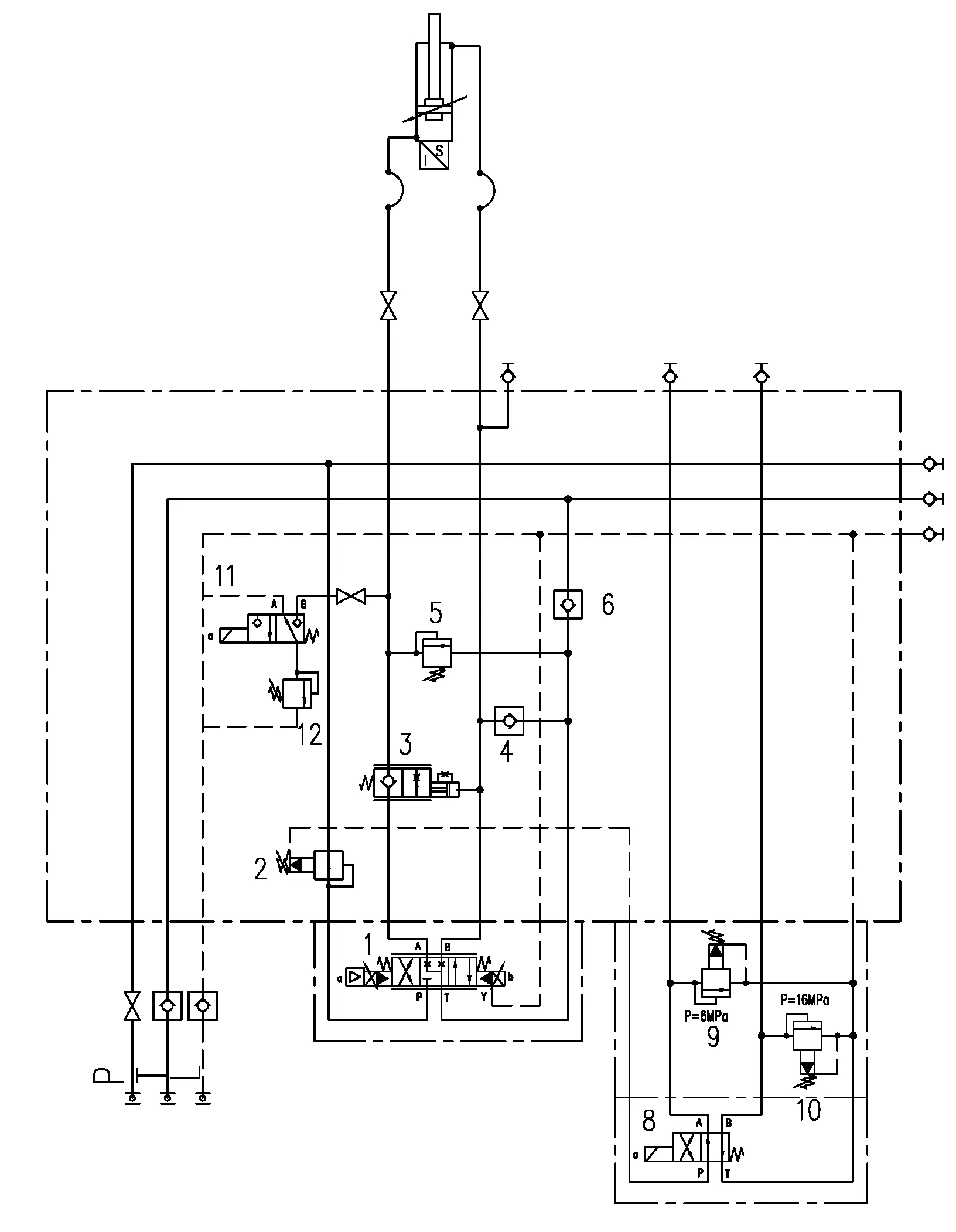

采用伺服閥控制的液壓升降回路見圖1。

圖1 伺服閥控制下的液壓升降回路

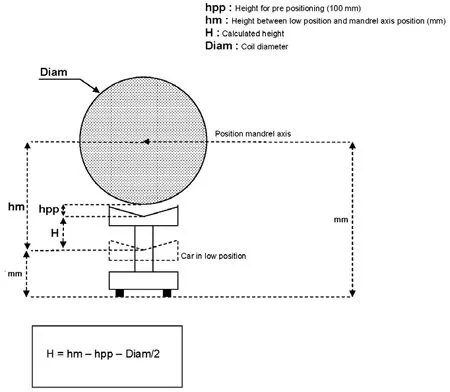

當卷取機接近卷取完成時,伺服閥1采用流量Q控制,與液壓缸上位移傳感器形成閉環控制, 升降液壓缸采用最大速度上升H高度,見圖2。圖中芯軸到地面高度為已知,小車機械最低為高度已知,hpp未程序設定高度,此處設為離鋼卷100mm,此值可在程序中修改。鋼卷直徑Diam采用帶鋼跟蹤算法進行計算。

圖2 升降液壓缸上升情況

當升降液壓缸上升H高度后,伺服閥采用壓力P進行控制,與壓力傳感器6形成閉環控制,卸卷小車緩慢上升。當壓力傳感器讀數P=Pk時,即認為卸卷小車觸卷完成。

式中:PK——液壓缸活塞側壓力,Pa。mB——鋼卷重量,kg。mH——卸卷小車升降臺重量,kg。g——重力加速度。k——修正系數。AK——液壓缸活塞側面積,m2。

觸卷完成后,電磁換向閥2失電,液壓缸桿腔壓力控制到小于6MPa時,平衡閥4和液控單向閥5關閉,液壓缸被鎖住,鋼卷和升降臺不會下降。卷筒收縮,鋼卷從卷筒上移出。

采用伺服閥控制的卸卷小車升降控制液壓回路,位置和壓力控制精度都比較高,能很好的滿足生產要求。但是該系統對自動化控制要求較高,設備前期投資較大。

1.2 采用比例閥控制

1.2.1 卸卷小車鞍座軟接觸鋼卷

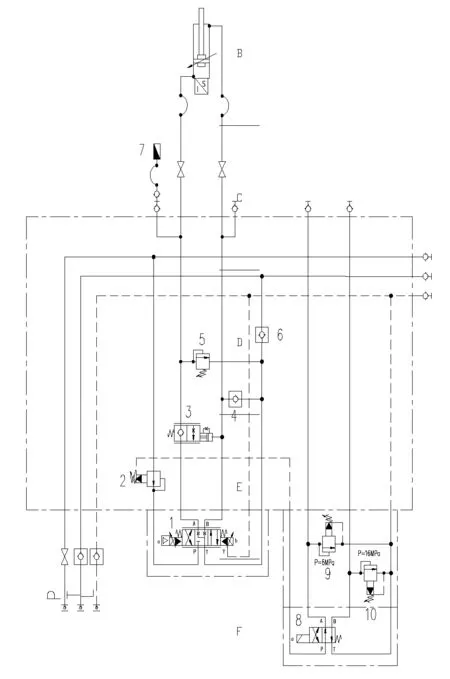

卸卷小車升降控制回路見圖3。

圖3 卸卷小車升降控制回路

液壓控制回路采用高、低壓控制。通過減壓閥2、電磁換向閥8,低壓設定閥9,高壓設定閥10完成。在卷筒區域,電磁換向閥8一直處于失電狀態,即卸卷小車在卷筒區域只允許低壓上升。

當卷取機接近卷取完成時,升降液壓缸采用最大速度上升,比例閥1與液壓缸上位移傳感器形成閉環控制。在上升H高度后,比例閥切換為低速模式,當壓力開關檢測到觸卷壓力時,液壓缸停止上升。伺服閥1失電,平衡閥3將液壓缸鎖住。卷筒縮徑,鋼卷從芯軸上移出。

此種方式比伺服閥方式成本降低很多,而又實現了位移和壓力的準控制。采用高低壓方式,保證了設備在芯軸區域的安全。

1.2.2 卸卷小車鞍座不接觸鋼卷

卸卷小車升降控制回路見圖4。系統圖4中與系統圖3相比,去除了壓力開關信號7的反饋。增加了低壓安全保護回路,由電磁閥11,低壓安全閥12組成。在卸卷小車以高速上升H高度后,比例閥1切換為低速模式,卸卷小車上升hpp-t(2~5)mm高度后停止,平衡閥3將液壓缸鎖住。在低速上升過程中,電磁閥11一直得電。卷筒縮徑。鋼卷移出。

圖4 卸卷小車升降控制回路

此液壓控制回路利用了脹縮液壓缸的三個位置。在真圓狀態卷筒卷取。卷取機卸卷時,卷筒收縮至中間位,卷筒直徑縮小25mm。適當調節t設定值,會使鋼卷內徑與卷筒完全脫離,也不會對卷筒產生沖擊。

1.3 采用電磁換向閥控制

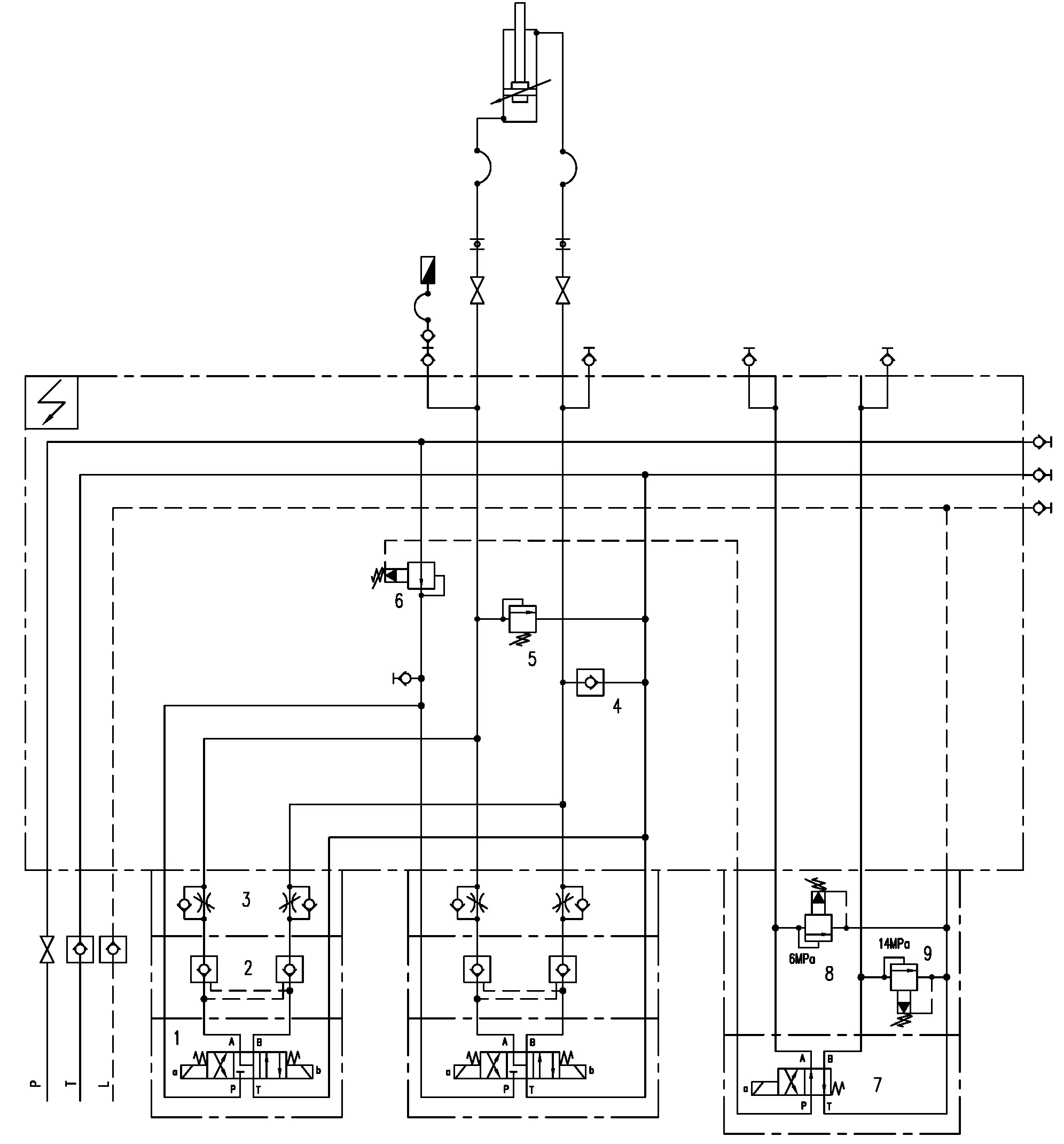

系統控制回路見圖5。

圖5 系統控制回路

系統采用高、低壓控制方式。同圖3中控制方式。

系統中采用了兩組電磁換向閥布置方式。當卸卷小車高速上升時兩組電磁閥控制回路同時投入,當卸卷小車低速上升時采用一組電磁閥控制回路。

卷取機接近卷取完成時,卸卷小車采用高速模式,上升H高度。然后切換為低速模式,當壓力開關10檢測到觸卷壓力后,電磁閥失電。液控單向閥將液壓缸鎖住。卷筒縮徑,鋼卷移出。

此種方式成本較低,自動化控制比較簡單。液壓系統對油液清潔度要求低一些。

2 總結

以上幾種卸卷小車卸卷控制方式在我公司的業績中均有采用,均能可靠的完成卸卷功能。由于業主投資成本不同,可以在幾種方式中進行選擇。