液壓潤滑系統的油液污染控制措施

呂子鐵

(北京首鋼股份有限公司,河北 遷安,064404)

1 油液污染物的種類及危害性

在系統運行過程中,如果各種雜質混合在油液中時,將會對系統中的各元件造成嚴重的損傷,隨之還會影響系統執行的準確性。這些雜質主要以空氣體、化學成分、顆粒物等,我們稱之為液壓系統中的污染物[1]。

1.1 顆粒

所謂的顆粒,其在液壓系統中主要以固體顆粒狀呈現,主要包括了系統工作中產生的各種銹蝕剝落物體以及磨屑,還有一部分來源于外界的機械雜質以及塵埃、元件進行加工過程中所產生的焊渣、切屑以及磨粒等等,此種雜質在液氧系統中最為常見。此類污染物出現后,液壓泵以及控制閥等會成為主要的受害部位,其內部的閥芯以及轉子等精密部件,會因為顆粒污染物的進入而出現卡死以及油路堵塞的現象,進而產生一系列故障問題出現,導致后期系統工作的準確性無法保障[2]。

舉例說明,當換向閥被雜質堵塞時,便會導致其執行元件運轉出現失穩狀態,可能出現運動波動大的現象。此外,當平衡閥的油路被污染顆粒堵塞以及彈簧被雜質卡住時,會導致滑閥移動出現失靈狀態,從而直接導致設備出現了失衡的局面,產生瞬間下墜的現象,導致安全事故發生。此外,在油路中混入堅硬的顆粒雜質,還會對于案件表面進行磨損,縮短元件的使用壽命。因此我們可以將顆粒雜質帶給元件以及液壓系統的危害進行全面的綜合,主要包括以下方面:密封元件遭受磨損,導致后期的損壞;導致液壓油發橫變質現象,無法在系統中繼續使用;液壓系統的壓力以及速度等均不穩定;液壓系統的所有操作均受到影響;感官上液壓系統會出現十分明顯的異常噪音與強烈震動;當液壓系統中的液壓油失去其原本的作用,會直接導致各元件運行過程中遭受到磨損,降低其使用壽命,各設備使用過程中故障的出現,將會直接導致液壓機出現停機的現象[3]。

1.2 水

如果液壓系統中的油液混入一定量的水,會導致液壓油出現變質,進而無法繼續使用。當水分進入油液中時,水分會隨著油液展開循環工作,這時其水分會導致各元件出現修飾的現象,大量的銹蝕跡象,會直接使元件出現損壞,其功能的喪失將會導致系統故障發生。除此之外,水分的進入會使液壓油液出現乳化反應,這樣的反應會直接導致油液的劣化現象加速,進而使液壓油全面喪失其動力傳送能力以及潤滑的能力。分析誰對液壓系統危害的時候,發現主要體現在以下內容中:導致正在運行的零件出現優修飾的現象;潤滑油水分過多出現乳化反應,導致潤滑油本身的潤滑作用失效,加速其劣化反應;導致潤滑油的傳送力以及潤滑效果均失去作用;如果將慘了水的液壓油放置在零下溫度環境中作業,將直接導致油水混合物出現結冰現象,進而出現濾網堵塞的現象發生。

1.3 空氣

在液壓系統運行過程中,如果大量的空氣進入液壓油中,還會導致油箱中出現大量的泡泡,這會導致油液發生變質,不能進一步使用。當油液中混入大量的空氣時,會使有也得額體積發生變化,其彈性模量發生變化的同時,會直接導致其傳遞性失效。如果油液中進入少量的空氣,那么油液中便會產生針狀的氣泡。這些氣泡產生后,會導致整個液壓系統的運行時塊時慢,導致執行元件的精準性運行受到影響,同時還會出現系統內部喘振以及噪音等缺陷。如果局部產生空氣氣泡,便會出現汽蝕現象,引發液壓元件的腐蝕現象發生[4]。

2 油液污染控制的措施

2.1 固體顆粒污染物的控制

在液壓系統中,其內部一些雜質的存在可以客觀的反應一些問題。人們針對液壓系統中雜質的分析,可以為系統的故障程度以及運行狀況進行有效的分析。

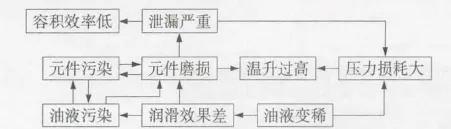

(1)油液污染度的測定。當前普遍采用自動顆粒計數法與顯微鏡法進行環境內油液污染度的測量。而顯微鏡的精準度大約在10%左右。伴隨著社會經濟的發展,我國在實施油液污染度的分析過程中越來越重視自動顆粒計數法。其中圖1詳細展現了液壓系統故障與油液污染的關系。油液污染物會隨著不同渠道進入系統中,由于其特殊性,會在進入系統后聚集在小縫隙中,部分會導致執行元件出現故障,導致無法運行。

圖1 油液污染與液壓系統故障關系(2)顆粒污染物積存的部位。當液壓系統處于運行狀況時,

(3)防止顆粒污染物混人的方法。針對運行中的液壓系統,為了避免雜質混入系統中,確保系統運行額清潔度,杜絕一切木屑、灰塵以及金屬粉末借助油箱以及元件的縫隙處進入,進而混入液壓系統中;液壓油灌入前,需要將油儲罐進行徹底的清理,利用面團或者脫脂棉紗進行早雜質清理;油液倒置時,需要將相關設備進行提前清理。油箱的覆蓋要保持其密封性,除非需要加油或者維修,不得隨意打開;如果發現油液中存在大量的固體顆粒雜質,可以通過過濾手段實現油液的使用合格[5]。

(4)凈化油液的方法及其應用。面對已經受到污染的油液,可以了解其內部雜質,隨后采取相應的應對措施。

2.2 油液混入水分的控制

一般而言,水在油液中的含量使用體積進行表示,測定方法包括電解法與蒸餾法。而油液中的水分主要來源于以下幾種渠道:油箱蓋密封不嚴,進入水分;工作油桶存放區域有水,加油時不注意便會進入;空氣中的水分隨著空濾器進入、工作環境溫度較低。然而避免水分混入油液中的措施則有以下幾點:緊蓋油箱蓋;油液中含有較多水分時,使用密度法將靜止后的水分在油箱底部排出;增加液壓油的溫度,使其在加速運轉過程將多余水分蒸發[6]。

2.3 油液侵入空氣的控制

當液壓系統中混入空氣時,需要利用排氣設備正確有效的將氣體排出。空氣進入的主要原因是因為密封不好導致。例如,在系統內部的額各個元件接口處:液壓泵、液壓缸以及管接頭等,由于這些地方的接觸不良進而導致了空氣進入。詳細分析發現,空氣進入液壓系統中的原因主要有以下幾點:油箱與油封的安裝與設計不合理;吸油管道處鏈接密封不嚴實;油液中的氣泡經過高壓壓縮后,氣壓變化會導致膨脹;管路密封性較差,空氣容易進入[7]。

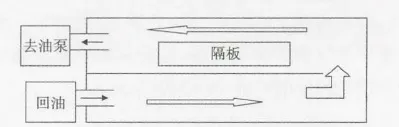

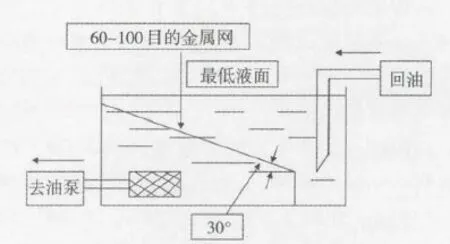

(1)在液壓系統中,液壓油的循環使用存在回油管超過液面的現象,導致油排出直接沖擊油面,進而在撞擊的過程中容易戲精空氣;油箱內部油液不足時,會導致濾油器出現外露的現象,此時工作油液與空氣一同被吸入液壓系統中。為了將這一問題進行有效的解決需要進行合理的油箱設計,因此沒有隔板的長油箱便是首選,設計圖見下圖2。若是沒有使用具有隔板的油箱時,可以采取圖3 樣式進行設計。這種設計的主要優勢便是可以將油箱中的氣泡進行有效的去除。

圖2 設有隔板油箱示意圖

圖3 設有金屬濾網油箱示意圖

(2)分析液壓缸內侵入空氣的主要原因包括以下幾種:原本缸內的空氣沒有排干凈;缸內空氣呈負壓狀態;部分彎曲管道內存有空氣;管路直通存在空氣;液壓泵的吸油側存在空氣;管路中出現油液回流[8]。

3 具體控制措施

經過不斷的研究與實驗工作,我企業在原有的液壓油基礎特點方面,有了更高抗污染能力,為了能夠使液壓元件在運行過程中更具可靠性,延長其使用年限。相關應對措施主要體現在以下幾點:

采用高能效的空氣過濾器,油箱采用密封結構強的;更換油液時,務必要確保油液先經過過濾油車,然后進入油箱;保障工作中的清潔度。過濾裝置的使用,主要是為了防止油液進入系統前夾雜雜質,從而全面保障潤滑系統的安全有效。以實現液壓系統的安全運行,杜絕系統使用潤滑油串污染是關鍵。相關研究資料表明,當液壓系統出現故障后,追尋原因主要的誘發原因是油液性能下降或者污染所致。因此為了保障油液的正常使用,需要定期對于系統中的油液進行取樣分析,檢測其屬性。避免不合格的油繼續使用,在有效的保障工作中,全面提升液壓系統的安全運行程度[9]。

4 結語

綜合上述所言,在液壓系統運行中,安全事故種類較多,導致事故出現的原因也是多樣化的,體現在液壓油污染、機械故障、運行元件損壞等。如果出現了液壓油污染,需要將密封圈及時換掉,將出現的磨損元件進行更換,部分元件需要清洗干凈。系統運行中,嚴格遵守設備使用、維護規程很關鍵,需要按照詳細的說明展開工作,全面降低故障問題出現概率。