緩傾斜多層礦床充填法開采技術研究

余小明

(核工業華東二六七工程勘察院,江西 九江 332000)

當前地下開采的發展速度不斷提高,同時機械化和現代化采礦設備與技術的應用逐漸廣泛,使得采礦水平不斷提升。一方面,各類新采礦技術的應用為礦床開采帶來了全新的思路和方向,促進了礦山的建設和發展,同時也起到了提升采礦企業整體經濟效益的作用[1]。但另一方面,這一背景下礦產資源逐漸出現了供不應求的問題,并且使得賦存條件相對簡單的礦床已經所剩無幾。因此,針對這一問題,相關領域研究人員逐漸將研究重點放在了對緩傾斜多層礦床開采的研究當中,這一類型礦床在實際開采中具有回采急劇加速的特點。當前緩傾斜多層礦床占總體地下礦床的比重相對較大,并且礦床當中蘊含著對國民經濟發展而言十分重要的礦產資源[2]。緩傾斜多層礦床一般為沉積型礦床,地質賦存條件十分惡劣,并且在進行地下開采時存在諸多系統問題難以解決。因此,針對緩傾斜多層礦床在開采過程中存在的諸多困難,本文開展緩傾斜多層礦床充填法開采技術研究。

1 緩傾斜多層礦床充填法開采技術研究

1.1 采場布置與結構參數選擇

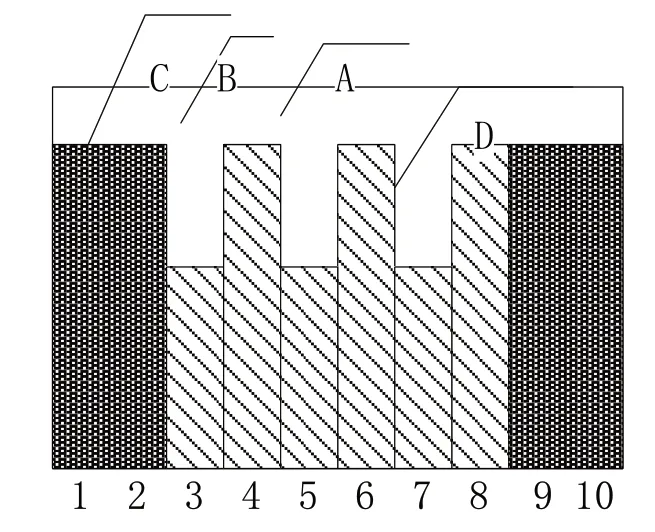

在對緩傾斜多層礦床進行開采時,初步設計采用沿礦體走向,按照盤區形式對采場進行布置。將采場的長軸方向與最大的主應力方向形成一個角度相對較小的相角夾角,以此確保采場具有更加良好的受力狀態和條件,從而方便后續對巖層穩定性的控制。根據緩傾斜多層礦床的規格不同,在對采場的寬度設置時,可選擇長度為50m,寬度為15m的矩形采場[3]。在回采時可采用隔一采一的方式完成,即每隔一個矩形采場,對一個采場進行回采作業,如圖1所示。

圖1中,A表示為分層道;B表示為進路;C表示為充填體;D表示為礦體。為了避免緩傾斜多層礦床盤區間的相互影響,必須嚴格按照上述回采順序有序進行。同時,在開采的過程中,由于緩傾斜多層礦床作業面積較大,對現場生產組織和管理造成一定影響,在進行鑿巖、爆破、充填等作業時,必須保證各個工序的銜接,從而確保整個開采作業的正常進行,進一步提高采礦作業的生產能力。

圖1 間隔回采結構示意圖

為了確保在實際開采的過程中穩定每日的平均產量在萬噸以上,必須采用高強度的采礦方式,本文選擇通過充填法實現對緩傾斜多層礦床的開采。在開采時,應當將采場的厚度設置成為礦體本身的厚度大小。同時,將聯絡通道作為廢石和尾砂的充填料通道。在礦體頂盤位置上布置專門用于實現充填的回風巷道,并在巷道當中向采場鉆鑿規格為Φ155mm的充填孔結構,以此能夠有效促進采場充填效率的提升。

1.2 確定緩傾斜多層礦床充填法開采順序

在明確采場布置及結構參數后,采用充填法實現對緩傾斜多層礦床的開采,開采的流程順序為:礦床回采——盤區回采——采場回采——采切作業——鑿巖爆破——出礦——充填。再從巖層穩定性的角度出發,針對緩傾斜多層礦床總體的開采區域順序進行確定。在開采的過程中,沿著垂直于礦床的方向,從中間向兩側推進。在實際開采的過程中,若遇到礦床中存在局部斷層或其地質弱面結構時,則應當從弱面結構開始開采逐步向周圍擴散推進。針對開采過程中的回采作業,應當采用效率更高的鑿巖和出礦設備,根據實際開采作業條件,可選用Sinba256-256型號電動液壓高風壓潛孔鉆機,采用垂直深孔的方式向下鉆孔,孔徑控制在155mm~160mm范圍內。在進行爆破時,應當采用分次裝藥的方式,并結合多孔粒狀乳化銨油炸藥。在完成鑿巖爆破后,應當針對崩落的礦石采用電動鏟運機對其進行運輸,同時,在鏟運機運行過程中,其運距應當控制在100m~150m范圍以內,并保證每臺鏟運機的工作效率在800t/臺班及以上。在進行對采空區的填充時,為了能夠改善該區域內的應力分布,需要利用充填體對周圍圍巖提供支撐和約束保護,從而進一步降低巖爆活動性,并在一定程度上減輕巖爆對周圍巖體造成的破壞。為了確保充填體的質量得到保障,需要選擇膠結強度較高的充填材料,并確保充填體能夠在采場高度方向上始終保持良好的自立狀態,從而實現對巖層的有效控制,在開采的過程中減少礦床貧化和不必要的損失。

1.3 礦床多層巖層穩定控制

完成上述相關研究與地質實踐研究后發現,緩傾斜多層礦床的開采需要具有巖石爆破條件與對應的應力條件,但無論提出的任何一種控制措施,均會對巖層穩定性結構造成負面影響。因此,有必要在此過程中,進行巖層穩定的控制,結合優化后的回采順序,進行巖層結構的加固,降低開采過程中由于相關因素導致的礦山坍塌事故。

綜合上述分析,在進行礦床穩定控制時,可在開采階段進行礦柱的預留,并根據爆破后的留空區域進行及時的填充,對存在裂縫的地質結構或局部失穩結構進行支護處理、對關鍵的采礦巷道進行技術監測等。在進行留空區域填充時,為了簡化控制處理流程,可在區域內預留一個寬度的適當的隔離礦柱(通常情況下,礦柱的長度取值在15.0m~20.0m范圍內,本次優選18.0m),假設此礦柱不僅可以實現對巖層結構穩定性的有效控制,同時也可以在一定程度上實現回采作業的高效性。

在對緩傾斜多層礦床巖層結構穩定性的綜合分析中發現,礦床整體存在節理發育不完全的問題,即部分地段的節理結構交匯處存在硐室結構、底部結構交互的問題。因此,需要采取有效的措施進行結構監控,對于已出現失穩現象的巖層結構,可采用“噴漿—噴錨”、“錨固—噴漿”、“控制網—噴錨”、“錨索—噴漿”等方式,進行結構支護。在此過程中應明確,不同的失穩條件應選擇不同的支護方式。

在進行礦層底部存在含金屬礦巖體的開挖時,巖體極易受到外界干擾出現膨脹、脫落等現象,整體穩定性較差,因此,在針對此種礦體穩定控制時,可采用光面爆破技術,對出礦口進行預錨處理,并按照“噴漿—噴錨—錨索”聯合支護進行,進行出礦作業過程中安全性的保障。

為了進一步實現對巖層穩定性的控制,可在完成對巖層結構的支護處理后,采用地壓監測的方式,進行巖層穩定性與應力變化規律的預測,根據預測的結果,進行結構穩定性與失穩條件的評估。以評估得到的結果作為穩定控制的依據,對其進行地質失穩與相關災害現象發生的預警。在緩傾斜多層礦床的首采階段,可架設一個由人工觀測與微震檢測構成的地壓監測循環機制,引進由ISSI公司開發的現代化監測設備與儀器,進行24.0h不間斷的地層微震監測。將監測設備與礦層、采礦巷道等工程之間建立通信連接,在監測的前端安裝一個集成的應力變壓設備,以此種方式,實現對地壓的靜態監測。根據后端反饋的監測結果,進行對應的結構穩固處理,以此種方式,實現對巖層的穩定控制。

2 應用效果分析

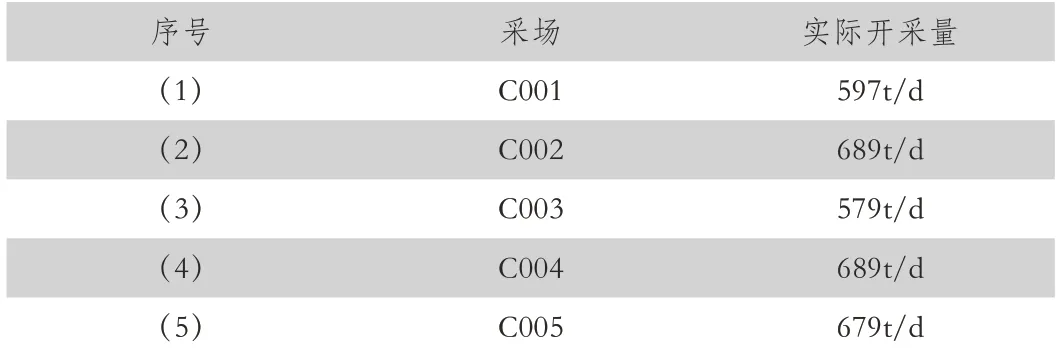

結合本文上述論述內容,從理論方面實現了對緩傾斜多層礦床充填法開采技術的研究,為進一步驗證該技術在實際礦山開采當中的應用效果,選擇以某礦山開采企業正在開發的礦床為例。在進行開采前對該礦床進行實地勘察,通過得到的勘察結果得出,該礦床為典型緩傾斜多層礦床,主礦體整體呈現出似層狀結構,礦體走向為NE28°~35°,傾向隨圍巖產狀分別向南東和北西方向傾斜。同時,該礦床中礦石含銅的品位平均值為1.23%,含硫平均值為18.34%。該礦床礦體頂盤主要為大理巖,底盤主要為石英閃長巖和粉砂巖。在上述勘察結果的基礎上,根據礦床特點選擇采場布置與結構參數,并按照本文上述論述內容完成對該礦床采礦順序的確定,同時在開采過程中對其各個巖層進行嚴格的穩定性控制。分別選擇五個長度為50m,寬度為15m的矩形采場,其編號分別為C001、C002、C003、C004和C005。在完成開采任務后,將其實際開采量進行記錄,如表1所示。

表1 緩傾斜多層礦床充填法開采技術實際開采量

從表1得出的結果可以看出,五個不同采場的實際開采量均超過了550t/d,已知該礦床中共分布8個采場,根據上述數據進一步推算得出該礦床采用本文提出的開采技術后其生產規模能夠提高到5000t/d以上,與該礦床以往2000t/d生產規模相比得到有效提升。因此,通過應用結果證明,將充填法開采技術應用到緩傾斜多層礦床當中能夠有效提高礦床開采的開采量,同時在保證更高開采效率的同時能夠實現對礦床整體穩定性的控制,形成良好的作業環境,全面實現開采技術的優化。

3 結束語

本文根據緩傾斜多層礦床的賦存條件和開采特征,提出了一種全新的充填法開采技術,并通過將該方法應用到典型緩傾斜多層礦床開采當中,證明了該開采技術的可行性和應用效果。但由于開采條件的復雜性以及各項開采技術的局限性,使得這一技術在實際應用中還存在諸多問題需要進行更加深入的研究和完善,例如緩傾斜多層礦床巖體當中包含了大量節理、裂隙等弱結構面,這一部分結構均需要結合損傷力學對其進行探究。因此,在后續的研究中,針對這一類問題還將進行充分探索,從而不斷提高充填法在緩傾斜多層礦床開采當中的適應性。