濕法煉鋅中鋅粉自動化輸送過程的研究與應用

任聯民,楊 浩,許丹丹

(河南豫光鋅業有限公司,河南 濟源 459000)

1 前言

某濕法煉鋅企業,每年約使用20000多噸鋅粉,鋅粉消耗量較大,主要用于濕法練鋅中的置換反應。鋅粉在卸車、裝桶、轉運過程中均由人員進行操作,勞動強度極大,期間產生大量的粉塵,對人員健康造成較大威脅。由于鋅粉包裝自身的局限性,無法實現鋅粉的自動下料,制約了輸送過程中自動化水平的提升。因此,積極探尋鋅粉的自動化裝卸技術及新型鋅粉包裝袋已迫在眉睫。

2 生產現狀

2.1 卸車現狀

在鋅粉卸車中,由編織袋包裝的鋅粉,每袋重50kg,到貨時,需由5名人員進行卸車,逐袋將鋅粉扛至指定位置,并碼放整齊,勞動強度極大。鋅粉轉運過程中,產生的粉塵對人員呼吸道及皮膚造成較大危害,易引發職業病。

2.2 鋅粉裝桶現狀

鋅粉轉運前,需由人員將鋅粉逐袋倒入鋅粉桶內,每桶裝10-14袋鋅粉,每天約裝30桶,勞動強度極大,且傾倒鋅粉時同樣會產生大量的粉塵,對人員造成較大危害。

2.3 鋅粉轉運現狀

鋅粉裝桶后,由叉車進行轉運,因鋅粉桶無法做到全密封,轉運時,鋅粉容易拋灑至路面上,造成環境污染及鋅粉浪費現象。

3 具體優化方法和創新點

為解決裝卸、轉運過程中存在的人員勞動強度大,作業環境差的問題,需從提高設備自動化水平及鋅粉車間收塵入手。提高卸車的機械化水平可通過加裝起重設備解決,但因鋅粉為編織袋包裝,重量輕、吊裝困難,需重新進行包裝設計。

3.1 設計、制作、使用一種多功能鋅粉包裝噸袋

圖1 一種多功能鋅粉包裝噸袋

如上圖所示,設計、制作一種帶塑料內襯的噸包裝袋,此內襯為整體內襯,并與噸袋縫制成一體,這樣既可有效防止鋅粉返潮,也可防止鋅粉拋灑。噸袋尺寸為800mm*800mm*600mm的長方體形狀,周邊縫制有裙邊進行加固,噸袋下方為Φ350*700mm的導流口,包裝時,用繩子分別對噸袋的上、下方進行活扣捆綁,并固定有吊帶,方便調運;同時將鋅粉包裝全部替換為噸袋包裝。

3.2 提高卸車機械化水平

鋅粉包裝更換為噸袋后,卸車時可使用行車進行吊運,大幅度減少了人員勞動強度,因勞動強度的極大降低,卸車人員由5人減少至1人,僅需單人操作行車即可完成吊卸工作。噸袋內的塑料內襯,避免了吊裝過程粉塵的產生,人員也無需與鋅粉直接接觸,極大改善了作業環境。

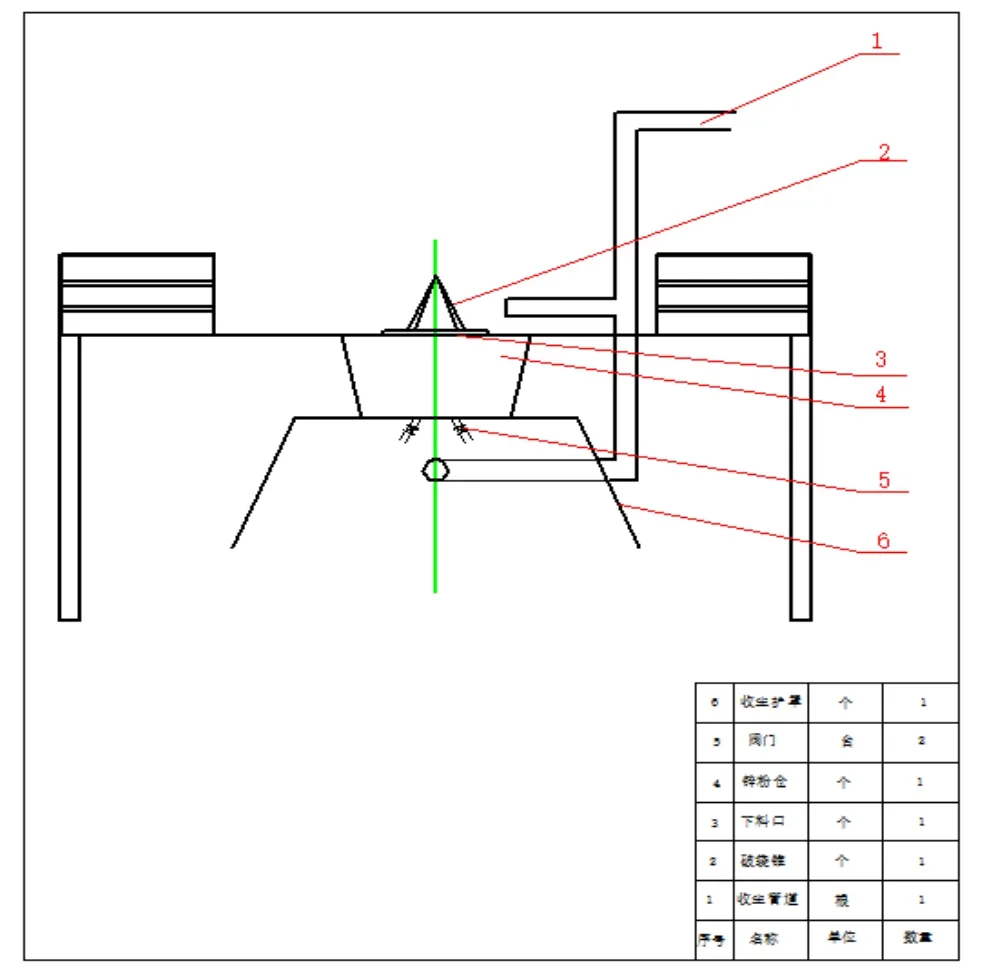

3.3 優化裝桶方式

在鋅粉倉庫內加裝一臺鋅粉自動下料設備、行車、收塵器,且鋅粉包裝由編織袋更換為帶內襯的噸袋,在裝運鋅粉時,使用行車將噸袋裝鋅粉吊運至鋅粉下料設備上方,而鋅粉下料器上方有破袋器,當噸袋放置到鋅粉自動下料器上方后,利用行車下落時產生的慣性,破袋器將噸袋底部刺破,然后鋅粉自動流入到下料設備的緩存倉內。噸袋下料口所產生的粉塵通過收塵管道進行吸收,鋅粉倉庫內不再產生粉塵。當人員需要向鋅粉桶內裝鋅粉時,將鋅粉桶放置到鋅粉自動下料器下方,通過鋅粉下料設備底部的閥門自動流入至鋅粉桶內,極大的降低了人員勞動強度,改善了作業環境,提高了工作效率。

圖2

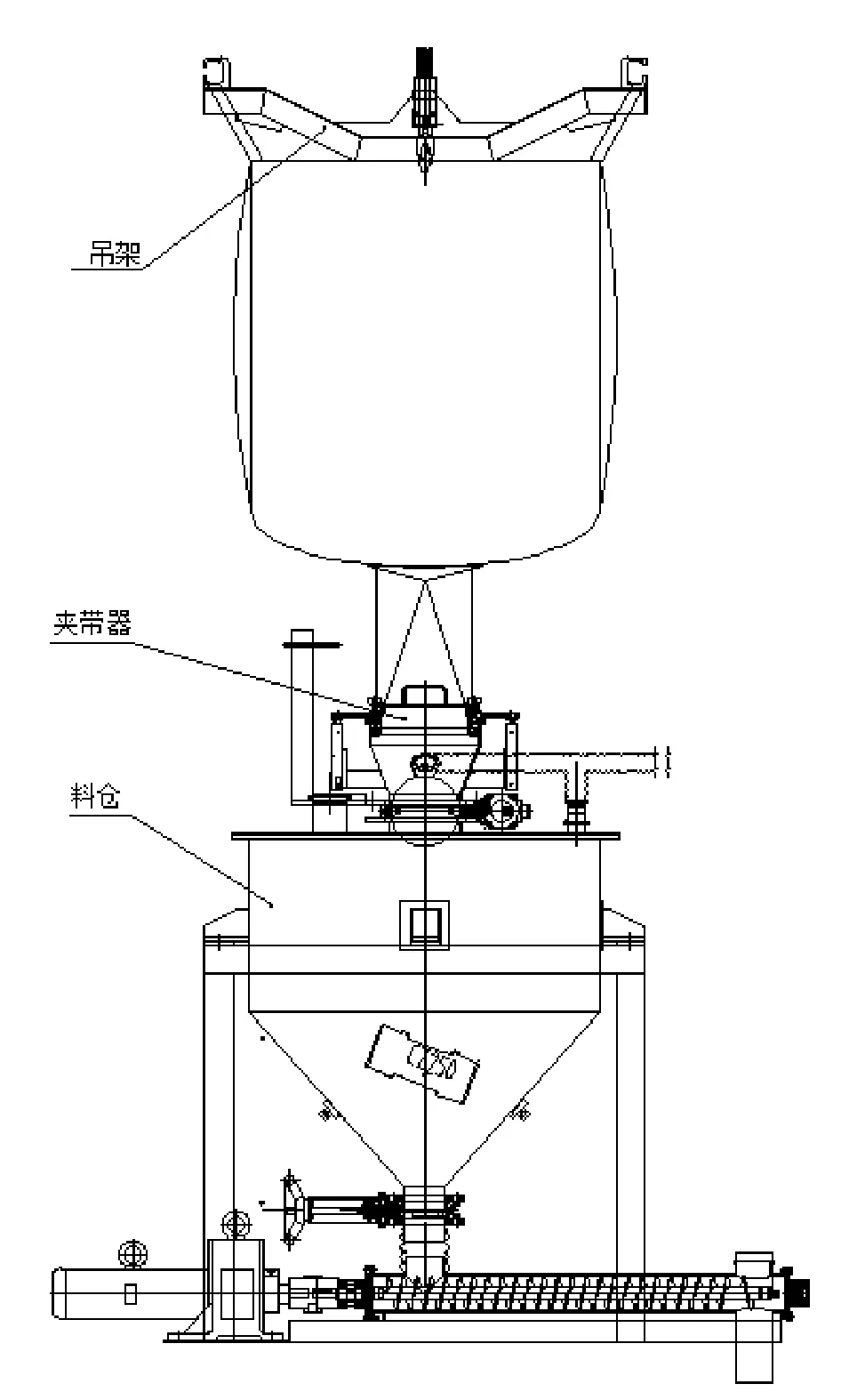

3.4 鋅粉自動下料輸送改造

實現鋅粉自動下料至凈化槽內。我廠部分凈化槽已安裝鋅粉自動輸送設備,噸袋裝鋅粉的投用實現了與鋅粉自動輸送設備的無縫對接。對于已加裝鋅粉自動輸送設備的凈化槽,使用鋅粉時直接省去裝鋅粉桶的步驟,可直接將噸袋裝的鋅粉裝運至現場,解決了用鋅粉桶轉運鋅粉時的物料拋灑問題。將噸袋的吊帶直接掛至鋅粉吊架上,并通過噸袋下方的導流口連接至鋅粉自動輸送設備的夾袋器上,實現鋅粉的自動下料。

圖3

4 結束語

通過對鋅粉的包裝、卸車、裝桶、下料的一系列優化改造,大幅度減少人員勞動強度,卸車人員由5人減少至1人,且實現了鋅粉自動下料至鋅粉桶及凈化槽內,卸車過程中幾乎不產生粉塵,極大改善了作業環境,杜絕了鋅粉卸車及轉運過程中的浪費,節約了濕法煉鋅成本,對企業的發展產生了良好的經濟效益和環保效益。