電解方法對去除黃金冶煉中的雜質效果研究

張松柏,周 興

(云南滇金投資有限公司,云南 昆明 650215)

當前,在冶金企業當中,針對各類有色金屬的冶煉提純,通常會采用電解方法實現。在電流通過電解液的過程中,在兩端電極上產生的氧化還原反應,這種反應會使得電解質在電流的作用下被氧化和還原,因此被稱之為電解[1]。在少部分情況下,采用電解方法對廢水中含有的各類雜質進行過濾還會在陽極上發生相應的反應。同時在反應的過程中,會產生大量被氧化的雜質,在通電作用下氧化物逐漸變成氣體。在冶金企業當中,黃金的冶煉通常會產生大量含有氰化物、氨氮等物質的冶煉廢水。由于采用吹脫法和氯化法在實際應用中存在成本過高、占地面積較大、處理后水質差等問題,因此無法為冶金企業提供良好的效益條件。針對這一問題,當前大部分冶金企業都選擇采用電解方法實現對黃金冶煉中產生的廢水的處理。為了進一步探究電解方法的應用效果,開展電解方法對去除黃金冶煉中的雜質效果研究。

1 材料與方法

1.1 實驗對象

為了實現對電解方法對去除黃金冶煉中的雜質效果探究,選擇將某冶金企業作為依托,將該企業在黃金冶煉過程中產生的廢水作為實驗研究對象。為了確保廢水當中的其他物質不會對實驗結果造成影響,用膜過濾器將廢水進行過濾[2]。過濾后得到的濾液pH值在7.4~8.2范圍以內,其中氨氮物質的濃度在450mg/L~800mg/L范圍內。由于該冶金企業在完成黃金冶煉后,其廢水水質的波動較大,并且在利用電解方法對其雜質進行去除時需要分批間歇完成處理,因此其水質及成分需要以單次檢測得出的結果為標準。

1.2 實驗材料與設備

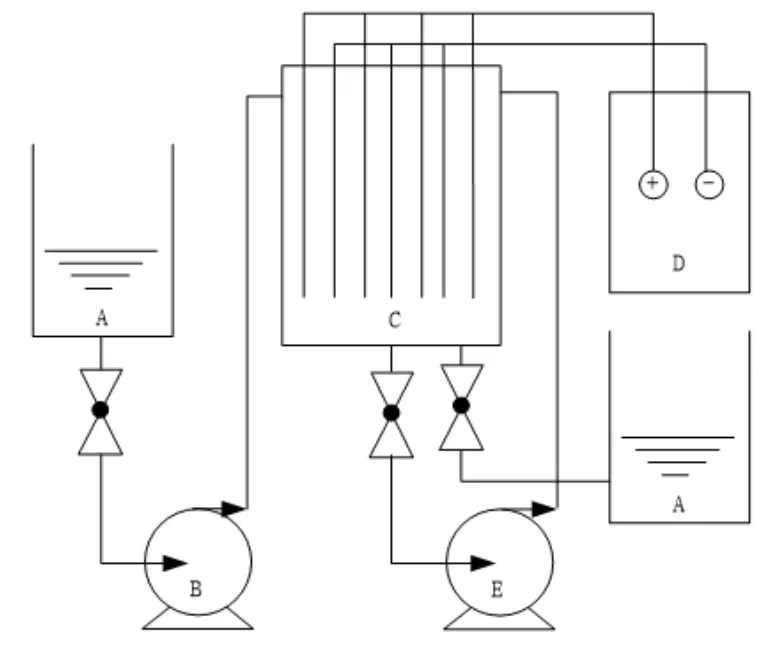

實驗過程中用到的裝置整體結構如圖1所示,圖1中A表示為儲水槽結構;B表示為計量泵結構;C表示為電解反應槽結構;D表示為直流電源結構;E表示為循環泵結構。

圖1 實驗裝置結構組成示意圖

圖1中物質發生電解反應的電解槽體積為250L,在反應槽結構當中每間隔一定距離插入一塊陽極板和一塊陰極板,每個電極板之間的距離為10mm。其中,陽極板采用鈦銥釕網狀材料電極結構,陰極板采用開孔的不銹鋼電極結構[3]。兩種電極板的規格均為450mm×500mm×2.5mm,實驗過程中,電極板的實際工作面積約為整個電極板總面積的85%。將所有陽極板按照上述方式并聯后,利用不銹鋼掛耳將其與直流電源負極進行連接,同時選擇導電母排的規格為65mm×6.5mm。實驗過程中所需的試劑包括氫氧化鈉(NaOH)、硫酸(H2SO4)和氯化鈉(NaCl),三種試劑的純度均選用分析純度等級。

1.3 實驗方法

將上述選擇實驗對象選取1000mL放置在上述構建的實驗裝置的電解槽結構當中,并利用濃度為25%的NaOH溶液或濃度為15%的H2SO4溶液對廢水的pH值進行調節,再利用NaCl對廢水當中的氯離子質量濃度進行調節。完成上述操作后,啟動計量泵。完成電源正極和負極的連接后,按照實驗設計數值對電壓進行調節。在這一過程中,記錄廢水開始反應的時間和結束的時間,并將完成反應的樣本取出,對其中氯化物和氨氮的質量濃度進行測量和計算,以此對廢水中雜質的去除效果分析提供實驗數據。

2 實驗結果分析

針對電解方法對去除黃金冶煉中的雜質效果的影響分別選擇從改變廢水循環流速和極板結構之間距離兩個不同的變量條件下,對氰化物雜質和氨氮雜質的去除效果進行分析。

首先,在廢水pH值為9.24,氯離子初始質量的濃度為22.3g/L,兩個極板之間的距離為20mm的情況下,通過改變廢水循環的流速,將其設置為25mL/min、50mL/min、75mL/min、100mL/min四個不同條件,記錄氯化物雜質和氨氮雜質的去除率,并將得出的結果記錄如圖2所示。

圖2 不同廢水循環流速條件下雜質去除效果對比

圖2中A線段表示為氨氮雜質的去除率;B線段表示為氰化物雜質的去除率。從圖2可以看出,在廢水循環流速為50mL/min時,氨氮雜質的去除率數值最大,而氰化物雜質的去除率從廢水循環流速從0mL/min~100mL/min過程中的變化幅度并不明顯。

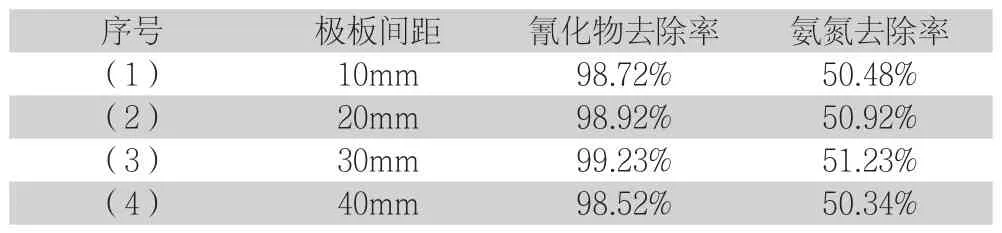

其次,再從改變極板之間距離條件對氰化物和氨氮去除效率進行記錄。在廢水初始pH值為9.24,氯離子初始質量的濃度為22.3g/L,電流密度為27.3mA/cm2。廢水循環流速為55mL/min條件下,分別針對極板之間距離為10mm、20mm、30mm和40mm時,兩種雜質的去除率記錄,并得到如表1所示結果。

表1 不同極板之間距離雜質去除率記錄表

從表1實驗結果可以看出,當極板之間的距離為30mm時,此時氰化物雜質的去除率和氨氮雜質的去除率均達到了最大值,分別為99.23%和51.23%。

3 實驗結果討論

完成上述實驗并得出實驗結果后,綜合分析電解方法的不同條件下,去除黃金冶煉中氰化物雜質和氨氮雜質的去除效果。通過圖2得出的實驗結果可以看出,當廢水循環流速小于50mL/min時,此時氨氮雜質的去除率會隨著廢水循環流速的增加而增加。在50mL/min以后,隨著其廢水循環流速的進一步增加,氨氮雜質的去除率反而出現了逐漸下降的趨勢。通過這一實驗結果表明,黃金冶煉中的氨氮雜質去除效果會受到傳質的影響,當廢水保持在一定的循環流速范圍以內,更加有利于氨氮雜質的擴散和傳質。但若去除雜質過程中,廢水流速過快,則會造成電解方法中Cl2無法及時、有效的生成HCLO,使得大量Cl2被浪費,并造成氨氮雜質去除效率降低的問題產生。同時,通過上述得出的實驗結果能夠進一步證明,在電催化氧化作用下,去除氨氮雜質的主導作用是間接氧化。在進行電解去除黃金冶煉中雜質時,氨氮的去除與氰化物雜質去除相比更加困難,因此為了能夠實現對廢水中雜質的徹底去除,選擇廢水循環流速為64mL/min為宜。

其次,再根據表1得出的實驗結果對極板結構之間距離對雜質去除效果的影響進行分析。結合表1中的數據可以看出,當極板結構之間的距離不斷縮短時,氰化物雜質和氨氮雜質的去除效率呈現出逐漸升高的趨勢。產生這一現象的主要原因是當極板結構之間的距離減小時,極板之間的電場強度會隨之增加,并使得帶電粒子大量遷移,同時提高了遷移的速率,并且在極板上產生了大量的Cl2,以及相關具有強氧化性的物質,在這一類物質不斷擴散的過程中,其距離不斷縮短,從而使得電催化氧化的去除率得到全面提升。同時,當極板結構之間的距離不斷縮短,其能耗也會隨之降低。這一現象是由于極板結構之間的距離縮小,極板之間的電阻也會相應減小,而電能消耗會隨之降低,使得電解效率得到提升。但在實驗過程中得出,當極板之間的距離小于20mm時,則此時實驗操作難度增加,對于去除黃金冶煉廢水當中的雜質而言,難度將被提升。因此,針對這一問題,綜合冶金企業雜質去除需要,應當將極板之間的距離設置為20mm最為適宜。

4 結語

本文通過上述論述,從兩個方面針對不同極板之間距離和不同廢水循環流速條件,對其黃金冶煉廢水中氰化物雜質和氨氮雜質的去除效果進行分析。

通過研究得出,當廢水循環流速為64mL/min,極板之間的距離設置為20mm時,此時能夠達到最理想的雜質去除效果。將本文上述研究論述內容應用到冶金企業實際黃金冶煉廢水治理當中,能夠實現對更多資源的合理利用,在為冶金企業帶來更高經濟效益的同時,實現其綠色可持續發展。