關于OPUS載流礦漿粒度分析儀取樣過濾裝置的改進

汪金華,張海峰,王志芳

(金川集團鎳鈷研究設計院,甘肅 金昌 737100)

礦漿溢流細度是選礦車間磨礦過程質量控制的關鍵指標。金川集團公司選礦廠選礦車間磨礦作業區溢流細度檢測由廠級化驗室負責,由于需要經水析、篩分和烘干等操作過程,時效性差,無法為生產提供操作指導。為穩定選礦生產指標,實現選礦過程精細化操作,有必要實施磨礦入選礦漿細度在線檢測。選礦廠一選車間2011年從德國新帕泰克公司引進OPUS粒度分析儀。OUPS粒度分析儀是德國新帕泰克公司的在線粒度分析產品,采用超聲原理對流體介質的分布統計分析,廣泛應用于選礦、水文、萃取等生產過程,環境適應性強,可靠性高,設備測量和通訊等主要部件自現場安裝投運后尚未發生故障,但因取樣過濾裝置材質、尺寸及取樣溢流管線不符合實際工況等原因。分析儀故障率高,投運率低,很難為磨礦生產提供操作指導。

2015年12月一選車間委托自動化裝備工程研究所開展OPUS粒度分析儀的恢復投運工作。為實現粒度儀正常運行,降低故障率,對OPUS粒度分析儀目前存在的問題進行詳細調研,通過對粒度儀取樣過濾裝置的持續技術改進,指導磨礦操作人員隨時調整磨礦參數,避免磨礦粒度過大造成礦石單體解離度低,防止過磨發生。礦漿粒度在線分析測量可以穩定磨礦分級過程的粒度指標,為浮選作業工段金屬品位富集創造最佳的粒度條件,間接提高浮選綜合指標。

1 取樣過濾裝置存在的問題

取樣過濾裝置由取樣管道、溢流管道、取樣箱體、過濾網等組成。通過對取樣箱檢查發現,取樣箱采用不銹鋼板材焊接,由于礦漿具有腐蝕性,取樣箱腐蝕嚴重,箱體外側壁銹跡斑斑,箱體內側壁由于腐蝕已凸凹不平,礦漿粘結嚴重。箱體與過濾網設計的配合間隙不超過3mm,現過濾網和取樣箱配合縫隙已超過6mm,大顆粒礦粒等雜物易堵塞測量窗口。取樣箱設計高度低,礦漿進入取樣箱后形成氣液固三相流體,在氣泡尚未完全析出時進入粒度分析儀測量窗內,導致粒度分析結果出現偏差,嚴重時輸出分析故障。

根據一段、二段取樣管線的平均礦漿流量,結合最大和最小礦漿流量,調整手動排尾閥門的開度。現場檢查發現,一般情況下二段取樣管線的礦漿流量小于一段取樣管線。為保證在正常生產條件下,使最小礦漿流量滿足OPUS載流礦漿粒度分析儀正常測量的要求,將手動排礦閥調至合適的開度,多余礦漿從取樣箱溢流管內流出。而用沖洗水對取樣箱上的溢流管進行檢查,發現沖洗水反向流入取樣箱內,說明取樣箱溢流管堵塞。溢流管堵塞造成冒礦,污染設備表面和分析室環境。

對原取樣箱內的過濾網是具有雜物導流槽的單層矩形長條狀網孔。過濾網的網孔尺寸5mm,鋼板厚度為1.5mm,網孔寬度5mm,濾網外形尺寸和取樣箱形狀誤差6mm左右。根據OPUS粒度分析儀運行參數顯示,一段和二段樣品的測量窗間隙均為4mm。礦漿腐蝕性強,過濾網的不銹鋼板太薄,易發生破損。網孔寬度大于測量窗間隙寬度,礦漿中攜帶的大顆粒石子、炮皮、藥皮、編織物在過濾網無法過濾的情況下極易進入分析儀測量窗口。若發生過濾網破損時,礦漿中的雜物更容易進行粒度儀測量窗內,造成分析儀測量窗口堵塞,出現濃度高或有氣泡等故障提示。

原取樣過濾裝置無設計液位檢測,在停產、無礦漿、礦漿量不足的情況下粒度分析儀繼續工作,誤輸出分析結果,提升分析結果故障率。

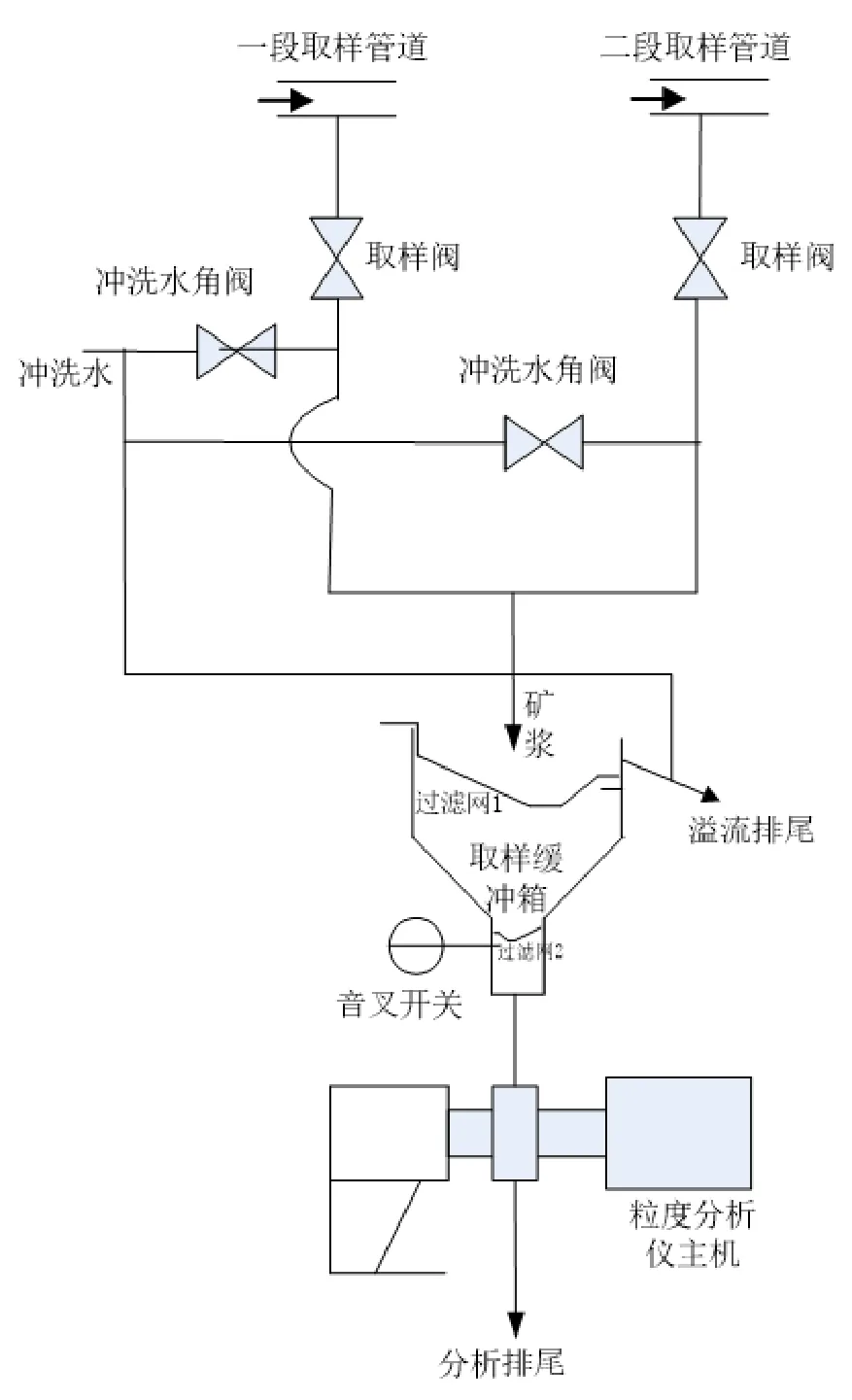

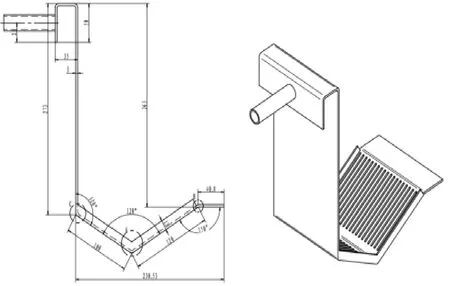

圖1 原取樣工作原理

2 箱體和過濾網的設計

2.1 箱體設計

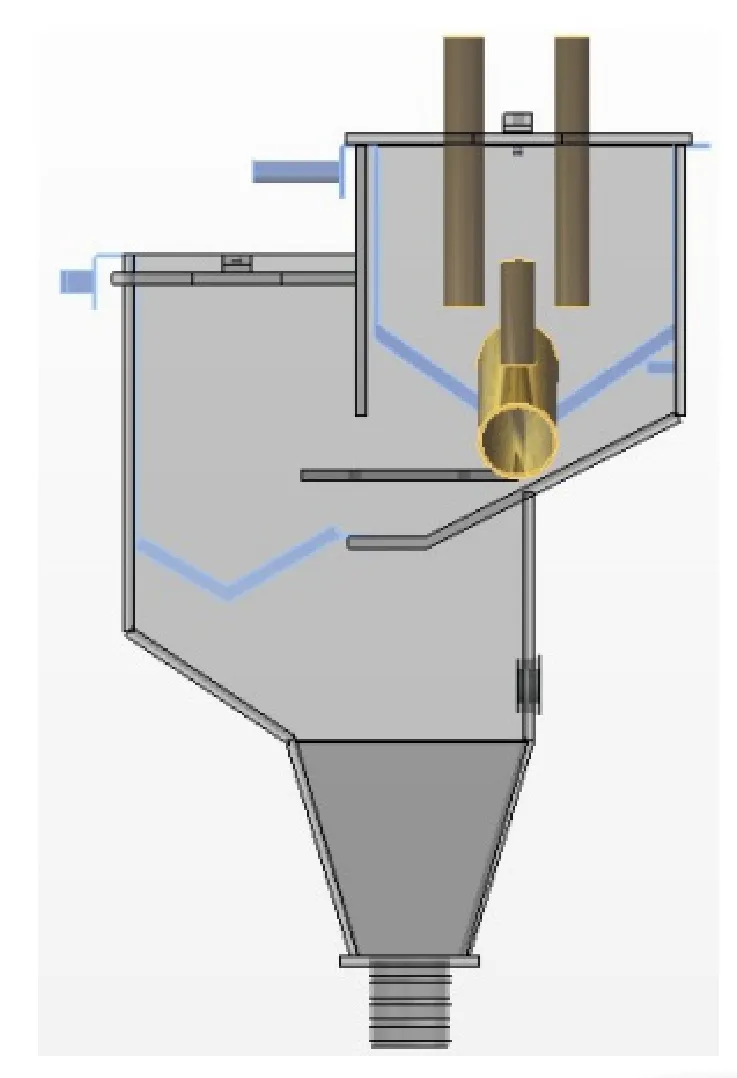

根據粒度分析儀的外形、窗口尺寸、安裝空間,確定取樣箱的形狀為長方形上大下小;箱體選用PVC板材焊接而成。經計算所需礦漿量確定箱體尺寸且箱體側面設計安裝音叉液位開關座。箱體上口承接上蓋板礦漿管道下落的礦漿,箱體底部排出管道連通粒度分析儀的測量管段,箱體中部設置溢流管道,當礦漿流量大時,礦漿經溢流管道溢流排尾。

圖2 取樣箱

2.2 過濾網設計

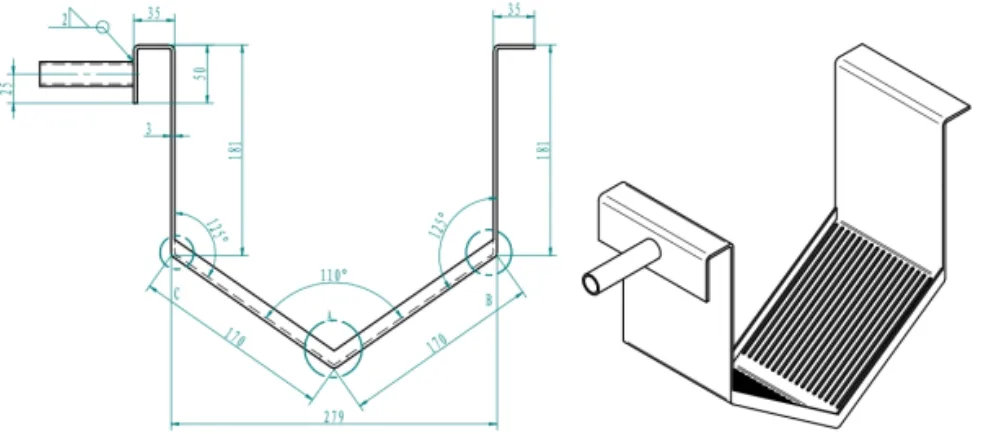

濾網設計原則,兩級過濾。箱體內設置兩層活動式可拆卸的上過濾網和下過濾網。粒度儀測量窗口4mm,故設計上過濾網網孔尺寸2mm,下過濾網網孔尺寸3mm,重新設計制作。在正常維護條件下,一段粒度測量結果誤差偏差滿足工藝要求,過濾網進行清洗方便維護量低,無礦漿、有氣泡等問題減小,降低高黏度礦漿中的顆粒物堵塞分析儀測量管段的故障頻次。

圖3 上過濾網

圖4 下過濾網

2.3 設置液位檢測裝置

音叉液位開關是一種新型的液位開關,由晶體激勵產生振動,當被礦漿浸沒時振動頻率發生變化。頻率變化有電子線路檢測并輸出開關量。音叉液位開關無活動部件,無須維護和調整。為避免在停產、無礦漿、礦漿量不足的情況下粒度分析儀繼續工作,誤輸出分析結果,提高粒度儀分析測量可靠性,設置音叉液位開關,并將其檢測信號接入粒度儀可編程邏輯控制器(PLC)西門子S7-300的IO模塊,液位開關電源從PLC控制柜電源模塊引出,并修改控制程序。在分析儀無礦漿進入的情況下,音叉液位開關指示燈顯示為黃綠色,當礦漿填充至音叉液位高度時,液位開關指示燈變為紅色,提示粒度儀測量窗充滿礦漿,測量主機開始工作,同時將音叉液位開關輸出信號接入粒度儀上位監控系統,為系統綜合運行狀態判斷提供信息。

2.4 優化取樣管線

原粒度分析儀取樣管線設計9個控制閥門,其中8個為氣控球閥,1個手動截止閥。由于選礦車間濕度大、礦漿溫度高,且載流礦漿具有易粘接和易腐蝕的特點,現場信號易經常出現接觸不良、短路、通訊線纜接頭易污染等問題,導致粒度儀取樣、沖洗和控制等關鍵環節出現異常,直接影響OPUS粒度分析儀的正常工作。在消化吸收OPUS載流礦漿粒度分析儀測量及取樣系統技術的基礎上,優化取樣管線,拆除原有系統的沖洗和反沖洗截止閥,降低閥門卡位泄露、礦漿氣泡析出不徹底等因素對分析儀產生的故障。

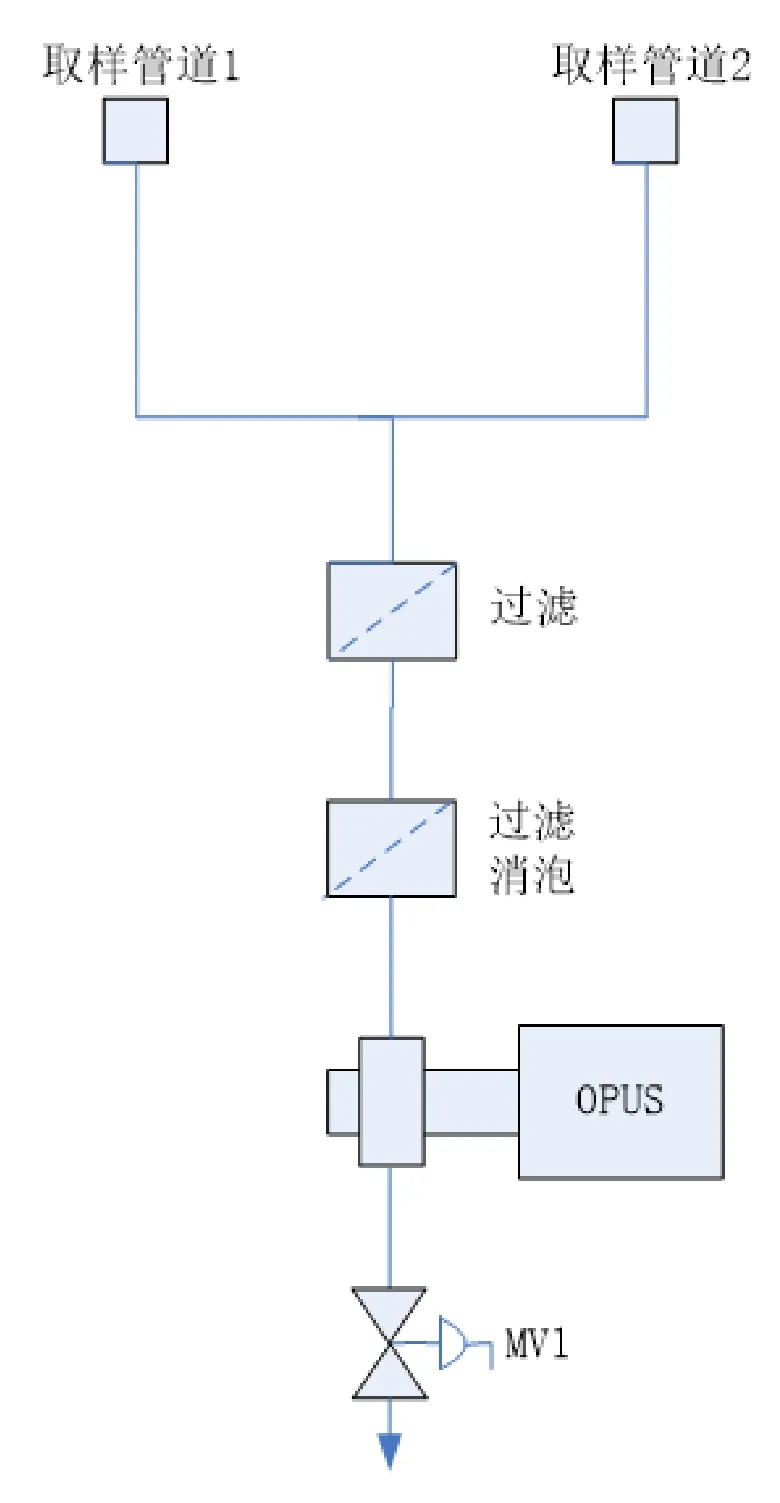

OPUS粒度分析儀共設置2路取樣管線。每路取樣管線上設置兩個電磁氣動閥,一個取樣,一個沖洗。取樣執行機構為氣缸;沖洗執行機構為氣控水閥。現取樣流程如下圖所示。

圖5 現取樣工作原理

3 結束語

磨浮工序一段、二段礦漿粒度分析正常,數據與工藝離線化驗結果吻合。取樣箱內設置雙層過濾網,編織袋碎條和炮皮過濾在一層網,大顆粒礦石阻擋在二層網,測量窗內雜物大大降低,維護量降低。粒度儀故障率減少,消除取樣分析過程中的跑冒滴漏現象,改善了作業環境,穩定磨礦分級過程的粒度指標,為浮選作業工段金屬品位富集創造最佳的粒度條件,間接提高浮選綜合指標。