PCB孔銅斷裂失效分析探討

劉順華 劉興龍 王君兆

(中車青島四方車輛研究所有限公司,山東 青島 266000)

(深圳市美信咨詢有限公司,廣東 深圳 518034)

(深圳市美信檢測技術股份有限公司,廣東 深圳 518034)

隨著電子制造的高密度化發展和無鉛化焊接的高溫要求,多層板的層間連接導通孔面臨越來越嚴苛的考驗,而導通孔的可靠性在一定程度上決定印制電路板(PCB)的可靠性。特別是電子組裝(PCBA)的工藝復雜程度在不斷提高,印制電路板需要承受多個周期的溫度沖擊,較高的溫度沖擊對導通孔內層銅與孔化銅形成較大的應力作用,這就要求生產商不僅要滿足相應的出了檢驗標準,還要從過程控制的角度對導通孔的質量和穩定性進行關注[1]-[4]。PCB導通孔出現質量問題的原因有很多,本文基于孔銅斷裂的實際失效案例,對孔銅斷裂的內在機理進行探討和分析,并提出工程應用的關注環節和改善方向。

1 案例失效背景

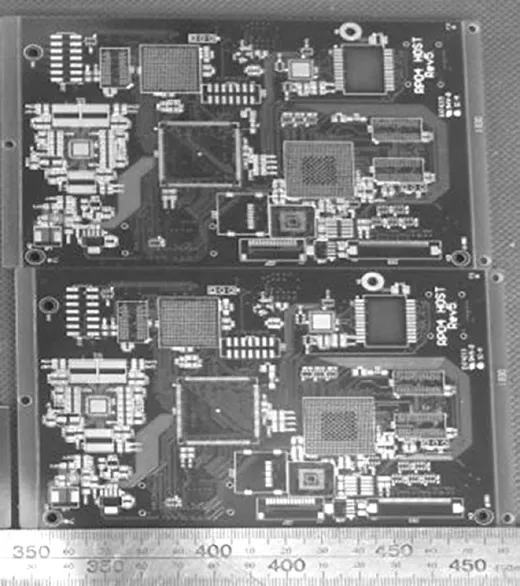

某PCB(圖1)在制造階段100%測試無異常,在SMT貼片后測試環節發現通孔開路失效現象,不良率在20%左右。

圖1 不良PCB外觀

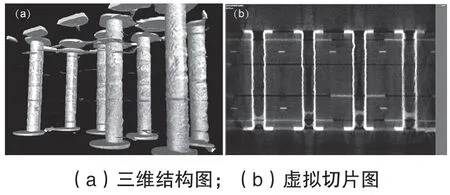

2 CT結構分析

對開路通孔進行CT掃描分析,測試結果顯示(圖2):通孔孔壁均勻性較差,存在異常陰影;通孔孔銅平直度差。

圖2 CT掃描圖

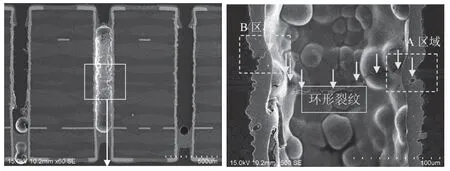

3 剖面分析

將開路通孔進行縱向剖切研磨,利用發射掃描電子顯微鏡(SEM)對通孔剖面結構進行顯微觀察,結果如圖3所示:通孔存在明顯的環形裂紋,孔壁粗糙度較大,且PCB整孔不良。

圖3 失效通孔剖面形貌

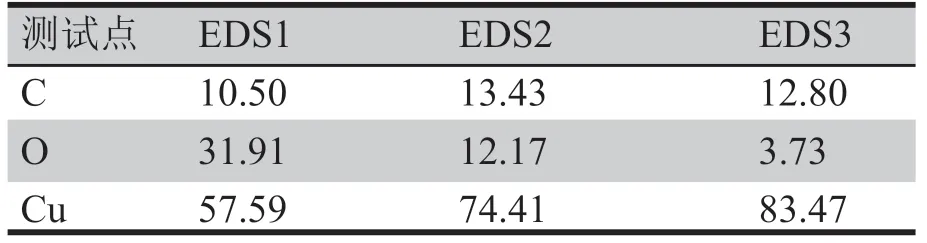

如圖4、圖5所示,孔壁厚度均勻性較差,裂紋萌生擴展區的孔壁有效厚度極小。SMT回流焊接過程中,PCB經歷高溫沖擊,通孔承受垂直于板面的拉應力作用,孔壁較薄區域屬于應力集中區。此外,值得注意的是裂紋內含有明顯異物,異物成分主要為碳、氧元素(見表1),說明PCB除膠渣不夠徹底。

圖4 失效通孔A區域微觀剖面形貌

表1 孔銅裂紋處EDS結果(Wt.%)

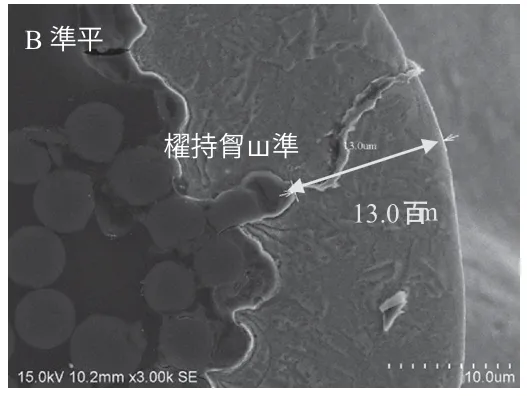

圖5 失效通孔B區域微觀剖面結構

對通孔開裂區域孔銅的最小有效厚度進行測量,孔銅最薄厚度僅為9.87 μm,不符合標準IPC-6012A中關于最小孔銅厚度的要求。

4 孔銅晶粒形貌分析

決定通孔孔銅性能的因素:(1)孔銅宏觀結構,如厚度、粗糙度等;(2)孔銅微觀金相組織,如晶粒形貌。

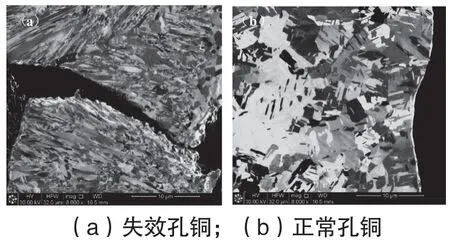

將開路通孔縱向機械研磨拋光后,利用離子研磨(CP)對樣品表面進行處理,將處理后的樣品采用聚焦離子束(FIB)離子成像。

圖6是孔銅金相組織圖片,從中可以清晰觀察到失效樣品的孔銅晶粒屬于典型的柱狀晶形貌(圖6a),正常批次樣品的孔銅晶粒接近于等軸晶(圖6b)。柱狀晶具有各向異性,即垂直于晶粒生長方向的性能較差;等軸晶具有各向同性,即各個方向上的材料性能幾乎一致,這也是為什么行業內要求孔銅金相組織要避免柱狀晶的原因所在。

圖6 孔銅金相組織

5 PCB 熱性能測試

SMT焊接過程中PCB所受熱應力主要與Z軸熱膨脹系數相關,Z軸熱膨脹系數越大的材料在經受熱沖擊時對孔壁銅沖擊力就越大,就更容易造成金屬化孔的斷裂[3]。

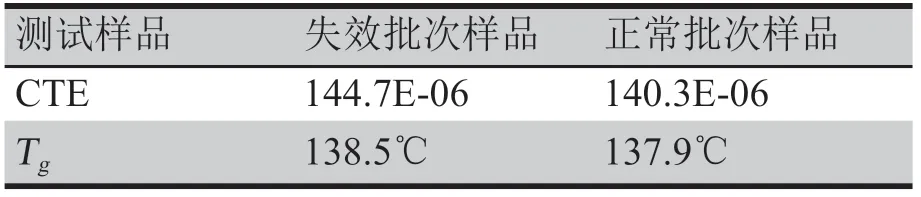

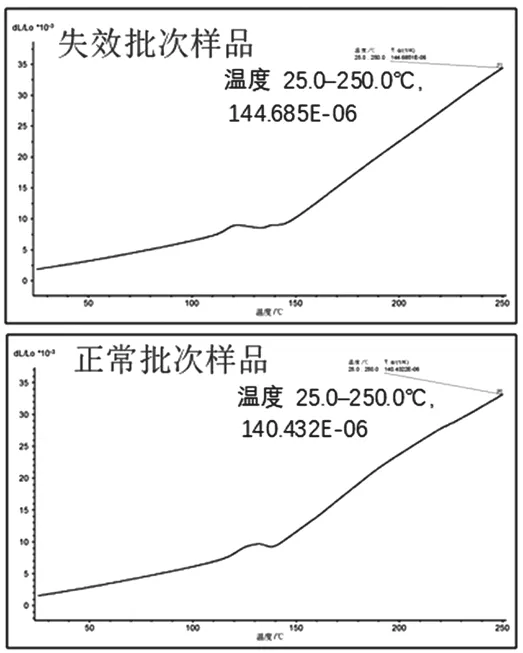

依照IPC-TM-650 2.4.24C 玻璃化轉變溫度和Z軸熱膨脹(TMA法)的方法,對失效批次和正常批次的PCB光板進行熱性能測試。測試條件如下:(1)預處理:105±2 ℃,2±0.25 h;(2)升溫速率10 ℃/min;(3)保護氣為氮氣。

測試結果見圖7和表2,失效批次與正常批次PCB光板Z軸熱膨脹系數、玻璃化轉變溫度(Tg)無本質差異,說明失效批次和正常批次的PCB光板基體材料熱性能無區別,失效與基板材質無關。

表2 PCB Z-軸熱性能測試結果

圖7 Z-CTE測試結果

6 討論與分析

從測試結果來看,PCB孔銅開裂的原因主要有:(1)鉆孔、除膠渣工藝不良,孔壁粗糙度大,孔內膠渣殘留,導致形成應力集中區,有利于裂紋的萌生擴展;(2)孔銅厚度不足,嚴重不符合標準IPC-6012A的最低要求;(3)孔銅晶粒屬于柱狀晶,降低了孔銅的抗拉強度。

鉆孔優劣會直接影響孔化前處理的難易程度和鍍覆孔的質量,過大的鉆污量會增加除膠渣和凹蝕的困難度。如果除膠渣不凈或者凹蝕效果不好,就會導致通孔存在局部應力集中,如本案圖4、圖5所示。

除膠渣工藝的目的是去除鉆污,鉆污清除不徹底會帶來多種可靠性隱患,例如降低內層銅與孔壁的結合強度,孔銅內壁形成應力集中區等。

化學鍍銅工藝是保證金屬化孔電鍍銅厚度和孔壁銅鍍層均勻性、延展性的核心工序,確保金屬化孔能夠承受焊接制程中的熱應力。本案中孔壁厚度和異常的金相組織(柱狀晶)嚴重惡化了孔銅的性能。

7 結論與建議

本案PCB通孔斷裂與PCB鉆孔工序、除膠渣工序、化學鍍銅工序直接相關,這三個制程均存在嚴重不良,屬于典型的制板工藝能力失控的表現。

建議:鉆孔前烘板,優化鉆頭轉速和進給;保證合適的凹蝕深度,可考慮等離子處理方法;化學鍍銅后,建議對其電鍍質量進行切片確認,重點關注孔銅金相組織。