含夾矸頂煤破碎機理及控制技術研究

賈俊英

(陽泉煤業集團天安煤礦,山西 忻州 034000)

1 工程概況

陽泉煤業天安煤礦20103 工作面位于礦井西部,北至井田礦界,南部為201 采區三條下山,東部為20101 回采工作面,西部為規劃20105 回采工作面。工作面開采2 號煤層,地面標高+1513~+1635 m,井下工作面煤層底板標高為+1322~+1365 m,埋藏深度為148~285 m,煤層厚度平均5.6 m。工作面采用放頂煤開采,截割高度2.5 m,放煤高度3.1 m,采放比1:1.24,循環進度0.6 m,放煤步距0.6 m。工作面煤層結構簡單,含1~3層夾矸,夾矸厚0.31~0.49 m左右,夾矸巖性多為泥巖或炭質泥巖,直接頂板、底板均為泥巖,巖層遇水易膨脹。

由于煤層開采空間較大,采空區頂板垮落的高度會達到開采空間的2.0~2.5 倍,直接頂可能會全部冒落導致更上方頂板出現不同的結構形式,尤其是在頂煤含有夾矸層的情況下,頂煤冒放性受到一定影響,頂板形成的承載結構也會產生差異。探究含夾矸頂煤的冒放性機理并針對夾矸層采取適當技術措施,是實現大采高綜放面安全生產的重要途徑。

2 20103 綜放面含夾矸頂煤冒放性分析

(1)含夾矸頂煤力學結構分析

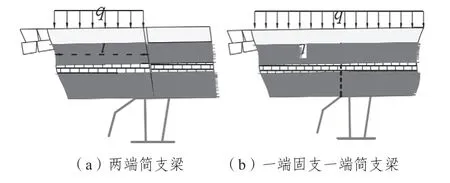

根據對礦井其他工作面放煤頂板運移特征的分析,后方直接頂垮落結構對頂煤及夾矸的破斷影響不同。根據采空區直接頂與頂煤及夾矸位置的不同,可以將含夾矸頂煤力學結構劃分為兩端簡支梁、一端固支一端簡支梁和一端固支一端自由梁三種狀態,如圖1。

圖1 含夾矸頂煤力學結構示意圖

在形成兩端簡支情況下,兩端鉸接結構的強度較大,在上方載荷的擠壓下沉作用下,頂板裂隙向煤體和夾矸部位傳遞,裂隙逐漸累積加大了含夾矸頂煤的破碎狀態,頂煤較容易冒放下落。在一端固支一端簡支情況下,頂板結構先從固支端斷裂,隨著工作面的不斷推進,頂板逐漸向采空區后方傾斜,上方壓力傳播介質喪失,含夾矸頂煤未得到充分破碎,頂煤冒落多呈現以大塊煤體為主。在一端固支一端自由情況下,直接頂下落自由度進一步增大,頂煤冒放程度也進一步減弱。

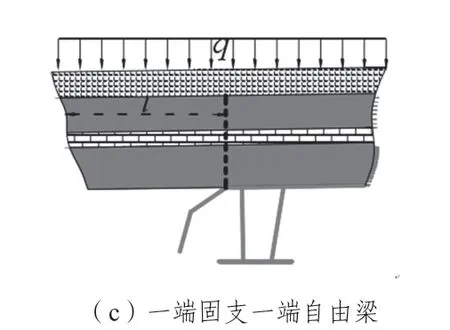

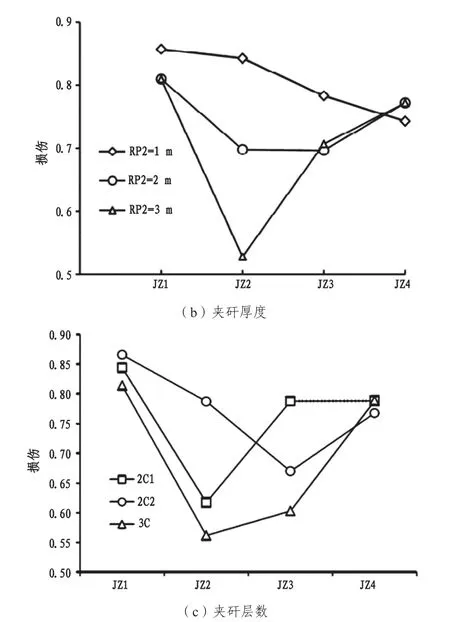

(2)夾矸層對頂煤破碎影響分析

為探究20103 綜放面夾矸層不同數量、不同層位對頂煤冒放性的影響,借助數值軟件對不同情況下頂煤破碎損傷狀況進行分析,其中JZ 代表監測區域(自下而上編號),RP 代表夾矸層,結果如圖2。在不存在夾矸層(NRP)時,所有監測區域損傷值都接近為1,表明頂煤破碎程度充分;當夾矸層位由下方移動到上方時,頂煤損傷值由0.72 增加到0.86,表明夾矸層位影響頂煤破碎程度較明顯。對不同夾矸層厚度而言,較小厚度夾矸對頂煤損傷幾乎沒有阻礙,夾矸厚度增加對上層位頂煤破碎影響較小,對下層位影響較大。頂煤含三層夾矸時,破碎效果較兩層夾矸時差,損傷值減小0.06~0.18。由上可知,上下夾矸層位置影響上方梁結構的旋轉下沉,位置越靠上,下沉趨勢越不明顯;隨著夾矸層厚度的增加,夾矸層附近頂煤破碎點向采空區方向移動,放出效果變差;隨著夾矸層數的增加,應力傳遞路徑被阻斷,頂煤整體呈現硬煤狀態,無法放出或放出塊度較大。

圖2 夾矸層對頂煤破碎損傷的影響

上方載荷的擠壓是造成含夾矸頂煤易冒放的重要原因。當頂煤中不存在夾矸層時,隨著直接頂壓力傳遞和支架反復支撐作用,頂煤在放煤口上方的破碎程度不斷增加,冒落程度也較為充分。夾矸層的存在阻礙了上方載荷擠壓造成的裂隙傳遞,限制了上方頂板的變形和運動,尤其是中上位夾矸層的存在,更是增加了頂煤的破碎強度,造成頂煤冒落塊度較大、不易放出的現象。

3 20103 采場頂煤增放措施研究

3.1 深孔預裂爆破含夾矸頂煤

綜放面頂煤爆破工藝可以選擇有采場架間松動爆破、兩巷深孔預裂爆破和頂煤工藝巷深孔爆破三種方式。頂煤工藝巷深孔預裂爆破工序簡單,爆破擾動小,安全管理簡單,雖需要另掘工藝巷,但掘巷煤炭資源也可回收利用,因此在20103 工作面選擇頂煤工藝巷深孔預裂爆破方式增加頂煤破碎度。

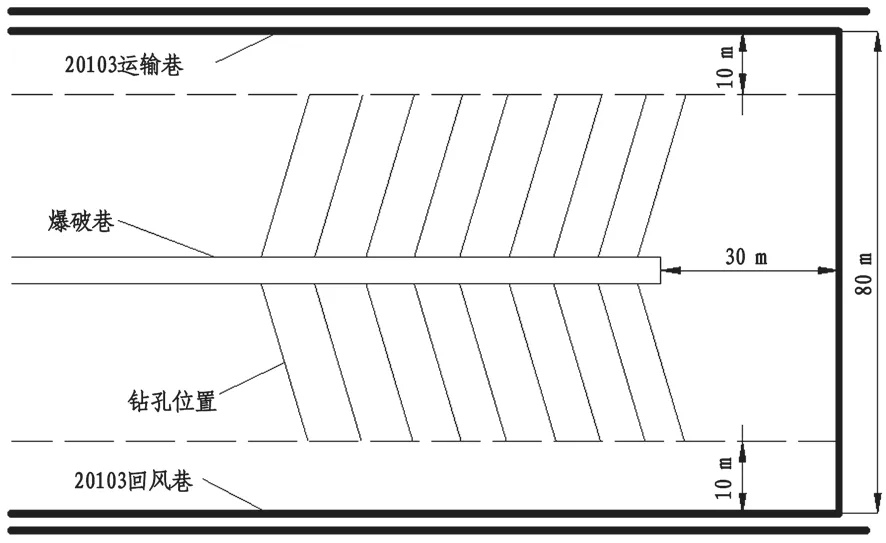

(1)采場頂煤爆破鉆孔布置

20103 工作面頂煤厚3.1 m,布置的爆破巷尺寸寬為4.0 m,高為2.5 m,布置在工作面頂煤中部,爆破巷兩側需要預裂煤體范圍為60 m,如圖3。爆破巷迎頭距開切眼30 m 以避免強烈的初次來壓造成巷道及爆破孔的破壞。爆破孔間距為3 m,同一截面布置左右各一個鉆孔,孔口位于爆破巷幫部中間位置,鉆孔夾角與煤層平行,鉆孔深度為30 m,鉆孔與巷道夾角為75°,角度誤差控制在±2°內。

(2)炮眼參數設計

爆破工作在工作面回采前進行,從里向外依次爆破,避免爆破對采場正常生產的影響。為保證爆破效果充分發揮,炸藥選用二級煤礦許用乳化炸藥,采用不耦合裝藥模式,不耦合系數選取1.2,確定藥卷直徑50 mm,炮孔直徑為62 mm,藥包規格為50 mm×580 mm,裝藥密度為2.2 kg/m,封孔長度為6 m,封孔材料為沙子與黃泥混合物,采用分段封堵方式,封堵長度占總長度的1/5,單孔裝藥量52.8 kg。采用孔底反向起爆,雙電雷管引爆,成組分段延時起爆,三排為一組,每排同時起爆,每組延時間隔25 ms。

(3)施工技術措施

深孔打孔采用ZDY-400 鉆機,根據炮孔設計參數進行打孔,采用三翼金剛鉆頭打孔,每根鉆桿長度為1 m。在鉆孔施工過程中,要采用坡度儀準確定位炮孔角度,打孔后要記錄和檢查打孔情況。每次放炮前工作面所有支架必須處于完好工作狀態,支架要打足初撐力,超前支護必須符合作業規程要求。放炮人員必須在距放炮地點300 m 安全距離以外的進風巷道聯巷內進行放炮工作。使用兩導爆索進行起爆,用炮棍把藥卷推入到孔底,每次推進的總長度不超過3 m。聯線采用“局部并聯,總體串聯”的方式進行,放炮使用MFB-100 型起爆器,爆破母線長度為大于300 m,放炮安全距離不小于300 m。

(4)爆破安全措施

嚴格執行“一炮三檢”制和“三人連鎖”放炮制。爆破前,必須用水沖洗放炮地點30 m 范圍內的煤塵。爆破前必須詳細檢查工作面、爆破地點及附近20 m 范圍內風流中瓦斯濃度,只有當瓦斯濃度不超過1.0%時方可起爆。

圖3 深孔預裂爆破方案布置平面圖

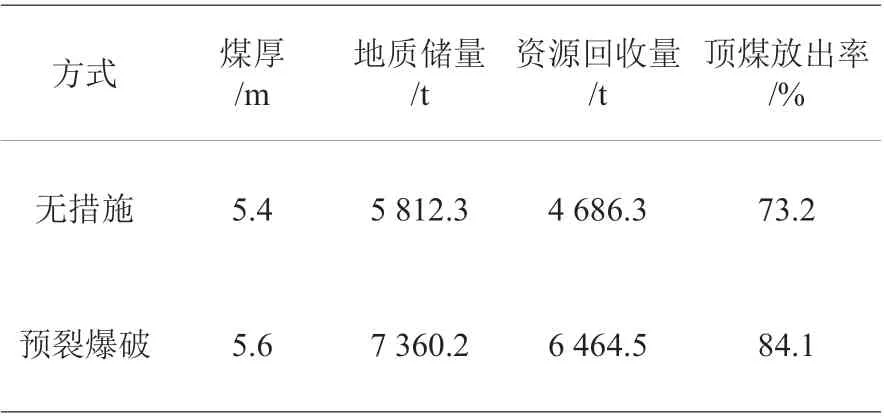

3.2 爆破工程效果分析

靠近開切眼30 m 范圍內未實施爆破區域和后面實施爆破的區域相比,預裂爆破區頂煤破碎程度較高,可以順利放出,大塊度堵塞放煤口的現象沒有發生。預裂爆破區破碎后頂煤塊度小于20 cm 的比例增加了26%,塊度25~30 cm 塊度的比例減小了25%。通過頂煤回收情況統計(見表1),20103工作面煤炭資源綜合回收率提高了7.2%,頂煤回收率增加了11%,單循環可多回收資源240 t,20103工作面采取預裂措施后經濟效益較顯著。

表1 有無預裂爆破措施對比

4 結論

綜放面含夾矸頂煤冒放性受夾矸層厚度、層數影響,夾矸層的存在阻礙了上方載荷向下傳遞的趨勢,造成上方頂板巖梁結構不能夠充分彎曲下沉。采用深孔預裂爆破方式,能夠有效將夾矸層對頂煤破碎損傷的影響降低,工程實踐表明20103 工作面采用深孔預裂爆破措施后,工作面資源回收率增加了7.2%,頂煤冒放容易程度增加,符合礦井安全高效生產要求。