大直徑多分支長距離高位鉆孔抽采技術研究

張軍義 王露

(1.河南能源集團鶴壁煤電股份有限公司,河南 鶴壁 458000)(2.河南能源集團鶴壁中泰礦業有限公司,河南 鶴壁 458020)

隨著煤礦逐漸向深部開采,煤層的瓦斯含量和壓力也逐漸增大,瓦斯治理難度隨之增加,因而瓦斯事故時有發生。高突礦井在開采過程中,雖然利用底板抽采巷施工穿層鉆孔和本煤層抽采鉆孔提前預抽煤層瓦斯取得了一定的效果,但是在煤層受到采動影響后,綜放工作面采空區瓦斯治理不到位,出現回風隅角和回風巷的瓦斯超限現象,因此對采空區瓦斯抽采開展技術研究有利于從源頭上治理上隅角局部瓦斯超限的難題。

1 概況

中泰礦業有限公司屬煤與瓦斯突出礦井,開采的二1 煤層最大瓦斯含量19.58 m3/t,最大瓦斯壓力2.11 MPa,煤層透氣性系數0.021 3~0.181 9 m2/MPa2·d。該項目在33072 工作面實施,以大直徑高位裂隙鉆孔治理采空區瓦斯的工程背景為研究對象,提出使用定向長鉆孔替代高位裂隙鉆孔的瓦斯抽采技術。通過對現場資料收集和調研,確定了頂板定向長鉆孔治理采空區瓦斯的布孔方法,研究了定向長鉆孔的最佳抽采負壓和布置層位,確定頂板定向長鉆孔的最佳布置參數。

2 施工技術方案

2.1 鉆孔孔身結構

鉆孔采用兩開式孔身結構,下一層套管,主要目的為穩定孔口地層,方便鉆孔瓦斯抽采。

2.2 鉆場設計

在33072 工作面上順槽內側布置耳朵鉆場,鉆場位于上順槽巷道口。鉆場尺寸10 m×5 m×3 m(長寬高),在鉆場外面施工一個長1.5 m、寬1 m、深1.5 m 沉淀池。根據現場的考察及實際需要,在33072工作面回風巷設計4 個主孔和4 個長分支孔,主孔孔徑為153 mm,分支孔孔徑為96 mm。

2.3 鉆孔及軌跡設計

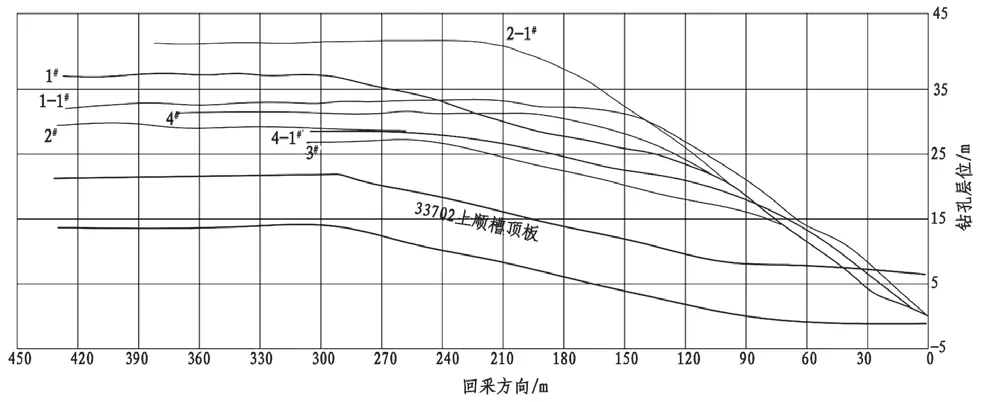

本次工程設計施工4 個主孔,4 個長分支孔,主孔孔徑為153 mm,主孔深度為430 m,主孔累計總進尺約1720 m;分支孔孔徑為98 mm,分支孔深度360~400 m,分支孔累計總進尺約為1520 m。根據冒裂帶高度及鉆孔抽采實踐研究,結合采煤工作面巷道布置條件,鉆孔水平方向距33072 工作面回風巷巷幫2~37 m,垂直方向距二1煤層頂板10~30 m。鉆孔布置參數見表1。

鉆孔施工位置為33072 工作面回風巷,具體參數如下。

(1)1#鉆孔傾角7°,鉆孔水平段距離33072回風巷2 m,距離二1 上煤頂板高度15 m,主孔深度430 m。

(2)1-1#分支孔傾角7°,鉆孔水平段距離33072 回風巷7 m,距離二1 上煤頂板高度15 m,主孔深度400 m。

(3)2#鉆孔傾角8°,鉆孔水平段距離33072回風巷12 m,距離二1 上煤頂板高度20 m,主孔深度430 m。

(4)2-1#分支孔傾角8°,鉆孔水平段距離33072 回風巷17 m,距離二1 上煤頂板高度20 m,主孔深度390 m。

(5)3#鉆孔傾角8.5°,鉆孔水平段距離33072 回風巷22 m,距離二1 上煤頂板高度25 m,主孔深度430 m。

(6)3-1#分支孔傾角8.5°,鉆孔水平段距離33072 回風巷27 m,距離二1 上煤頂板高度25 m,主孔深度370 m。

(7)4#鉆孔傾角9°,鉆孔水平段距離33072回風巷32 m,距離二1 上煤頂板高度30 m,主孔深度430 m。

(8)4-1#分支孔傾角9°,鉆孔水平段距離33072 回風巷37 m,距離二1 上煤頂板高度30 m,主孔深度360 m。

3 施工情況及效果分析

3.1 施工情況

該工程于2019 年4 月20 日開始施工,截至2019年6月24日施工結束,施工鉆孔有1#、1-1#分支、2#、2-1#分支、3#、4#、4-1#分支,孔徑153 mm,累計進尺3183 m(定向施工2484 m,擴孔699 m),具體情況如下。

1#主孔:4 月19 日四點班開始定向鉆進,4 月29 日八點班鉆進至設計孔深432 m,退鉆驗收。

1-1#分支孔:4 月29 日四點班在1#主孔66 m處開分支施工1-1#分支,5 月5 日四點班正常鉆進至423 m 處遇見堅硬的巖石無法正常鉆進,退鉆驗收。1-1#分支始孔深度66 m,終孔深度423 m,累計進尺357 m。

1#主孔(擴孔):5 月6 日零點班開始用直徑為153 mm 鉆頭擴孔,5 月10 日四點班擴孔至426 m,終孔退鉆驗收,1 主孔擴孔深度426 m。

2-1#分支孔:5 月11 日八點班開始定向鉆進,5 月20 日四點班鉆進至387 m 處遇見堅硬的巖石無法鉆進,退鉆驗收,降低層位施工2#分支,終孔深度387 m。

2#主孔:5 月20 日四點班開始定向鉆進,5 月26 日八點班正常鉆進至429 m 處,鉆孔內出現不返水現象,退鉆驗收。2#主孔深度429 m。

2#主孔(擴孔):5 月27 日零點班開始用直徑為153 mm 鉆頭擴孔,5 月29 日零點班擴孔至271 m 處,鉆孔內出現不返水現象,退鉆驗收,2#主孔擴孔深度271 m。

3#主孔:6 月1 日八點班開始定向鉆進,6 月7日四點班鉆進至315 m 出現了嚴重的塌孔,退鉆驗收。3#主孔深度315 m。

4#主孔:6 月8 日八點班開始定向鉆進,6 月20 日四點班鉆進至設計孔深372 m,退鉆驗收,施工4-1#分支孔,4#主孔深度372 m。

定向鉆孔實測平面圖、剖面圖如圖1、圖2。

圖1 33072 工作面定向長鉆孔實測剖面圖

圖2 33072 工作面定向鉆孔實測平面圖

3.2 效果分析

3.2.1 定向長鉆孔抽采效果分析

(1)濃度變化分析

自定向鉆孔施工帶抽后,鉆場及單孔濃度隨工作面推進變化見表2。

表2 鉆場及單孔濃度隨工作面推進變化表

①自定向鉆孔帶抽后,單孔濃度隨工作面回采,其最大值9%,最小值2%,帶抽至6 個月后,鉆孔濃度最大值21%,最小值10%。單孔濃度隨工作面切眼推進整體呈逐漸增大趨勢,其中1 號鉆孔濃度增幅400%,2 號鉆孔濃度增幅225%,3 號鉆孔濃度增幅250%,4 號鉆孔濃度增幅133%。

②根據實測數據分析,自定向鉆孔帶抽后,鉆場帶抽濃度隨工作面回采,從開始回采25 m 時,定向長鉆孔開始起作用,濃度達到4%,隨著工作面推進,整體呈逐漸增大趨勢,鉆場濃度從4%上升至14%并且持續穩定,鉆場濃度增幅250%。

③自定向鉆孔帶抽后,隨著工作面推進,上隅角平均瓦斯濃度最大為0.33%,最小為0.28%,未出現過上隅角瓦斯濃度超過0.5%的現象。

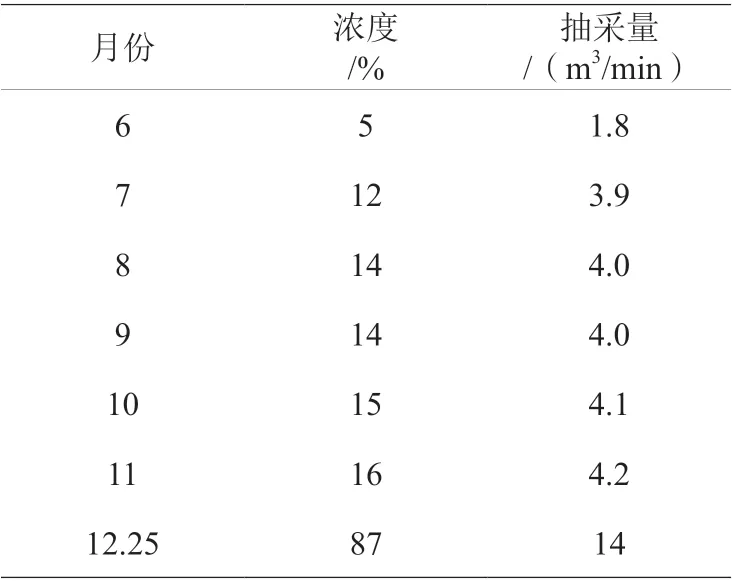

(2)抽采量變化分析

采用SPSS17.0統計軟件對數據進行統計學分析,用(±s)表示計量資料,行t檢驗,用%表示計數資料,行卡方檢驗,p<0.05,差異比較具有統計學意義。

自定向鉆孔帶抽后,鉆場抽采瓦斯純量見表3。

表3 鉆場抽采純量隨抽采時間變化

自定向鉆場帶抽后,平均抽采純量在3.6 m3/min,鉆場抽采純量隨帶抽時間的增加呈逐漸增加趨勢,在帶抽3 個月后抽采純量穩定在4.2 m3/min。

3.2.2 經濟和安全效益分析

(1)施工定向長鉆孔只需施工一個鉆場,但是如采取高位頂板裂隙鉆場方案,則需施工6 個鉆場,巷道平均長度35 m 左右,約210 m,每個鉆場施工18 個孔,共108 個鉆孔,累計進尺12 960 m,可節約鉆場工程、鉆孔工程和人工投入,節約資金346.72 萬元。

(2)通過在33072 上順槽施工頂板高位定向鉆孔,節約了鉆孔施工時間,緩解了生產接替緊張局面,治理了33072 工作面上隅角瓦斯,每月提高產量2.2 萬t,取得了良好的經濟效益和安全效益。

4 結論

33072 工作面頂板高位定向鉆孔成孔工程項目在規定的時間內完成了施工,鉆孔軌跡符合設計要求,通過實施情況來看,可得出以下結論:

(1)定向鉆機性能穩定,鉆孔實際軌跡與設計軌跡相吻合,能夠滿足設計和瓦斯治理需求;

(2)通過定向鉆孔抽采數據分析,確定了回采過程中所形成的頂板裂隙帶位于煤層頂板垂直方向20~30 m 左右,采空區抽采效果提升5 倍以上。

(3)千米鉆機定向鉆孔大直徑多分支長距離高位裂隙抽采技術的應用,節約了鉆孔施工時間,緩解了生產接替緊張局面,形成了一套適用的頂板裂隙高位定向長鉆孔安全高效抽采技術,創新了采空區瓦斯治理技術,對類似條件礦井采空區瓦斯治理具有較好的借鑒和指導意義。