1905S 工作面上隅角瓦斯綜合治理技術研究及應用

趙 坤

(1.瓦斯災害監控與應急技術國家重點實驗室,重慶 400037;2.中煤科工集團重慶研究院有限公司,重慶 400037)

內蒙古福城煤礦1905S 工作面在回采150 m 后,上隅角瓦斯增大,回采300 m 后出現瓦斯涌出異常,上隅角瓦斯超限。在使用分源預測法預測瓦斯涌出量基礎上,提出了采用高位裂隙鉆孔抽采、高抽巷抽采與上隅角插管抽采相結合的方法對工作面瓦斯進行治理[1-2]。

1 礦井瓦斯基本情況

內蒙古福城礦業有限公司(簡稱福城煤礦)在銀川市東南35 km。福城煤礦井田整體為長方形,煤礦井田東西寬約為5.3 km,南北長約7.4 km,面積約27.702 9 km2,開采標高+1050 m~ -250 m,地質資源量大約為237.94 Mt。

1905S 工作面走向長為1182 m,傾斜長為150 m;計劃風量1720 m3/min,實際供風量1840 m3/min。

2 1905S 工作面瓦斯涌出量預測

2.1 回采工作面相對瓦斯涌出量計算

回采工作面相對瓦斯涌出量計算公式如下所示:

式中:q1為開采層相對瓦斯涌出量,m3/t;q2為鄰近層相對瓦斯涌出量,m3/t。

2.2 回采面絕對瓦斯涌出量計算

回采煤層工作面的絕對瓦斯涌出量計算方法運用本煤層的相對瓦斯涌出量跟鄰近層的相對瓦斯涌出量值來獲得。

計算可以得到瓦斯涌出量數據:1905S 綜采工作面本煤層的瓦斯涌出量大約為2.53 m3/t,鄰近層的瓦斯涌出量大約為3.40 m3/t。當工作面按4000 t的煤礦日產量來進行煤礦生產作業時,本煤層絕對瓦斯涌出量大約是7.03 m3/min,按比例占總的瓦斯涌出量的42.7%,鄰近層絕對瓦斯涌出量占總的瓦斯涌出量的57.3%。

3 1905S 工作面瓦斯治理技術方案

3.1 瓦斯治理技術選用

通過使用分源預測法來進行瓦斯涌出量的初步預測,得到1905S 工作面的瓦斯涌出主要來自于鄰近煤層,從而導致了上隅角瓦斯濃度過高。高位鉆孔具有抽采時間長、抽采濃度高等優點,均優于普通鉆機抽采。高抽巷抽采技術能夠對回采工作面的瓦斯進行高位抽放,提高了工作面生產的安全性和效率。上隅角插管抽采技術是解決瓦斯積聚問題的成熟技術。因此在綜合考慮分析之后決定采用高位鉆孔抽采、高抽巷抽采與上隅角插管抽采相結合的治理方法[3]。

3.2 1905S 工作面瓦斯治理方法設計

鄰近層瓦斯的大量涌出是1905S 工作面上隅角瓦斯超限的主要因素,在使用合理通風方式沒有解決瓦斯超限問題之后決定采用以下方法來處理。

(1)頂板走向高位鉆孔抽放采空區瓦斯

高位鉆孔抽采技術原理:通過回采工作面采動壓力形成的裂隙作為通道來抽采瓦斯,能夠有效減少上鄰近煤層進入回采工作面的卸壓瓦斯,同時可以利用高位鉆孔的負壓作用來改變煤層和采空區的氣體流場,減少煤層和采空區內瓦斯向生產工作面的涌出量和上隅角瓦斯積聚量[4]。此處高位鉆孔抽采主要用于抽放鄰近層涌入采空區內的高濃度瓦斯。

高位瓦斯抽放鉆孔參數設計原則:鉆孔軸線在回風巷方向的投影長度為x;鉆孔終孔點距煤層頂板的鉛垂距離為y。裂隙帶的高度和裂隙帶的可抽高度是抽放高度的決定性因素;鉆孔終孔點在回風巷所在水平面垂直投影點到回風巷的距離為z。

高位瓦斯抽放鉆孔參數如圖1。

圖1 高位鉆孔參數示意圖

冒落帶高度計算:

通過計算可知該工作面冒落帶高度為8.3~12.7 m;

裂隙帶高度計算:

經計算得到該工作面裂隙帶高度約為33.4~46.5 m。

按照一般高位抽放鉆孔的最佳層位,終孔應落在冒落帶上方6~8 m 處。但是,本工作面高位鉆孔主要抽采上覆煤層3 號、5 號、8 號煤層卸壓瓦斯,因此,本工作面設計高位鉆孔位于工作面頂板30~50 m,內錯15~30 m。

鉆孔設計:設計采用高、中、低三種層位結合的方式,每個鉆場施工10 個鉆孔,相鄰兩個鉆場的鉆孔壓茬長度不小于50 m,抽采鉆孔覆蓋工作面上部約50 m 范圍,終孔間距5 m。

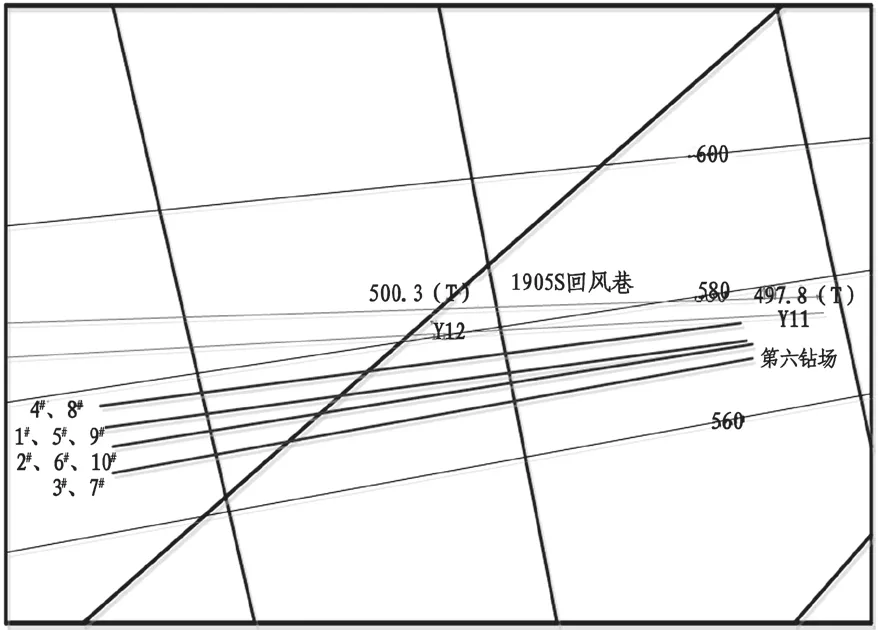

第6 個高位鉆場鉆孔設計:第六個鉆場距工作面開切眼1100 m,設計第一層3 個高位鉆孔斜長為223.6~223.9 m,第二層4 個高位鉆孔斜長為222.5~222.6 m,第三層3 個高位鉆孔斜長為221.5 m。第一層鉆孔終孔位置位于煤層頂板以上50 m,第二層鉆孔位于煤層頂板以上40 m,第三層位于煤層頂板以上30 m。1905S 第六鉆場高位鉆孔設計平面圖如圖2。

圖2 高位鉆孔平面設計圖

(2)高抽巷抽放鄰近層卸壓瓦斯

1905S 工作面上方63 m 處有原先布置在3-1 煤中的1304S 綜采工作面,1304S 綜采工作面在回采工程中由于3-1 煤頂板比較破碎,工作面回采難度大,1304S 綜采工作面停止開采,工作面密閉。因為1304S 工作面運輸巷在1905S 工作面的上方,滿足作為1905S 綜采工作面高位抽采巷的條件。

(3)上隅角插管抽放采空區瓦斯

上隅角插管系統的抽采為開放式的抽采,通過該方式進行抽采之后會在上隅角的空間內部形成一個負壓區,上隅角的高濃度瓦斯可以通過抽采插管系統直接排出。

4 1905S 工作面瓦斯治理效果

4.1 高位鉆孔抽采效果

根據各抽采鉆孔數據,第一層高位鉆孔距離煤層頂板10~30 m 時抽采效果較好,抽采瓦斯濃度10%~60%;第二層鉆孔距離煤層頂板10~22 m 時,鉆孔內瓦斯濃度基本穩定在30%以上;第三層鉆孔抽采效果不佳。

通過現場考察驗證,1 號、2 號、3 號、6 號、7 號鉆孔瓦斯抽采效果較好,說明這些鉆孔所穿過的位置裂隙發育較好。4 號、5 號鉆孔位置離回風巷較近,受回風巷上幫煤壁的支撐作用,裂隙發育不完整,影響抽采效果。8 號、9 號、10 號鉆孔終孔高度位于煤層頂板以上30 m,其鉆孔瓦斯抽采效果較差主要原因應是鉆孔設計較長,鉆孔仰角太小,使鉆孔在施工工程中容易偏離設計方向。

4.2 1905S 工作面瓦斯治理效果

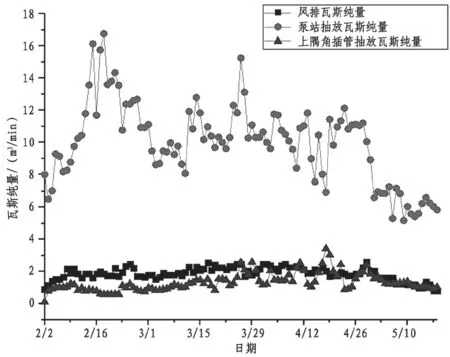

1905S 綜采工作面回采期間,在運用高位鉆孔抽采、高抽巷抽采與上隅角插管聯合抽采前,工作面回風流瓦斯出現異常,上隅角瓦斯日平均值濃度明顯超限,工作面的回風流瓦斯濃度達到了0.20%~0.35%。在運用高位鉆孔抽采、高抽巷抽采與上隅角插管聯合抽采后,工作面回風流的瓦斯濃度快速下降到0.08%~0.28%,工作面的上隅角瓦斯濃度日平均值下降到0.3%~0.45%。圖3 為風排、泵站抽放、上隅角插管抽放瓦斯純量的對比圖。采用該種方式治理1905S 工作面瓦斯取得了顯著效果,解決了回采過程中工作面上隅角瓦斯超標的問題。

圖3 風排、泵站抽放、上隅角插管抽放瓦斯純量對比圖

5 結論

通過對1905S 工作面的瓦斯來源和采空區上方三帶高度進行理論分析,研究提出并實施了綜合治理工作面瓦斯的技術方案,取得了顯著的效果,可以得出如下結論:

(1)1905S 工作面高位鉆孔主要抽采上鄰近層卸壓瓦斯,通過10 個鉆孔抽采效果的分析,最佳抽采位置在距離煤層頂板上方15~30 m,終孔位置內錯工作面回風巷20~30 m。

(2)1905S 工作面在開采過程中,瓦斯涌出量出現異常現象,通過采用高位鉆孔抽采、高抽巷抽采與上隅角插管聯合抽采的瓦斯綜合治理技術,工作面上隅角瓦斯濃度下降到0.3%~0.45%,工作面回風流瓦斯濃度下降到0.08%~0.28%,解決了工作面上隅角瓦斯超限問題,消除了瓦斯事故隱患,保證了煤礦的安全開采。