基于TRIZ理論乙烯裝置用急冷油泵穩(wěn)定性保障分析

文/沈陽鼓風(fēng)機集團股份有限公司 李玉紅 郝玉明 周新宇 賈瑩

1 問題描述

1.1 定義技術(shù)系統(tǒng)實現(xiàn)的功能

問題所在的技術(shù)系統(tǒng):乙烯裝置用急冷油泵。

該技術(shù)系統(tǒng)的功能為:保障急冷油泵的穩(wěn)定性運行。

實現(xiàn)該功能的約束有:裝置運行工況和性能不變的情況下調(diào)整模型設(shè)計、結(jié)構(gòu)形式等方式保證其運行的穩(wěn)定性。

1.2 問題的背景

急冷油泵是乙烯裝置中的核心設(shè)備,運行不穩(wěn)定制約了急冷油泵的運行指標(biāo),對客戶造成了不良影響,影響了乙烯裝置用泵市場的占有率,而我國乙烯工業(yè)裝備的技術(shù)水平和生產(chǎn)能力相對較低,運行極其不穩(wěn)定,要提高乙烯產(chǎn)能,必須找到并解決對應(yīng)問題,保障國家經(jīng)濟安全不會受制于人,提高我國石化裝備的技術(shù)水平,促進我國石化行業(yè)在國際競爭中的發(fā)展壯大。

因此,解決急冷油泵的穩(wěn)定性運行迫在眉睫!

1.3 當(dāng)前技術(shù)系統(tǒng)存在的問題

1)急冷油泵的作用: 將急冷油塔塔釜的急冷油采出并送往三個方向,其一是直接到乙烷爐的廢熱鍋爐出口急冷器,給乙烷爐的裂解氣降溫;其二是經(jīng)稀釋蒸汽發(fā)生器回收熱量后,去乙烯爐的廢熱鍋爐出口急冷器,對乙烯爐的裂解氣進一步冷卻;其三是經(jīng)稀釋蒸汽發(fā)生器回收熱量后,返回急冷油塔塔釜。

2)存在的問題:急冷油具有黏稠、含雜質(zhì)和常溫冷凝特性,雜質(zhì)顆粒最大10mm。正是由于介質(zhì)這樣特點,造成關(guān)鍵部件磨損嚴(yán)重,泄露頻繁,振動大,噪聲大,運行及其不穩(wěn)定。

2 問題分析

2.1 系統(tǒng)功能分析

圖1為系統(tǒng)的功能圖,列出了系統(tǒng)各組件及相互作用。

圖1 系統(tǒng)功能模型圖

2.2 因果分析

圖2為因果分析圖,根據(jù)因果分析方法分析出產(chǎn)品問題的原因。

圖2 因果分析圖

圖4 隔舌形狀

3 問題分析

3.1 技術(shù)矛盾

3.1.1 根據(jù)因果分析方法,發(fā)現(xiàn)環(huán)形腔面積過小。

技術(shù)矛盾1:改善的參數(shù):降低流速。

惡化的參數(shù):增加了環(huán)形腔破壞的風(fēng)險。

發(fā)明原理:通過查找因果分析鏈,得到四條發(fā)明原理——9、15、17、24。

運用20號原理“有效作用的連續(xù)性原理”,采用B方案,保證液體運行的連續(xù)性,見圖3。

3.1.2 根據(jù)因果分析,發(fā)現(xiàn)隔舌形狀不合理,隔舌處產(chǎn)生旋渦。

技術(shù)矛盾1:改善的參數(shù):降低流速,減少振動。

惡化的參數(shù):增加了鑄造的風(fēng)險。

發(fā)明原理:通過查找新的矛盾矩陣表,得到四條發(fā)明原理——5、6、11、20

運用5號原理“組合原理”,進行方案對比,采取最優(yōu)組合,改變對應(yīng)水力結(jié)構(gòu),消除隔舌引起的振動,見圖4。

3.1.3 根據(jù)因果分析,發(fā)現(xiàn)葉輪入口沖角較大。

技術(shù)矛盾1:改善的參數(shù):降低流速,減少噪音。

惡化的參數(shù):增加了性能變化的風(fēng)險。

發(fā)明原理:通過查找新的矛盾矩陣表,得到四條發(fā)明原理——11、12、15、19

圖5 葉輪入口沖角

圖6 打磨新型工具

運用12號原理“等勢原理”,進行方案對比,采取最優(yōu)組合,改變?nèi)~輪入口的形狀,見圖5。

3.1.4 根據(jù)因果分析,發(fā)現(xiàn)表面光潔度不達(dá)標(biāo)。

技術(shù)矛盾1:改善的參數(shù):增加效率,減少振動。

惡化的參數(shù):加工難度。

發(fā)明原理:得到四條發(fā)明原理——1、32、35、23

運用1號原理“分割原理”,進行方案對比,增加精磨工序。

運用35號原理“物理和化學(xué)參數(shù)改變原理”,運用新型材料。

打磨主要分為機械打磨和特殊磨料流拋光處理兩道工序。粗加工后,用風(fēng)動工具和鉗工工具對葉輪流道進行打磨,打磨完成后,再采用磨料流技術(shù)對葉輪流道進行再處理,提升光潔度等級,見圖6。

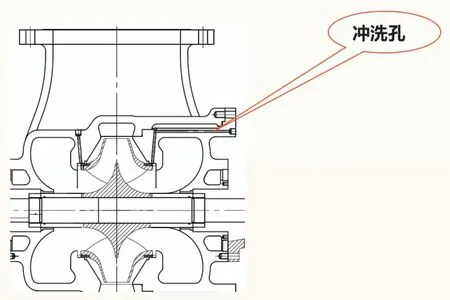

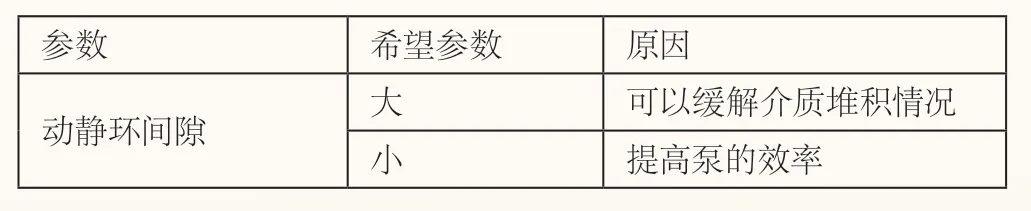

3.2 物理矛盾分析

3.2.1 問題入手點介質(zhì)在動、靜環(huán)處形成堆積,為了減少介質(zhì)在動靜處堆積引起的磨損,不影響泵性能的情況下,在口環(huán)間隙處設(shè)置了外沖洗,但是為了結(jié)構(gòu)穩(wěn)定又需要保證對稱性,采用條件分離對應(yīng)的發(fā)明原理24“借助中介物原理”設(shè)置了外沖洗,改善了堆積的現(xiàn)象,見表7和圖8。

圖8 沖洗孔布置圖

3.2.2 通過物理矛盾分析,材料耐磨性匹配,運用40號原理“復(fù)合材料原理”更改了口環(huán)材質(zhì),保證葉輪口環(huán)和殼體口環(huán)材料匹配。

3.3 物場分析

通過功能分析,得到物場模型如圖所示,得到了技術(shù)方案為9和10,提高了泵體載荷受力的均勻性和內(nèi)部介質(zhì)流動不穩(wěn)定性。

圖9 物場分析圖

4 方案評估

綜合考慮各種因素,對比方案評價表,在以下10種方案中優(yōu)選了7種方案,又結(jié)合企業(yè)自身條件,選用的最終解決方案見圖10,得到最終方案并按方案進行修整解決了問題。現(xiàn)經(jīng)過用戶現(xiàn)場運行表明該泵運行平穩(wěn),主要技術(shù)指標(biāo)滿足研發(fā)合同要求,達(dá)到了國際同類產(chǎn)品先進水平。

圖10 方案評估表

5 取得成果和效益

此方法的研制成功大大提高了泵運行的穩(wěn)定性,縮短了更換周期,提高了用戶的信譽度,提高了我國乙烯工業(yè)裝備的技術(shù)水平和生產(chǎn)能力,為對應(yīng)產(chǎn)品的應(yīng)用提供了保障,已申請發(fā)明專利一項,現(xiàn)已公布《乙烯裝置用急冷油泵》。推廣應(yīng)用的相關(guān)專利有《乙烯裝置用急冷水泵》《烴循環(huán)泵和烷基化裝置》。