基于STAR-CCM+的IGBT散熱翅片結構設計研究

劉 禎,林 鑫,吳華偉,葉從進,耿向陽

(1. 湖北文理學院 純電動汽車動力系統設計與測試湖北省重點實驗室,湖北 襄陽 441053; 2.武漢科技大學 汽車與交通工程學院,湖北 武漢 430081; 3. 湖北文理學院 汽車與交通工程學院,湖北 襄陽 441053; 4.東風電驅動系統有限公司,湖北 襄陽 441000)

0 引 言

隨著石油資源的逐漸減少,大力發展新能源汽車已在世界各國成為一種必然趨勢[1-2]。新能源汽車相對于傳統燃油汽車有著清潔、環保及穩定等諸多好處,為了使新能源汽車能夠在道路上安全平穩的行駛,車輛中的電機控制器的穩定性和安全性是眾多影響因素中非常重要的一點[3-4]。

電機控制器在其狹窄的內部空間中集成有眾多的元器件,而其中的絕緣柵雙極型晶體管(IGBT)作為電機控制器中的十分重要的一種元器件,在電機控制器的工作過程中將會把產生的大量熱量釋放到IGBT模塊狹小的空間內,若不把IGBT模塊所產生的大量熱能及時的傳導出去,就很有可能會燒毀IGBT模塊內部的其他元器件,從而在很大程度上,會使IGBT模塊的使用壽命降低[5-6]。這就大大的降低電機控制器的可靠性,從而影響到整車的安全性和穩定性[7-8],故將IGBT模塊產生的熱量有效及時的傳遞出去就顯得非常重要。

目前,風冷和液冷是對電機控制器進行散熱處理中最為常見的兩種冷卻方式[9]。但是目前的IGBT模塊正逐步向著大功率方向開始發展,自然風冷的冷卻方式已經遠遠達不到IGBT模塊的散熱要求,故在實際工程中,強制風冷和液冷被廣泛應用于電機控制器的散熱。綜述文獻發現,國內外大多數學者只在IGBT模塊的散熱模式上做了重點研究。如郭憲民等[10]對冷板的氣體流動散熱進行了詳細研究,結果表明通過冷板通道內的氣體可以將模塊產生的大部分熱量帶走,極大的提高了模塊可靠性;邱海平等[11]通過研究泡沫鋁翅片傳熱,發現氣體在泡沫鋁內部易產生漩渦,從而增強翅片的傳熱;孫微等[12]利用冷卻液直接與模塊的散熱翅片接觸,通過實驗表明通過這種方式,模塊的熱阻得到了極大的降低。上述在散熱器翅片的形狀特征上所做的研究較少,故筆者針對強制風冷的冷卻方式,設計出了兩種不同散熱翅片結構的散熱器。分別對不同散熱器下的IGBT模塊進行理論和仿真計算,并與常規散熱器的散熱效果做出對比,分別得到了每種散熱器下IGBT模塊的散熱特性,分析了翅片幾何特征對IGBT模塊散熱的影響規律。

1 幾何模型建立與簡化

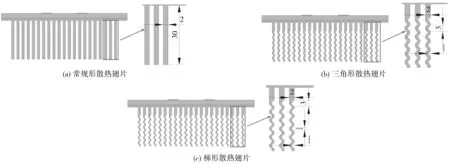

通過三維軟件UG建立了文中所需要的IGBT模塊簡化模型,如圖1,該模型主要包括2個風扇、1個銅基板、8個主芯片以及1個鋁合金散熱器。其主要幾何結構參數為:基板長214 mm,寬98 mm,高4 mm;主芯片長8 mm,寬8 mm,高0.32 mm。其中為了簡化模型,在仿真計算時,直接散熱器的側部的空氣進口邊界設為速度入口來模擬風扇效果。散熱表面積作為影響IGBT模塊散熱一個重要因素,在相同條件下,散熱器的散熱表面積越大,其散熱效果越好,故筆者在常規形散熱翅片的基礎上,設計了等腰三角形和等腰梯形散熱翅片。圖2 (a)為常規形散熱翅片圖,后面兩種散熱翅片的長寬高參數與常規形散熱翅片相同。翅片長214 mm,寬2 mm,高30 mm。圖2 (b)為等腰三角形散熱翅片圖,其中翅片上的三角形凹槽底邊為3 mm,高為1 mm。圖2 (c)為等腰梯形散熱翅片,其中翅片上的梯形凹槽上底為1 mm,下底為3 mm,高為1 mm。

圖1 IGBT模塊簡化模型

圖2 3種散熱翅片結構

2 理論計算分析

故文中簡化后的IGBT模塊在工作過程的總熱阻為:

R=Rjc+Rch+Rha

(1)

其中:

(2)

式中:a為IGBT芯片到散熱器的距離;K為其導熱系數,取390 W/(m·k);A為IGBT芯片與散熱器之間的橫截面面積。

(3)

式中:h為散熱器的高度;Kl為散熱器的導熱系數,為193 W/(m·k);S為散熱器翅片的長度;d為散熱器翅片的厚度;n為散熱器翅片的數量。

(4)

式中:b為基板的厚度;Ab為散熱器的有效散熱面積;Ps為IGBT模塊總的發熱功率;C1為散熱器的安裝狀態系數,因為文中的散熱器的安裝方式為垂直安置,故取C1=0.5;C2為在強制風冷的情況下,散熱器的相對熱阻系數,風速大小為8 m/s,故取C2=0.3;C3為IGBT模塊外部空氣的換熱系數,IGBT模塊所處的空氣流場主要是層流,故取C3=0.15。

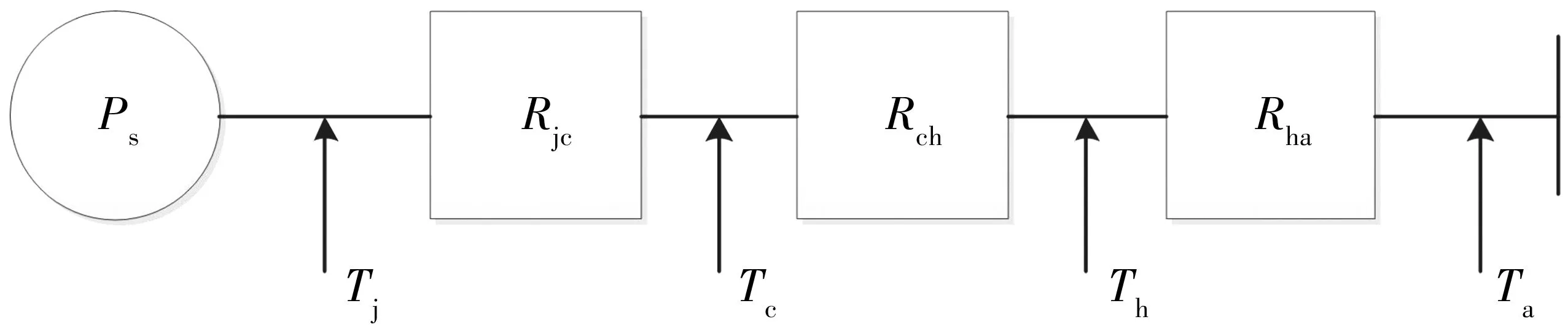

在進行IGBT結溫Tj理論計算之前,可以將IGBT模塊的整個散熱系統簡化并等效為計算網絡,如圖3。

圖3 散熱系統等效網絡

圖3中:Tc為基板的溫度;Th為散熱器的平均溫度;Ta為IGBT模塊整個散熱系統所處的外部環境溫度(26.85 ℃)。故有:

Tj=Tc+Ps·Rjc+10=Th+Ps·(Rjc+Rch)+10=Ta+Ps·(Rjc+Rch+Rha)+10

(5)

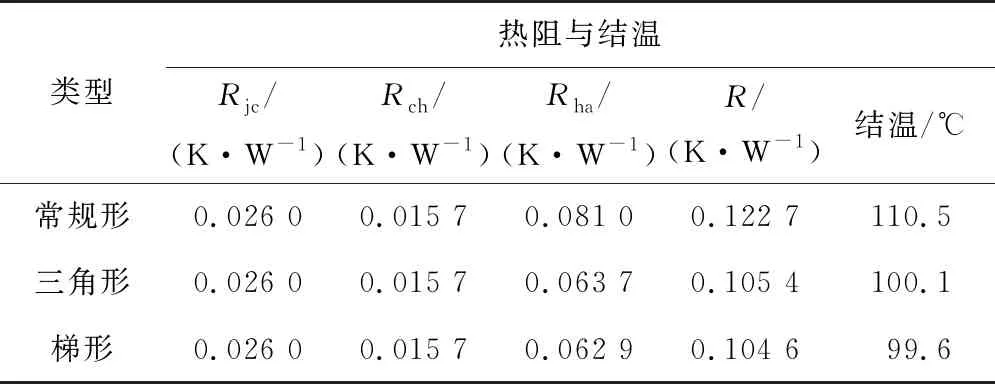

則額定工況下3種散熱翅片的IGBT的熱阻與結溫分別如表1。

表1 3種散熱翅片的IGBT的熱阻與結溫

從表1中可以看出設計的三角形和梯形散熱翅片理論結溫值均小于常規形,說明設計合理,接下來將進一步對其進行仿真實驗驗證。

3 數值模擬

3.1 參數設置

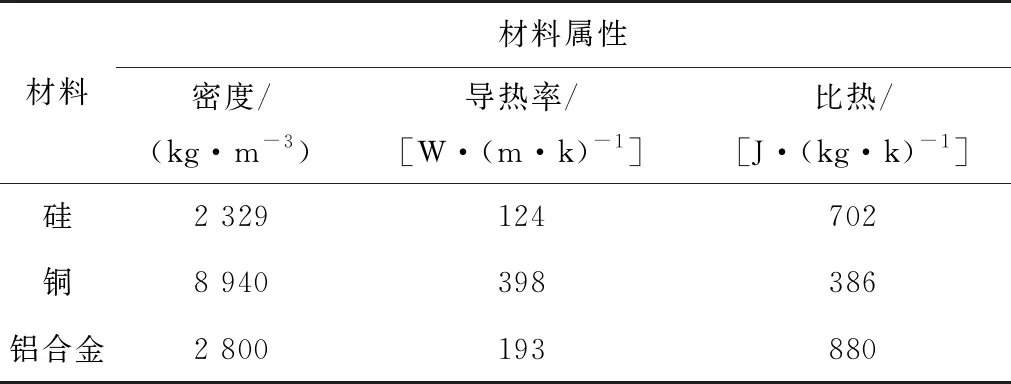

為使計算的結果更為精確,筆者選用多面體網格對模型進行網格劃分。IGBT模塊的外流場、基板以及散熱器的網格尺寸設為1 mm,邊界層數設為3層。為保證網格質量,對主芯片進行局部加密,主芯片的網格尺寸設為0.01 mm,邊界層數設為5層。因筆者所選用的散熱方式為強制風冷,故需要對空氣的基本屬性進行設置,空氣密度為1.184 15 kg/m3,導熱率為0.026 03 W/(m·k),比熱為1 003.62 J/(kg·k)。散熱器材料選用鋁合金,其型號為常見的鋁合金60系列中的6063T4鋁合金,基板材料選用為銅,主芯片材料為硅,各部件在常溫條件下的材料屬性詳見表2。單個IGBT功率設為50 W,IGBT模塊所處的外部環境溫度為26.85 ℃,空氣進口邊界設為速度入口,速度為8 m/s,空氣出口邊界設為壓力出口。

表2 材料屬性

3.2 仿真結果分析

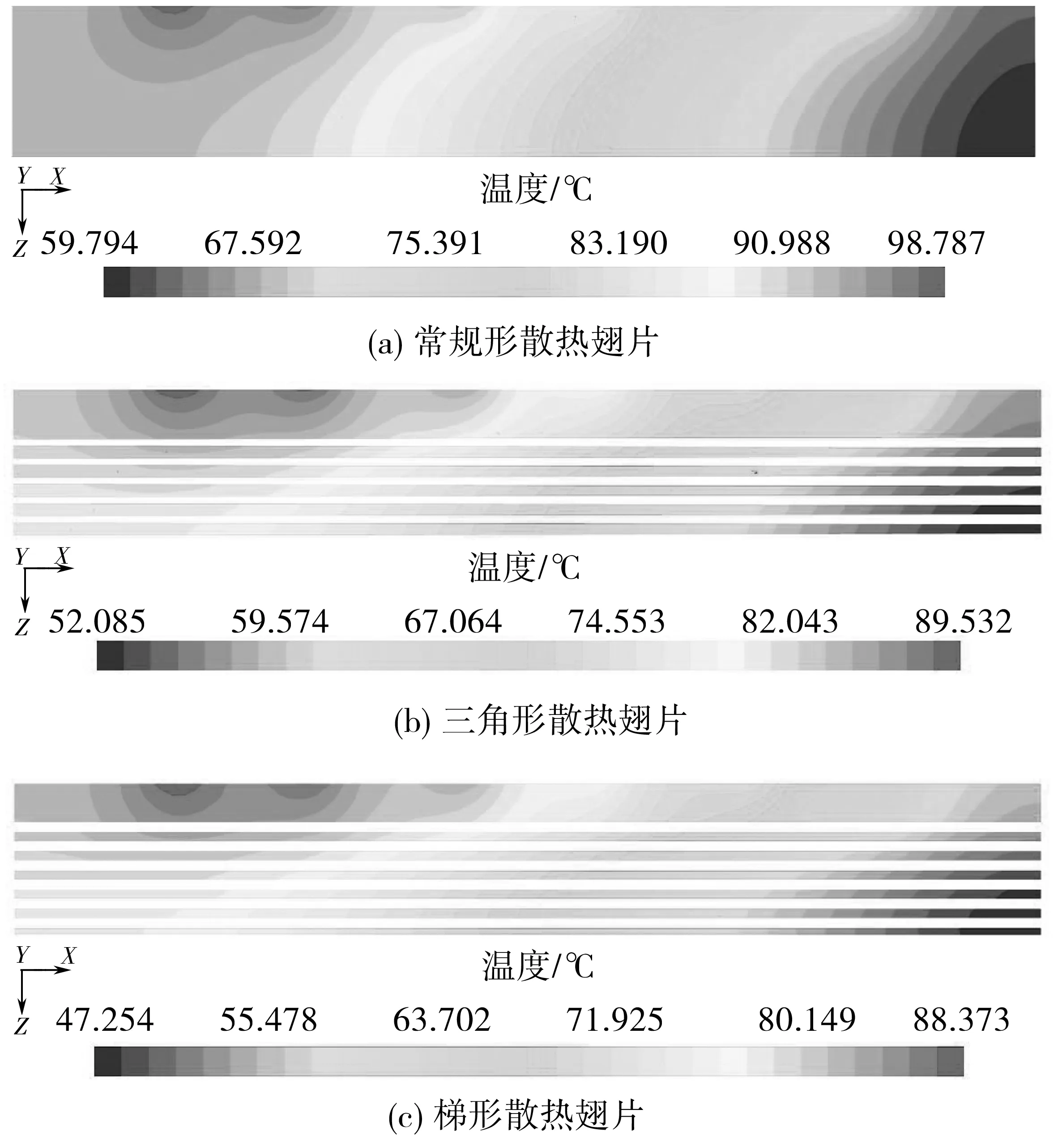

利用STAR+CCM+軟件自帶的后處理器,分別求得三角形、梯形和常規形散熱翅片下的IGBT模塊溫度場和速度矢量場的分布情況,其溫度場和速度矢量場的具體分布情況見圖4。

從圖4可以看出,3種散熱結構下的IGBT模塊的溫度都是明顯的沿著x軸負方向逐漸增大,最高溫度出現在出口端的IGBT上。常規形散熱翅片下的IGBT模塊溫度最高為104.6 ℃,三角形散熱翅片下的IGBT模塊溫度最高為94.9 ℃,梯形散熱翅片下的IGBT模塊溫度最高為94.6 ℃。三角形散熱翅片和梯形散熱翅片較常規形散熱翅片最高溫度分別降低了9.6、10.0 ℃,從中可以看出三角形散熱翅片和梯形散熱翅片的散熱能力明顯優于常規形散熱翅片。

圖5 3種單個散熱翅片切面的溫度云圖

從圖5 不同散熱翅片切面的仿真結果中可以看出,3種散熱結構下IGBT模塊的進口端溫度都接近環境溫度,而其出口端溫度明顯高于進口端。3種散熱翅片切面的最高溫度出現在靠近熱源 IGBT的地方,溫度沿著翅片向下逐漸減小,整個IGBT模塊的溫度梯度有著向后下方傾斜的趨勢。圖5(b)中的三角形散熱翅片最高溫度為89.5 ℃,比常規形散熱翅片溫度低9.3 ℃,說明三角形散熱翅片的散熱能力更強。圖5(c)中的梯形散熱翅片最高溫度為88.4 ℃,比三角形散熱翅片的溫度略低,說明梯形散熱翅片的散熱性能在三角形散熱翅片的基礎上有所提高。并且從圖中可以看出,梯形散熱翅片的溫度分布較前面兩種散熱翅片更為均勻,說明散熱翅片與空氣的熱交換更充分。

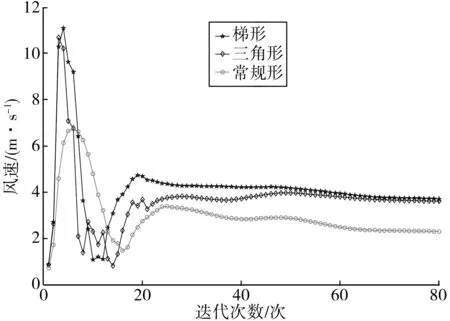

從圖6可以看出,流經3種散熱翅片下的IGBT模塊的氣流速度在逐漸減小,出口處的風速要遠遠小于進口處的風速,而模塊的上端和下端因未受到阻礙,其速度要大于其他部位。從圖6(a)中可以看出,常規形散熱翅片的速度矢量分布較為稀疏,氣流速度損失嚴重,模塊后端的氣流速度已遠遠小于模塊前端。從圖7中也可以看出,流經常規形散熱齒片的IGBT模塊后端的氣流速度下降到了2.25 m/s。而從圖6(b)和圖6(c)中可以看出,與常規形散熱翅片相比,設計的兩種散熱翅片下的IGBT模塊的速度矢量明顯更為密集,氣流流失問題得到很好的解決。從圖7中也可以看出,三角形和梯形散熱翅片的IGBT模塊后端速度分別為3.5 m/s和3.62 m/s,相比于常規形散熱翅片,速度分別提高了1.25 m/s和1.37 m/s。

圖6 3種散熱翅片下的速度分布

圖7 3種散熱翅片的IGBT模塊后端速度監測

從以上結果可以看出,在相同條件下,三角形和梯形散熱翅片的散熱器的散熱性能優于常規形散熱器。而IGBT模塊的仿真結果與理論估算結果基本吻合。常規形、三角形形及梯形散熱翅片下的IGBT理論結溫分別為110.5、100.1、99.6 ℃,仿真實驗的IGBT結溫分別為104.6、94.9、94.6 ℃,其誤差均在5%左右,表明文中所設計的兩種散熱翅片方案是可行的。接下來將對散熱翅片進行進一步優化,使其能達到最佳散熱效果。

3.3 不同條件下的仿真結果

3.3.1 翅片高度的影響

控制翅片數量、間距及厚度不變,只改變翅片的高度。分析翅片高度對IGBT模塊溫度的影響。得到的仿真結果如圖8。

圖8 翅片高度與IGBT模塊結溫的關系曲線

從圖8中可以看出,隨著翅片高度的增加,IGBT模塊的結溫整體呈下降趨勢。翅片高度在34 mm時,模塊結溫下降開始變得平緩。之后,隨著翅片高度的增加,模塊結溫變化幅度減小。考慮到材料成本等因素,翅片高度不宜取得過大。

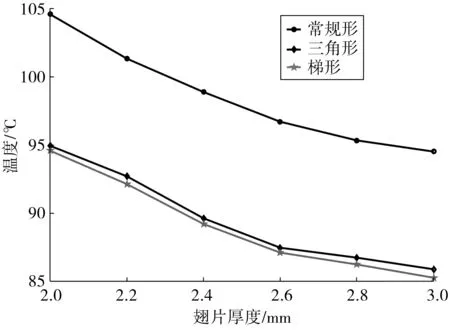

3.3.2 翅片厚度的影響

翅片厚度作為影響IGBT模塊溫度的重要因素之一,對其進行進一步優化處理是很有必要的。取翅片高度為34 mm,控制翅片數量和間距不變,分析翅片厚度對IGBT模塊溫度的影響。得到的仿真結果如圖9。

圖9 翅片厚度與IGBT模塊結溫的關系曲線

從圖9中可以看出,隨著翅片厚度的增加,IGBT模塊的散熱能力越好。從整體上看,曲線呈下降趨勢,IGBT模塊溫度隨翅片厚度增加而減小。當翅片厚度為2.8 mm時,IGBT模塊結溫開始出現轉折,曲線開始平緩下降。

3.3.3 翅片間距的影響

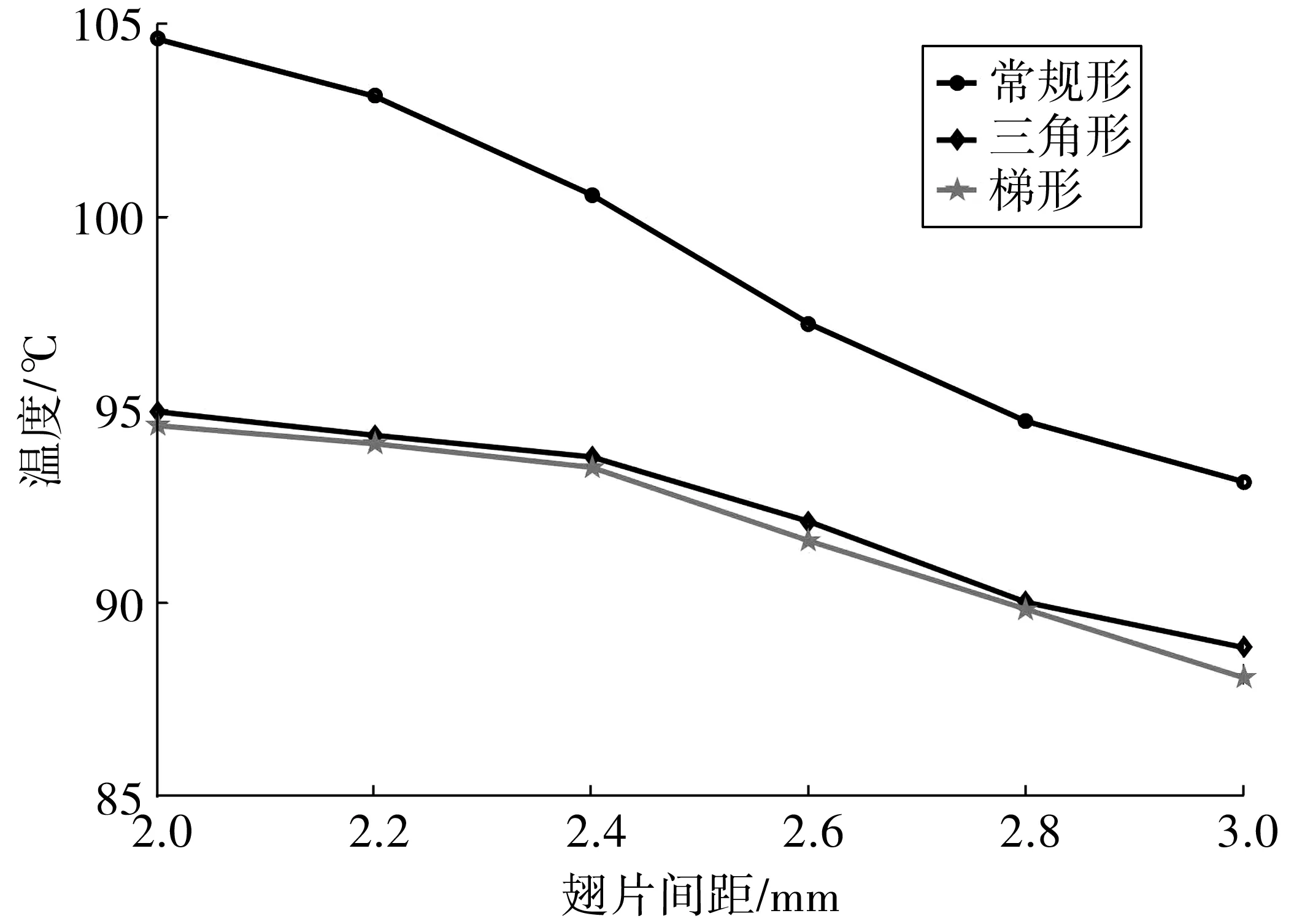

取翅片高度34 mm,翅片厚度2.8 mm,控制翅片數量不變,分析翅片間距對IGBT模塊溫度的影響。得到的仿真結果如圖10。

圖10 翅片間距與IGBT模塊結溫的關系曲線

從圖10中可以看出,隨著翅片間距的增加,常規形散熱翅片IGBT模塊的結溫整體呈線性下降趨勢,而三角形和梯形散熱翅片IGBT模塊的結溫剛開始呈緩慢下降趨勢,之后下降趨勢增大,最后下降趨勢變得平緩。在翅片間距為2.8 mm時,3種散熱翅片IGBT模塊的結溫均開始平緩降低。

從以上仿真結果可以看出,在單獨對翅片高度、翅片厚度、翅片間距3種影響因素進行研究分析時,影響散熱效果的主要原因均是散熱器的散熱面積發生了變化。但3種影響因素對IGBT模塊的結溫的具體影響有所不同,隨著翅片高度與翅片厚度的逐漸增大,IGBT模塊的結溫呈逐漸下降到平緩趨勢。而隨著翅片間距的增大,IGBT模塊的結溫在剛開始階段有所變化,其結溫為平緩下降趨勢,之后的結溫變化與前面兩種因數下的結果相同。但3種影響下IGBT模塊的結溫整體均呈線性下降趨勢。

4 結 論

通過三維繪圖軟件UG對3種IGBT模塊進行了建模,對IGBT結溫進行了理論計算和仿真實驗驗證,并利用STAR-CCM+軟件對其在不同幾何結構和風速下進行了數值模擬,得到了以下結論。

1)3種IGBT模塊的結溫仿真結果與理論計算結果誤差均在5%左右,與常規形散熱翅片的IGBT模塊相比,三角形和梯形散熱翅片的IGBT模塊散熱性能均得到了提高,梯形散熱翅片的散熱性能要略優于三角形散熱翅片。

2)在翅片高度和翅片厚度的增加開始階段,散熱面積對IGBT模塊溫度的影響較大,IGBT模塊結溫下降明顯。但隨著其繼續增加,散熱面積的影響開始減弱,IGBT模塊結溫下降趨勢變得平緩。

3)翅片間距在增加的開始階段,翅片間的氣流流通性增加幅值較小,IGBT模塊的散熱性能只有小幅度提升。當翅片間距繼續增加時,氣流流通性增加,通過翅片間的氣流損失減小,IGBT模塊的散熱性能有很大程度的提升。而翅片間距再持續增長下去時,氣流就會向四周擴散,IGBT模塊的散熱性能就會開始降低。此結果對翅片式的散熱器結構設計及優化提供了參考依據。