基于光反饋柔性氣動手爪設計與研究

曾 敏

(山西職業技術學院 車輛工程系,山西 太原 030600)

引言

隨著自動化浪潮的發展,機器人相關技術得到了深入發展,尤其在剛性機器人領域,出現了眾多功能可靠、操作精度高的末端執行器。但剛性末端執行器與非結構化環境的匹配兼容性,尤其是在果蔬分揀等易損、易碎物品夾持領域略顯不足[1-2]。現代生產線上經常有機器手夾持不同形狀或材料的物品,因此對生產線機器人末端夾持器的通用性和適應性提出了越來越高的要求。常見的機械式夾具由于效率不高,且容易對目標物造成表面損傷,顯然已經不能滿足種類眾多的自動化產線需求。

氣動軟體柔性手爪作為近年來新興的重要末端夾持器,能夠適應多種產品,并實現柔順夾持,具有重要的工程應用價值[3-4]。文力團隊[5]研制的氣動軟體手爪,通過控制小氣室的氣體壓力實現手爪的開合,有效抓取直徑為30~100 mm,但是由于柔性手爪沒有反饋傳感器只能實現簡單的開合抓取。王正等[6]研制了一種纖維增強型軟體手爪,通過徑向纏繞纖維約束膨脹特性提高手爪夾持器的彎曲角度。張麗麗等[7]設計了一種三指柔性夾持器,抓取重量達到500 g,通過對驅動氣壓的檢測與反饋實現對物體直徑識別,但是由于柔性手爪在與目標物接觸后位移不再隨氣壓的變化而變化,存在一定的缺陷。涂琴等[8]研制了一種多腔體軟體驅動器,通過建立驅動氣壓與負載的關系,對抓持特性進行了研究,為不同用途的軟體驅動器設計與控制提供了參考。徐青瑜等[9]基于章魚仿生學設計制作了一種螺旋軟體驅動器,通過改變腔室結構實現三維空間的扭轉,提升了軟體驅動器的負載能力,并對驅動氣壓與位移曲線進行了研究。楊孟濤等[10]設計了一種組合式氣動柔性機械手,通過多段組合的形式實現不同手指段的彎曲變形。

氣動軟體夾持器主要通過內部氣體壓強的變化或環境條件變化來產生驅動力[11]。目前軟體手爪為中空結構,主要材料為硅橡膠,制造工藝多為分體制造,黏接而成,容易出現黏接缺陷[12]。

針對傳統夾持器存在的不足,采用低溫石蠟可熔支撐腔,并結合3D打印技術制作了質量僅為15 g的一體式柔性手爪;通過光感知反饋方式實現了氣動手爪的位置反饋及對目標物尺寸的識別,實現了柔性夾持器低成本閉環反饋控制方案。

1 柔性手爪設計

1.1 動作原理

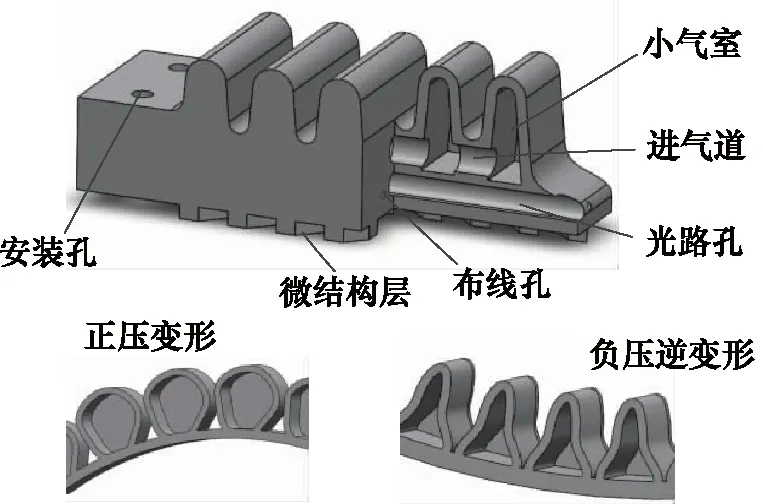

柔性手爪采用硅橡膠為原材料,具有較高柔性及拉伸強度,在外界條件下通過形變實現彎曲或伸長動作。本研究設計的氣動柔性手爪分為氣室變形層和柔性彎曲層,通過對柔性手爪氣室層和柔性彎曲層處設計不同的壁厚及澆筑不同配比的硅膠溶液,實現手爪不同位置處的剛度變化。柔性手爪內部分為氣室層和彎曲層,其中剛度較小的氣室變形層的膨脹系數遠大于柔性彎曲層,當內部氣室通入有壓氣體時,小氣室變形層在氣壓作用下向四周膨脹,由于腔室之間相互緊鄰,內壁膨脹,使其相互推壓,導致小氣室層長度方向優先變化,使得手爪向內彎曲;當手爪內部成負壓狀態時,由于小氣室內的空氣被抽出,并且氣室層的剛度小于柔性變形層,因此手爪將向反向彎曲,手爪彎曲原理如圖1所示。

圖1 柔性手爪彎曲原理

由于氣室層和柔性彎曲層具有不同的剛度延展性,通過對手爪內部氣室層進行正壓和負壓狀態的控制,可使手爪向不同的方向彎曲。由于硅橡膠材料具有較好的柔順性和彈力,可以使用較低的氣壓進行驅動,可以采用微型氣泵作為動力,在一定程度上擺脫了氣源的限制,使得軟體手指既可以完成規定的動作,又十分的便攜安全。

1.2 模具設計

傳統柔性手爪制作過程分為兩步進行,首先通過外殼模具及硬性支撐件制作柔性手爪的氣室變形層,待硅膠溶液固化后將結構支撐件取出,再與柔性彎曲層進行黏接操作。該方式屬于分層制作,在交接面存在分層現象,易出現破損導致氣密性降低,從而影響手爪的抓持效果。

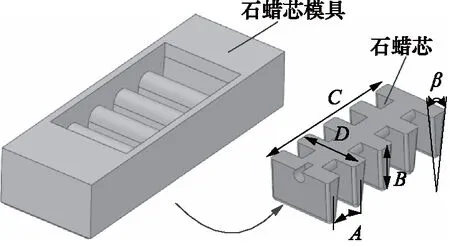

為改善以上不足,采用低溫石蠟支撐實現手爪的一體化成型設計。對于蠟芯模具的選材,考慮到石蠟熔化時溫度在45 ℃左右,蠟芯模具的材料必須能夠耐溫60 ℃以上,綜合考慮選擇耐溫90 ℃以上的ABS工程材料并通過3D打印成型,如圖2所示為石蠟芯3D模型。

圖2 石蠟芯模具

首先將熔化的低溫石蠟液體注入到石蠟芯模具中,待溫度降至室溫后將石蠟芯從模具中取出,放入手爪模具中,手爪模具如圖3所示,并通過3D打印制作。

圖3 手爪模具

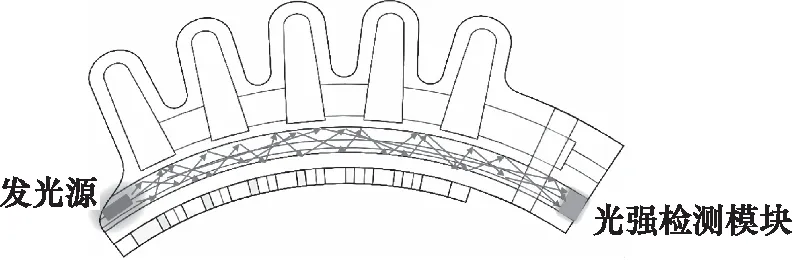

柔性手爪的氣室形狀、分布結構、硅膠材料配比、壁厚、耐壓參數等對柔性手爪的彎曲性能具有一定影響。因此,氣動柔性手爪的結構設計應當充分考慮相關因素,各氣腔之間的連接部分為氣道,手爪模具和石蠟支撐芯的參數如表1所示。

表1 模具參數表

1.3 柔性手爪制備

硅膠溶液的屬性對柔性手爪的制備過程及使用條件具有較大的影響,因此選擇合適的硅膠溶液至關重要。本研究選用一種高柔韌性、自脫泡的A/B混合硅橡膠溶液,室溫下即可固化,并且在溫度范圍-65~200 ℃時可長期使用并保持柔軟彈性性能,是制作氣動柔性手爪的理想材料。通過調配A,B兩種溶液的比例可以在一定程度上對成型后的硅膠硬度進行調節,并且其自脫泡能力,避免了手爪內部氣泡造成漏氣的風險。

首先向石蠟芯模具中注射液態石蠟制備氣動軟體夾持器的內部氣室結構,然后將制備好的支撐蠟芯裝入硅膠手爪模具中,蠟芯側邊的金屬棒固定孔剛好與手爪模具的孔位相配合,實現準確定位。然后向手爪模具中注入混合后的硅膠溶液,首先按照A∶B=1∶1的比例進行氣室層的澆筑,待手爪的氣室層充滿后,更換A∶B=1.4∶1的比例進行柔性彎曲層澆筑,直至將溶液澆筑至設定的刻度標識;然后將模具上蓋扣合,并用夾具加緊。靜止8 h后,將模具打開,取出一體式柔性手爪模型,此時蠟芯已封入手爪中。隨后將手爪放置在70 ℃的熱水中,使手爪內的石蠟熔化后用注射器吸出,最后得到具有中空氣室的柔性手爪,通過組裝即可實現不同的夾持器結構,制備過程如圖4所示。

圖4 柔性手爪制備過程

2 柔性手爪控制研究

2.1 亮度檢測原理

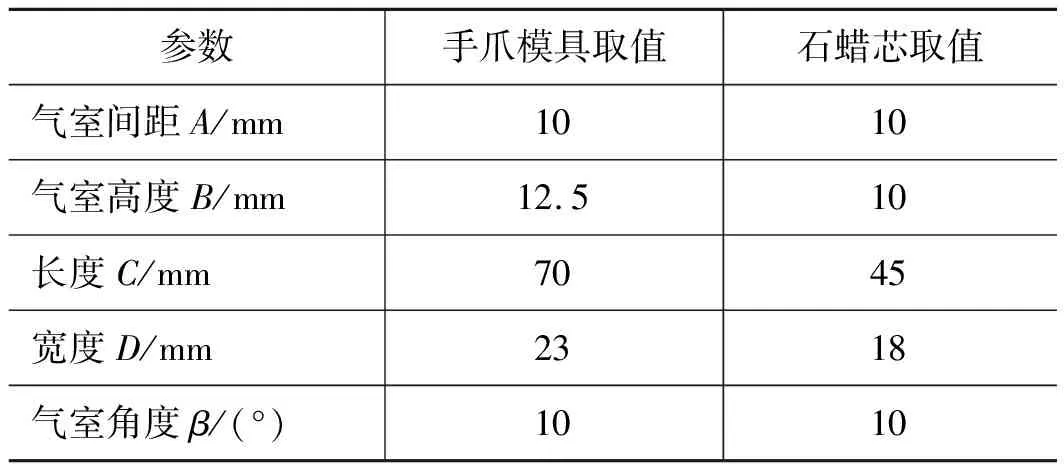

在柔性手爪的指尖位置嵌入有直徑3 mm的發光二極管,通過柔性層中的橢圓形貫穿結構實現光線傳播,在柔性手爪根部安裝有亮度檢測模塊,可對到達柔性手爪尾部的光強進行檢測,當柔性手爪處于自然伸直狀態時,發光二極管與光強檢測模塊正相對,此時柔性手爪尾端檢測到的光線強度最強,隨著手爪的彎曲,手爪根部的光強不斷減弱。因此通過檢測手爪彎曲層中的光線強度,建立光線強度與彎曲之間的數學模型,可以實現對手爪彎曲狀態的感知與反饋,手爪光強檢測反饋原理如圖5所示。

圖5 亮度檢測原理

2.2 光強與彎曲數學模型

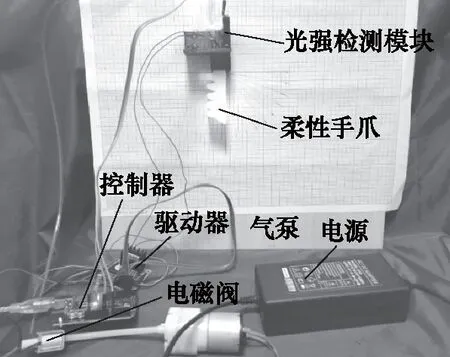

為建立光強與柔性手爪彎曲狀態的數學模型,搭建了如圖6所示的單手指實驗測試平臺,主要包括柔性手爪、微型氣泵、電磁閥、電源、Arduino控制器、光強檢測模塊等。

圖6 柔性手爪測試平臺

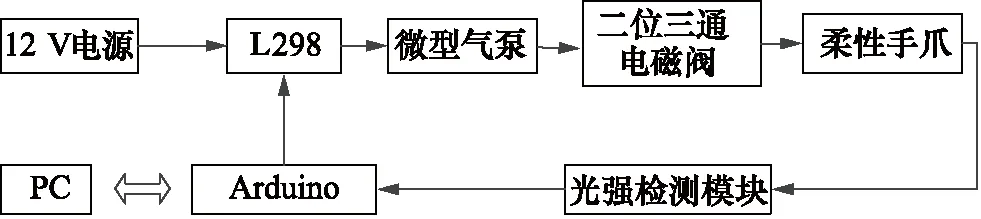

單根柔性手爪的驅動系統框架如圖7所示,驅動模塊采用L298模塊,通過PWM調壓技術,可對微型氣泵的輸出流量及驅動氣壓進行在線調節。通過二位三通電磁閥實現對充氣和放氣的控制,從而實現柔性手爪彎曲和張開。通過光強檢測模塊與Arduino連接實現控制信號的反饋。

圖7 柔性手爪驅動系統框圖

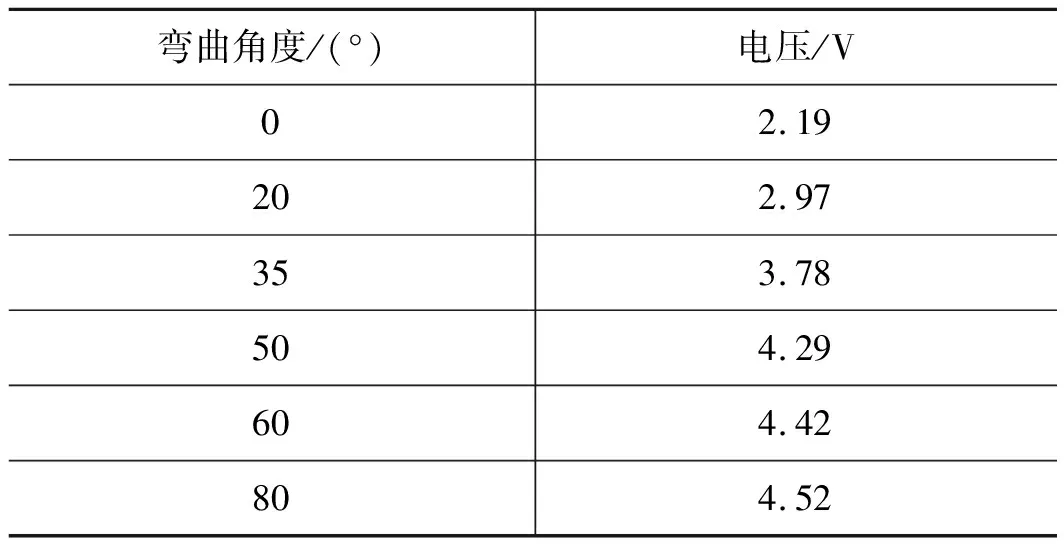

不同彎曲角度時手爪具有特定的彎曲狀態,當對柔性手爪進行充氣時手爪進行彎曲,通過在坐標紙上記錄不同位置與水平線的夾角以及對應的光強,從而得出光強與彎曲角度的對應關系。對彎曲實驗進行10次抓取,并將光強檢測模塊讀數進行取平均值處理,不同彎曲角度對應的電壓值如表2所示。

表2 光強檢測數據與彎曲角度對應關系

為了得出不同彎曲角度與光強檢測模塊讀數之間的數學關系,根據表2中的數據在MATLAB的擬合工具箱中進行了數據擬合,得到了如圖8所示的擬合曲線。

圖8 光強數據與彎曲角度擬合曲線

通過選取不同的擬合方程,最終得到彎曲角度與光強檢測模塊之間的對應方程,如式(1):

A1=17.97U3-171.6U2+552.3U-575.5

(1)

式中,A1—— 手爪末端彎曲角度,(°)

U—— 檢測到的電壓值,V

2.3 手爪控制策略

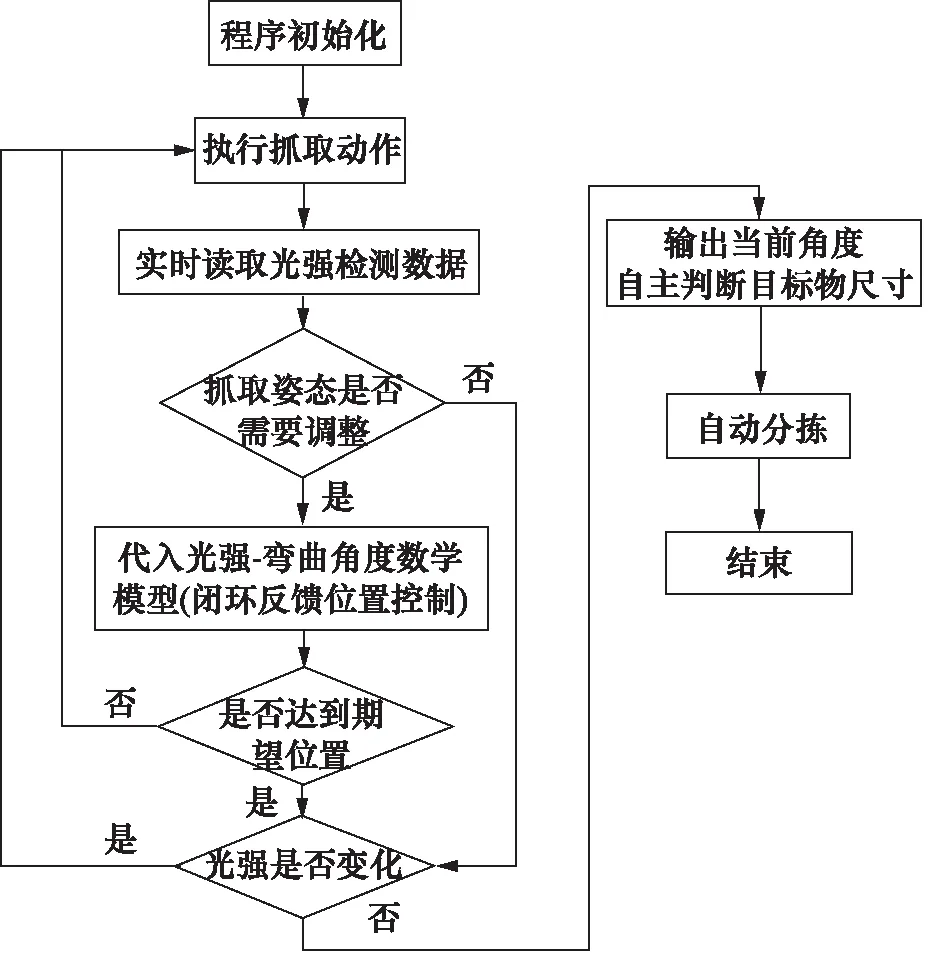

柔性手爪的智能控制抓取是指在抓取過程中不需外界手動輸入,通過對光強檢測模塊的讀數進行實時檢測,根據光強的變化情況對手爪彎曲角度及抓取狀態進行識別。同時根據光強的變化情況智能判斷單次抓取操作是否完成,從而實現對氣泵的啟停控制,通過控制算法與機械手臂配合可實現對目標物的尺寸判斷以及自動分揀動作,尤其在自動化的果蔬產線可實現無損檢測及分裝操作,具有較大的實用價值。根據目標物抓取前是否需要對抓取姿態進行調整,可將其抓取過程進行細化處理,其控制流程如圖9所示。

圖9 控制流程圖

根據目標物抓取時是否需將手爪調整至特定姿態才能進行有效抓取,可將柔性手爪的抓取過程分為兩個步驟:首先是接觸目標物前,根據目標物尺寸或特定抓取姿態,在光強閉環反饋下對手爪末端位置和運動速度進行控制,以達到特定的抓取姿態;當手爪與目標物接觸后與物體發生自適應貼合直至彎曲狀態不再發生變化,此時通過額外增加充氣時間的方式以實現當前抓取狀態和抓緊力的保持,并根據光強檢測數據反饋當前手爪角度。對單手爪的實際角度與目標角度對比結果如圖10所示,從圖中可以看出通過光強反饋對實際角度的控制與期望角度具有較好的擬合。

圖10 手爪期望角度與實際角度

3 抓取試驗

采用三根柔性手爪與環形連接法蘭組裝完成三指柔性夾持器樣機,為對三指柔性夾持器的抓取性能進行驗證,搭建了如圖11所示的實驗平臺,主要由電源適配器、Arduino控制器、三指柔性夾持器,光強檢測模塊及氣動回路控制系統組成。

圖11 三指柔性夾持器實驗平臺

對直徑φ為15,35,55,75 mm的圓球進行了抓取實驗,每組進行10次抓取操作,并將測試數據與實際尺寸進行了對比,不同尺寸下誤差率為2%~6.7%,具有較高的識別精度。直徑為15 mm的測試結果如圖12所示,從圖中可以看出識別直徑在實際直徑尺寸上下波動,其范圍為-0.5~1 mm。直徑為35 mm的測試結果如圖13所示,從圖中可以看出識別直徑在實際直徑尺寸上下波動,其范圍為-1~1.2 mm。

圖12 直徑15 mm測試結果

圖13 直徑35 mm測試結果

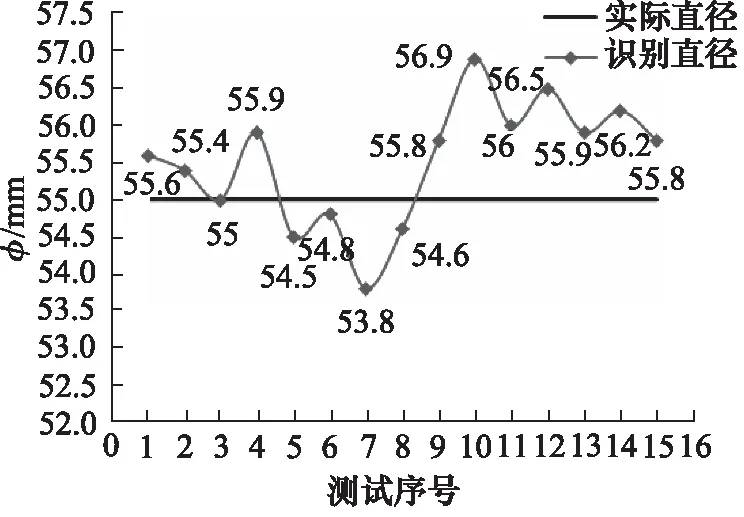

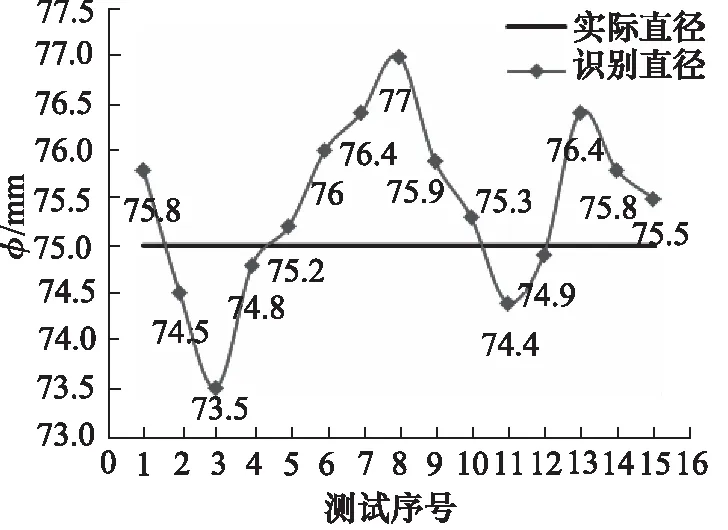

直徑為55 mm的測試結果如圖14所示,從圖中可以看出識別直徑在實際直徑尺寸上下波動,其范圍為-1.2~1.9 mm。直徑為75 mm的測試結果如圖15所示,可以看出識別直徑在實際尺寸上下波動,其范圍為-1.5~2 mm。

圖14 直徑55 mm測試結果

圖15 直徑75 mm測試結果

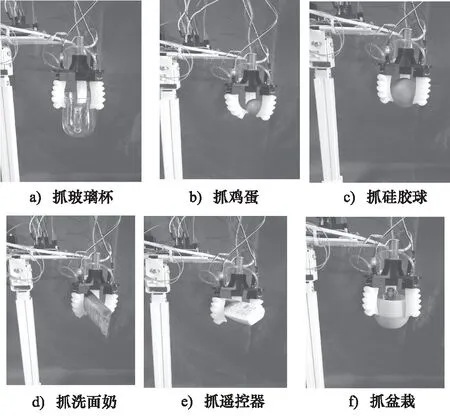

通過對常見的物品及易損、易碎物體進行抓取實驗,對三指柔性夾持器的抓取能力及安全性能進行驗證。選定的抓取目標物包括生雞蛋、玻璃杯、硅膠球、小盆栽等物品,實驗結果如圖16所示。通過抓取試驗可知,設計的三指柔性夾持器具有質量輕、抓重大、安全性高、自適應性強等優點,并且通過光強-彎曲數學模型,可以實現對柔性手爪彎曲狀態的反饋與控制,進而可實現對目標物尺寸的識別及有效的分揀。

圖16 柔性夾持器抓取實驗

4 結論

本研究采用石蠟熔融與3D打印技術,通過剛柔可控支撐芯,實現柔性手爪的一體成型,避免了傳統制作方式上下分型面導致壽命較短的缺陷,并且提高了柔性手爪的使用性能。通過光強反饋控制方式,建立了光強-彎曲數學模型,解決了目前柔性手爪采用彎曲傳感器成本高、嵌入困難的問題。通過試驗測試,該控制方式具有較高的控制精度,同時可對目標物進行有效的尺寸識別與自動化產線的快速分揀動作,物體尺寸識別誤差率為2%~6.7%。通過對不同的物品的抓取實驗表明:設計光感知柔性氣動手爪具有質量輕、成本低、便攜性好等優點,同時為柔性手爪的低成本閉環反饋控制方式提供新的思路。