諧波減速器禮帽形柔輪應(yīng)力應(yīng)變分析與參數(shù)優(yōu)化*

(江蘇科技大學(xué) 鎮(zhèn)江 212000)

1 引言

自1965年美國(guó)工程師Musser發(fā)明了第一代諧波減速器以后,諧波減速器就開(kāi)始投入了實(shí)際應(yīng)用[1]。與傳統(tǒng)減速器相比,諧波傳動(dòng)具有精度高、結(jié)構(gòu)緊湊、重量輕、減速比高和傳動(dòng)精度高等特點(diǎn),使其被廣泛應(yīng)用于航天航空、機(jī)器人、精密機(jī)床、儀器儀表等領(lǐng)域[2]。由于行業(yè)的發(fā)展,各領(lǐng)域?qū)χC波減速器的要求越來(lái)越高,諧波減速器軸向尺寸的減小,使得柔輪所受的應(yīng)力急劇上升。而諧波減速器主要失效形式就是柔輪的破壞,由于柔輪齒圈結(jié)構(gòu)上的非線性以及柔輪變形上的非線性,所以一直以來(lái)也無(wú)法精確計(jì)算柔輪在波發(fā)生器作用下產(chǎn)生的應(yīng)力[3]。

隨著有限元技術(shù)的發(fā)展,許多學(xué)者借助有限元軟件總結(jié)了柔輪的應(yīng)力應(yīng)變規(guī)律。邢靜忠利用有限元技術(shù)發(fā)現(xiàn)了禮帽形柔輪相較于杯形柔輪,負(fù)載工況引起的等效應(yīng)力增幅更小[4]。彭盼道利用有ANSYS Workbench和正交試驗(yàn)法優(yōu)化了柔輪雙圓弧齒形的參數(shù)[5]。張世民利用ANSYS得出了不同負(fù)載對(duì)短杯柔輪的應(yīng)力位置影響不大[6]。鄧娟利用有限元得到柔輪厚徑比和筒體長(zhǎng)度對(duì)柔輪的影響規(guī)律,然后利用Matlab對(duì)試驗(yàn)數(shù)據(jù)進(jìn)行曲線擬合,證明了理論計(jì)算的正確性[7]。

目前對(duì)于諧波減速器柔輪的研究主要集中在短杯形柔輪,而對(duì)禮帽形柔輪的研究不多。隨著行業(yè)的發(fā)展,諧波減速器負(fù)載要求的提升,禮帽形柔輪在負(fù)載增加的情況下所受應(yīng)力的增幅遠(yuǎn)遠(yuǎn)低于杯形柔輪的增幅[8],這對(duì)柔輪的壽命和穩(wěn)定性有著至關(guān)重要的影響,所以禮帽形柔輪更適合在大負(fù)載工況下的應(yīng)用。但是禮帽形柔輪的空載情況下的應(yīng)力遠(yuǎn)大于杯形柔輪,所以對(duì)禮帽形柔輪空載時(shí)的應(yīng)力研究十分必要。

2 柔輪有限元分析

2.1 柔輪與波發(fā)生器幾何模型

禮帽形柔輪結(jié)構(gòu)圖簡(jiǎn)圖,如圖1所示。現(xiàn)以工程中某型號(hào)柔輪為分析對(duì)象,其幾何參數(shù):筒長(zhǎng)l=21.1mm,柔輪筒壁厚h0=0.37mm,覆板厚度h=0.37mm,筒內(nèi)半徑r0=16.95mm,d0=2r0=-33.9mm,筒底與覆板過(guò)渡圓角半徑r1=1.78mm,柔輪輪齒寬b=7mm。

圖1 禮帽形柔輪結(jié)構(gòu)簡(jiǎn)圖

本文波發(fā)生器選用橢圓波發(fā)生器,根據(jù)文獻(xiàn)[7]橢圓波發(fā)生器的計(jì)算公式:

式(1)和式(2)中a1、b1分別為橢圓的長(zhǎng)半軸和短半軸,W0是最大徑向變形量,本工程實(shí)例中最大徑向變形量為一個(gè)模數(shù)m=0.219。

2.2 應(yīng)力應(yīng)變計(jì)算

采用SolidWorks軟件對(duì)柔輪和波發(fā)生器進(jìn)行三維建模,然后將模型導(dǎo)入到ANSYS Workbench16.0有限元軟件中進(jìn)行計(jì)算。根據(jù)實(shí)際工程實(shí)例,柔輪的材料為40CrNiMoA合金結(jié)構(gòu)鋼,彈性模量為209GPa,泊松比0.295;波發(fā)生器的材料為40Cr,彈性模量為211GPa,泊松比為0.277。ANSYS Workbench中剛體為目標(biāo)面(target),可變形面為接觸面(contact),所以我們這里設(shè)置波發(fā)生器外圈為目標(biāo)面,柔輪內(nèi)圈為接觸面;覆板底面施加固定約束,波發(fā)生器內(nèi)孔施加軸支撐約束。在幾何上,柔輪的最大徑向變形量與厚度之比大于0.2,屬于大撓度幾何非線性問(wèn)題[9],所以需要在分析設(shè)置中打開(kāi)大變形和弱彈簧選項(xiàng),采用拉格朗日算法求解。覆板底面施加固定約束,波發(fā)生器內(nèi)孔施加軸支撐約束。有限元模型如圖2所示。

圖2 禮帽形柔輪有限元模型

3 柔輪應(yīng)力應(yīng)變分析

3.1 柔輪應(yīng)變分析

3.1.1 軸向應(yīng)變分析

為了研究柔輪軸向應(yīng)變的變化規(guī)律,我們選取了波發(fā)生器長(zhǎng)軸、短軸以及長(zhǎng)短軸之間45°處三個(gè)位置來(lái)觀察它們的軸向應(yīng)變。其結(jié)果如圖3所示。

圖3 軸向應(yīng)變分布圖

圖3中橫坐標(biāo)為距離齒圈前緣的距離,齒圈前緣位置如圖2中所示。從圖3中可以看出,最大變形出現(xiàn)在波發(fā)生器長(zhǎng)軸與柔輪接觸處,最大形變量為0.275mm。并且軸向應(yīng)變與距離齒圈前緣距離成線性規(guī)律,這與文獻(xiàn)[9]中的試驗(yàn)結(jié)果是一致的。并且從圖3中可以看出波發(fā)生器長(zhǎng)軸處柔輪的變形量大于短軸處柔輪的變形量大于長(zhǎng)短軸之間45°處柔輪的變形量。

3.1.2 徑向應(yīng)變分析

本文選取了如圖2中所示的齒圈前緣處、筒底倒角處以及柔輪筒與齒間過(guò)渡處這三個(gè)位置來(lái)研究柔輪徑向應(yīng)變的。如圖4所示,柔輪徑向應(yīng)變分布呈現(xiàn)規(guī)則的花瓣?duì)睢H彷喨幾畲笞冃瘟烤霈F(xiàn)在與波發(fā)生器長(zhǎng)軸接觸的地方,最小變形量出現(xiàn)在波發(fā)生器長(zhǎng)軸與短軸之間,齒圈前緣變形量大于筒齒過(guò)渡處變形量大于筒底倒角處變形量。

圖4 柔輪徑向應(yīng)變分布

3.2 柔輪應(yīng)力分析

3.2.1 軸向應(yīng)力分析

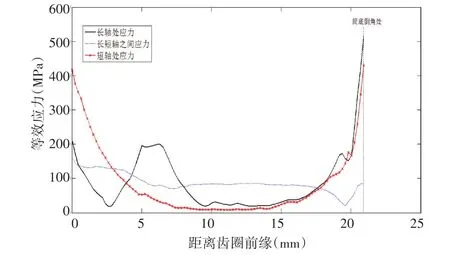

接著我們對(duì)柔輪的應(yīng)力進(jìn)行分析,圖5為柔輪軸向應(yīng)力分布圖,和分析應(yīng)變一樣,選取了波發(fā)生器長(zhǎng)軸、短軸以及長(zhǎng)短軸之間45°處三個(gè)位置來(lái)觀察它們的軸向應(yīng)力。從圖5中可以明顯地看出,柔輪三個(gè)位置等效應(yīng)力均集中在齒圈前緣和筒底倒角處,筒底倒角處應(yīng)力最大。波發(fā)生器長(zhǎng)軸位置距離齒圈前緣5mm處應(yīng)力發(fā)生波動(dòng)是由于與波發(fā)生器接觸導(dǎo)致的應(yīng)力集中。齒圈前緣應(yīng)力集中是由于柔輪受波發(fā)生器影響被迫擠壓變形,齒圈前緣變形量大,導(dǎo)致應(yīng)力集中,短軸處齒圈前緣的應(yīng)力是三個(gè)位置中最大的。

圖5 柔輪軸向應(yīng)力分布圖

3.2.2 徑向應(yīng)力分析

從分析軸向應(yīng)力分布圖中可以知道柔輪應(yīng)力主要集中在齒圈前緣和筒底倒角處,于是我們選取這兩個(gè)位置處的截面并觀察對(duì)其徑向上應(yīng)力變化規(guī)律,這兩個(gè)位置的徑向應(yīng)力分布圖如圖6所示。從圖6中可以清楚的看出最大等效應(yīng)力出現(xiàn)在波發(fā)生器長(zhǎng)軸筒底倒角位置,其值為538.52MPa。在波發(fā)生長(zhǎng)軸方向周圍,筒底倒角應(yīng)力普遍大于齒圈前緣應(yīng)力。而在波發(fā)生器短軸方向周圍,齒圈前緣處應(yīng)力普遍要大于筒底倒角處應(yīng)力,但是波發(fā)生器短軸方向上最大應(yīng)力仍然出現(xiàn)在筒底倒角處。

圖6 柔輪徑向應(yīng)力分布圖

將工程實(shí)例中的樣機(jī)與有限元模型進(jìn)行對(duì)比,工程實(shí)際中的柔輪失效情況如圖7所示。從圖7中可以看出,樣機(jī)柔輪在筒底與覆板過(guò)渡處發(fā)生斷裂,這與有限元計(jì)算結(jié)果一致。

圖7 禮帽形柔輪樣機(jī)失效圖

4 柔輪結(jié)構(gòu)參數(shù)優(yōu)化設(shè)計(jì)

4.1 正交試驗(yàn)設(shè)計(jì)

正交試驗(yàn)設(shè)計(jì)是研究多因素多水平的一種設(shè)計(jì)方法,能根據(jù)正交性從全面試驗(yàn)中挑選出部分代表性的點(diǎn)進(jìn)行試驗(yàn),從中挑選出最優(yōu)水平組合,是一種高效率、快速、經(jīng)濟(jì)的試驗(yàn)方法[11]。

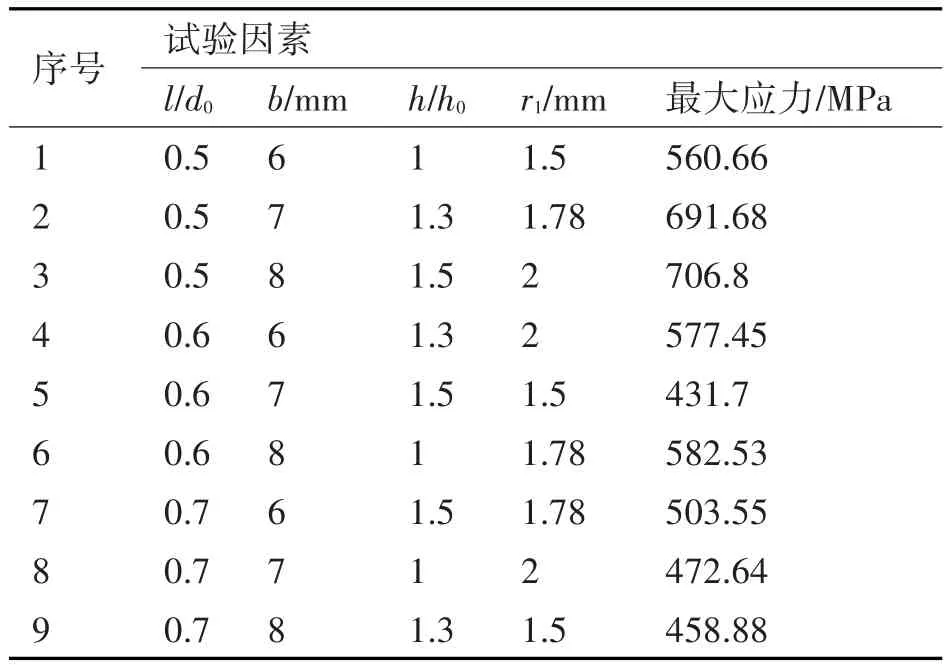

此次試驗(yàn),以降低禮帽形柔輪所受最大應(yīng)力為目標(biāo),進(jìn)行正交試驗(yàn)設(shè)計(jì),分析長(zhǎng)徑比l/d0,齒寬b,覆板厚與柔輪壁厚比h/h0,以及筒底與覆板過(guò)渡處圓角半徑r1的大小對(duì)柔輪最大應(yīng)力的影響。基于不改變?nèi)彷唭?nèi)徑的原則下,根據(jù)文獻(xiàn)[12]中所述,選取每個(gè)因素的3個(gè)水平,采用四因素三水平,試驗(yàn)如表1所示。

表1 四因素三水平表

四因素三水平表選用L9(34)型正交試驗(yàn)表,一共9組試驗(yàn),如果不用正交試驗(yàn),將各水平試驗(yàn)全做完需要81次試驗(yàn),大大減少了工作時(shí)間。

4.2 正交試驗(yàn)結(jié)果處理與分析

根據(jù)正交實(shí)驗(yàn)表中所給出的試驗(yàn)方案,選取方案中的水平組合,在SolidWorks中建立九個(gè)試驗(yàn)中新的禮帽形柔輪幾何模型,因?yàn)檫@里的因素是在柔輪內(nèi)徑不變的原則下選取的,所以波發(fā)生器的幾何模型不需要改動(dòng)。再將新的幾何模型分別導(dǎo)入到ANSYS Workbench中進(jìn)行有限元分析,得出每組試驗(yàn)的最大應(yīng)力,試驗(yàn)結(jié)果如表2所示。

表2 正交試驗(yàn)表

從表2中可以看出第五組試驗(yàn)最大應(yīng)力比第二組試驗(yàn)應(yīng)力值減小了275.1MPa,差距十分大,由此可見(jiàn)結(jié)構(gòu)參數(shù)優(yōu)化的必要性。接下來(lái)我們對(duì)試驗(yàn)結(jié)果采用直接分析法進(jìn)行分析,就可以得出最佳的水平組合。首先需要計(jì)算各因素各水平的平均值Ij,再分別計(jì)算各因素平均值的極差Rj,根據(jù)極差可以判斷各因素對(duì)試驗(yàn)結(jié)果的影響大小,平均值和極差的計(jì)算如表3所示。

表3 正交試驗(yàn)結(jié)果表

由表三可知長(zhǎng)徑比l/d0的第三個(gè)水平I3應(yīng)力值最小,齒寬b的第二個(gè)水平I2應(yīng)力值最小,覆板厚與柔輪壁厚比h/h0的第一個(gè)水平I1應(yīng)力值最小,筒底與覆板過(guò)渡處圓角半徑r1的第一個(gè)水平I1應(yīng)力值最小。本試驗(yàn)中選取最優(yōu)水平解為l/d0取0.7,b取7mm,h/h0取1,r1取1.5。將試驗(yàn)最優(yōu)解進(jìn)行模型創(chuàng)建和有限元求解,參數(shù)優(yōu)化后的柔輪最大應(yīng)力變?yōu)榱?11.21MPa,比原來(lái)的工程實(shí)例樣機(jī)最大應(yīng)力減少了23.64%。

5 結(jié)語(yǔ)

禮帽形柔輪最大應(yīng)變出現(xiàn)在波發(fā)生器長(zhǎng)軸與柔輪接觸處;波發(fā)生器長(zhǎng)軸處柔輪的變形量大于短軸處柔輪的變形量大于長(zhǎng)短軸之間柔輪的變形量;齒圈前緣變形量大于筒齒過(guò)渡處變形量大于筒底倒角處變形量。

禮帽形柔輪等效應(yīng)力集中在齒圈前緣和筒底倒角處,最大等效應(yīng)力出現(xiàn)在波發(fā)生器長(zhǎng)軸方向上的筒底倒角處;波發(fā)生器短軸方向上,齒圈前緣應(yīng)力集中較大。

禮帽形柔輪的結(jié)構(gòu)參數(shù)的不同水平組合產(chǎn)生的最大應(yīng)力極差較大,可以通過(guò)優(yōu)化尺寸結(jié)構(gòu),來(lái)降低柔輪最大應(yīng)力。

通過(guò)正交試驗(yàn),降低了工程實(shí)例中的柔輪參數(shù)從l=21.1mm、齒寬b=7mm,覆板厚度h=0.37mm,筒底與覆板過(guò)渡圓角半徑r1=1.78mm,修改至l=23.73mm,齒寬b=7mm,覆板厚度h=0.37mm,筒底與覆板過(guò)渡圓角半徑r1=1.5mm,應(yīng)力值從538.52MPa將至了411.21MPa,降低了23.64%,使柔輪的性能得到了很大的改善。

禮帽形柔輪的長(zhǎng)徑比以及筒底與覆板過(guò)渡圓角半徑是最大應(yīng)力的敏感因素,在工程設(shè)計(jì)中需要著重注意,齒寬和覆板厚度并不是禮帽形柔輪的最大應(yīng)力的敏感因素。