鋼鐵行業VOCs重點排放源及其排放特性研究

趙恩澤

1.前言

隨著中國工業化、城市化的推進,我國鋼鐵行業發展迅猛。據國家統計局公布的最新數據顯示,2020年我國粗鋼產量達10.65億噸,生鐵產量8.87億噸,鋼材產量13.25億噸,居世界首位。鋼鐵產業以煤和焦炭為主要能源,是能耗和污染物排放大戶。鋼鐵行業各工序生產過程排放的污染物成分復雜、種類繁多,主要有SO2、NOx、煙粉塵、二噁英類、氟化物、VOCs等。目前,我國不僅對鋼鐵行業各工序SO2、NOx、PM、PM10、PM2.5和PCDD/Fs的排放特征有了較多的實測結果,也從不同區域和不同排放源分類方法出發,構建了有關鋼鐵行業大氣污染物排放清單,并建立了相應的國家及地方排放標準。然而,針對鋼鐵行業VOCs的排放特征的研究相對較少,沒有詳細的排放清單,不能為制定VOCs排放標準提供依據。本文通過對國內外鋼鐵行業VOCs污染物重點排放源和排放特征的研究進行匯總,以期為我國鋼鐵行業VOCs排放標準的制定提供參考。

2.鋼鐵行業VOCs重點排放源識別

鋼鐵行業具有生產規模大、工藝流程長的特點,從礦石開采到鋼材最終加工,需要經過很多生產工序,主要包括:鐵前系統(焦化、燒結、球團)、高爐煉鐵、煉鋼(轉爐和電爐)、軋鋼(冷軋和熱軋)及其他輔助工序。其生產流程可分為兩大類:高爐轉爐流程,俗稱長流程;電爐流程,俗稱短流程。鋼鐵企業污染物的大量排放主要包括:煙囪、排氣筒等點源排放,散料堆場等面源排放,以及焦爐、燒結機等生產設備的體源排放。不同工序環節具有不同的排放特征。

2.1 焦化工序

2.1.1 裝煤過程排放VOCs

裝煤是煤粉通過焦爐裝煤孔送至炭化室的過程。裝煤過程中會有粉塵排放,煤炭在分解過程中產生的有機化合物(如苯、苯并(a)芘和烴類物質等)排放,是VOCs的排放源之一。

2.1.2 焦爐煙囪排放VOCs

用于加熱焦爐的氣體燃料在燃燒過程(燃燒室)中產生的廢氣通常直接從煙囪排放。燃料氣體的不完全燃燒或炭化室煤粉和焦化分解物泄漏到燃燒室中產生的黑色煙氣,是焦爐煙囪污染物的排放來源之一。若使用未經洗滌的焦爐煤氣(COG)作為燃料氣體,其中含有芳香族成分(主要是苯系物)最終會形成煤煙,成為VOCs的排放來源之一。

2.1.3 煉焦過程排放VOCs

煤料在炭化室內經過一個結焦周期的高溫干餾煉制,除了產生煤水分,還產生約含25%揮發物的炭化氣體。這些氣體通常會隨焦爐煤氣收集進入煤氣凈化系統,但在炭化室正壓條件下,氣體有可能從爐門、裝煤孔和上升管散逸排放;如果墻體有裂縫或加熱過程中焦爐煤氣不完全燃燒也會有氣體溢出。這是焦爐爐體VOCs的無組織排放源。

2.1.4 推焦過程排放VOCs

推焦時,爐門會自動打開,完全炭化的焦炭由推焦車(焦移機)導出炭化室并導入熄焦車,此過程中會有炭化室煤粉和焦化分解產物排放,是VOCs的排放來源之一。

2.1.5 熄焦過程排放VOCs

一般情況下,需采用濕法熄焦(水冷卻)或干法熄焦(惰性氣體循環冷卻)兩種方式,將出爐焦炭的溫度從1100℃冷卻至80℃,以避免燃燒。熄焦過程中的排放物主要是由粉塵、CO、NH3和H2S組成,還會有少量不同的有機化合物,是VOCs的排放來源之一。

2.1.6 焦爐煤氣凈化與副產品加工過程排放VOCs

粗焦爐煤氣因含有H2、CH4、CO和烴類而具有相對較高的熱值,可作為氣體燃料,但使用前必須先凈化。凈化過程中可產生有價值的副產品,如焦油、輕質油(主要由苯、甲苯、二甲苯等苯系物組成)、萘、苯酚和氨。焦油等副產品的后續加工通常在封閉系統中進行,但泵、閥、抽風機、壓力釋放裝置等加工設備在運行過程中的泄漏和散逸,可形成有機化合物的無組織排放。

2.1.7 化工產品儲罐排放VOCs

焦爐煤氣凈化回收的化工產品在儲存和轉運的過程中會散逸揮發性有機物,如焦油和粗苯的儲罐、中間罐、分離槽罐等在物料儲運的過程中會排放大量VOCs。

2.1.8 焦化污水處理站排放VOCs

焦化廠在生產過程中產生的廢水,如焦爐煤氣冷凝水、蒸氨廢水等,含有多種有機化合物和無機化合物。在廢水處理的多個場所,包括焦化污水處理站露天曝氣池、厭氧反應池等,會有部分有機物揮發,是VOCs的排放源之一。

2.2 燒結和球團工序

2.2.1 燒結過程排放VOCs

燒結過程中,燃料燃燒產生的高溫(1250℃~1350℃),使燒結料水分蒸發并發生一系列化學反應,形成部分液相黏結,產生氮氧化物、硫氧化物、氟化物、重金屬等污染物。同時,鐵礦粉的熱解、含碳原材料的熱解和不完全燃燒以及含油殘留物(如軋屑等)的熱揮發,會產生以碳氫化合物為主要成分的揮發性有機物(VOCs),是VOCs的排放源之一。

2.2.2 球團焙燒過程排放VOCs

球團焙燒過程包括干燥、加熱和冷卻。加熱和冷卻可以在帶式焙燒機和鏈篦機回轉窯兩個不同的系統中進行。前者在氧化和燒結階段將生球加熱到1300℃~1350℃,以獲得高強度的球團;后者將生球直接運送到爐篦板上,工作溫度約為1250℃。與燒結過程一樣,高溫焙燒過程也會產生氮氧化物、硫氧化物、氟化物等常規污染物,同樣由于鐵礦粉的熱解、含碳原料及燃料的熱解和不完全燃燒產生碳氫化合物和多環芳烴化合物,是VOCs的排放源之一。

2.3 煉鋼工序

2.3.1 電爐廢鋼裝料、預熱及冶煉過程中排放VOCs

電爐煉鋼時,需要加入廢鋼和用于造渣的石灰石或白云石,有時還要裝入一些含碳物料和塊煤,入爐廢鋼可能粘附有機材料(如油、涂料、潤滑劑或塑料等)。這些物料的加入會導致苯、甲苯、二甲苯及其他揮發性有機物的排放。

3.鋼鐵行業主要工序VOCs排放源排放量

3.1 焦化工序

歐盟《鋼鐵工業最佳可行性技術參考文件》(工業排放指令(IED)2010/75/EU(綜合污染預防與控制))(Best Available Techniques (BAT) Reference Document for Iron and Steel Production(Industrial Emissions Directive 2010/75/EU (Integrated Pollution Prevention and Control)))中給出了歐盟焦化工序全廠及各生產單元苯和VOCs的排放量。

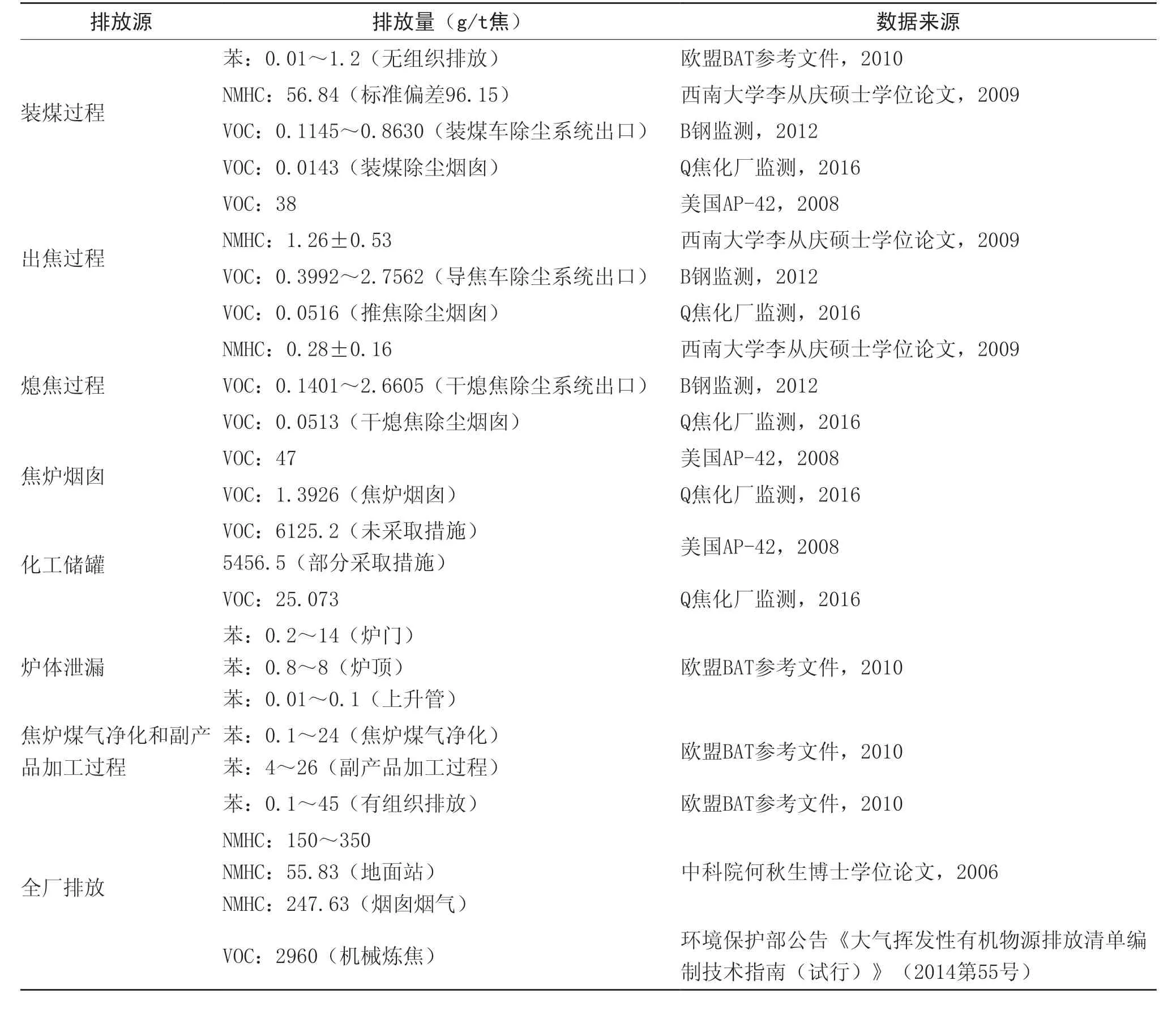

在有組織直接排放源方面,2005年歐盟成員國焦化工序煙囪及熄焦塔的大氣污染物排放中,苯的排放量為0.1~45g/t焦;2004年波蘭一家焦化廠直接排放源污染物排放中,苯并芘、吡啶、甲苯、二甲苯和苯酚的排放量分別為0.012g/t焦、2.35g/t焦、0.74g/t焦、0.69/t焦和5.67g/t焦。

在無組織排放源方面,裝煤過程中苯的無組織排放量為0.01~1.2g/t焦;煉焦過程爐門苯的無組織排放量為0.2~14g/t焦;煉焦過程爐頂苯的無組織排放量為0.8~8g/t焦;上升管無組織排放量為0.01~0.1g/t焦;焦爐煤氣凈化和副產品加工過程苯的無組織排放量為0.1~24g/t焦。

美國環境保護總署(EPA)推薦的《AP-42排放系數手冊》(2008)(Emission Factor Documentation for AP-42 Section 12.2)中,給出了焦化工序各生產單元VOCs的排放系數。

其中,焦爐推焦產生的VOC排放系數為38g/t焦。排放數據來自位于印第安納州東芝加哥的內陸鋼鐵公司第二工廠1990年監測數據、拉克萬納鋼鐵焦化廠1991年監測數據和位于賓夕法尼亞州莫尼森的科佩斯工業莫奈森焦化廠1996年監測數據。

燃燒煙囪產生的VOC排放系數為47g/t焦。排放數據來自位于亞拉巴馬州多洛邁特的科珀斯工業伍德沃德焦炭廠1996年監測數據、位于阿拉巴馬州伯明翰的斯洛斯工業公司1995年監測數據、位于印第安納州東芝加哥的內陸鋼鐵公司第二工廠1990年監測數據、位于賓夕法尼亞州莫尼森的科佩斯工業莫奈森焦化廠1996年監測數據和位于賓夕法尼亞州伊利的伊利焦炭公司1996年監測數據。

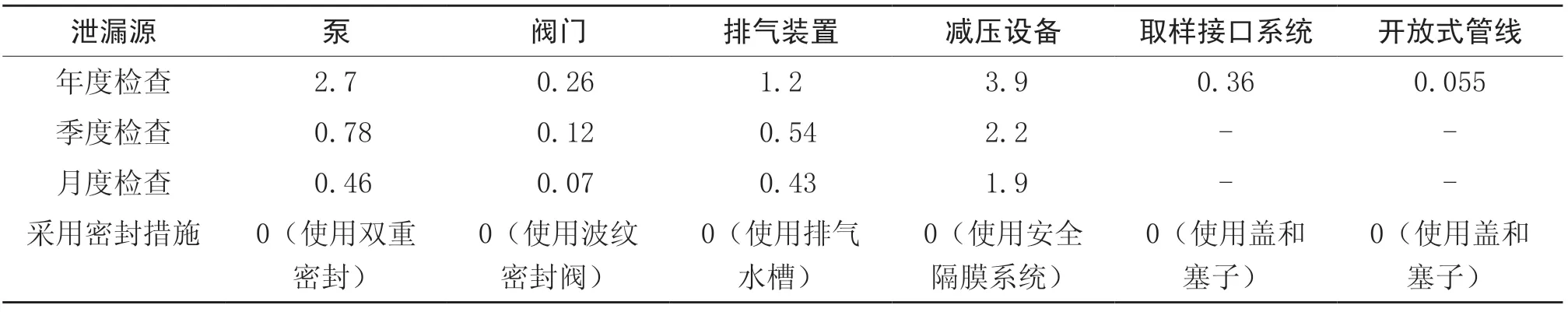

焦化副產品回收過程中的VOC排放系數如下(見表1、表2)。

由表1可知,鋼鐵廠焦化副產品回收車間的輕油、焦油、BTX儲罐,焦油沉降槽、攔截槽、脫水槽,洗油循環槽等槽罐在未采取控制措施前VOC的排放系數為6125.2g/t焦,部分槽罐采取控制措施后苯、BTX和VOC的排放系數為5456.5g/t焦,其中未采取控制措施的直接水冷卻塔、焦油裝底冷卻塔和焦油攔截槽的排放系數最大;其他槽罐排放系數較小,且在使用氣體密封或使用活性炭處理后,排放系數大幅度降低。

表1 焦化副產品回收車間VOC排放系數 kg/t焦

表2為排放系數數據,適用于具有有效泄漏檢測及修復(LDAR)計劃和EPA要求的設備泄漏排放估算篩選值設施的企業。由表2可知,各裝備采用合適的密封措施后,完全可以避免VOC的泄漏。

表2 焦化副產品回收車間裝備泄漏VOC的排放系數 kg/d/單個設備

2006年中國科學院何秋生在其博士學位論文《我國煉焦生產過程排放的顆粒物和揮發性有機物的組成特征、排放因子及排放量初步估計》中,采用預濃縮儀(Entech 7100)和色譜/質譜系統(HP6890GC/597 3MSD)分析了4.3m頂裝焦爐煙氣(包括經高煙囪排放的燃燒室廢氣和出焦、裝煤廢氣及熄焦廢氣)、爐

頂空氣(生產過程焦爐頂隨機采樣,包括裝煤和出焦等典型生產活動)和廠區及地區空氣(焦化廠區距焦爐10米處、廠界邊緣、距焦化廠界500m處)中NMVOC或NMHC的濃度水平,并估算了排放系數。研究結果顯示,焦爐煙氣中的NMHC的排放濃度與排放速率分別為178.7~233.9 mg/m3和36.9~48.0kg/h,焦爐頂空氣中NMHC的濃度接近1.5 mg/m3,廠區及附近地區空氣中NMHC的濃度為0.3945~0.8798 mg/m3。該研究根據排放濃度、煙氣排放速率、煙氣排放時間和該時間內的產量計算,得到煉焦生產NMHC的排放因子范圍為150~350g/t焦,均值為300g/t焦,地面站和煙囪煙氣中總NMHC排放分別為55.83g/t焦和247.63g/t焦。

2009年西南大學李從慶在其碩士學位論文《煉焦生產大氣污染物排放特征研究》中,采用預濃縮儀(Entech 7100)和色譜/質譜系統(HP6890GC/5973 MSD)分析了6m頂裝焦爐爐頂空氣(焦爐爐頂煤塔側第l至第4孔炭化室上升管旁)和煉焦生產各工序煙囪(裝煤、出焦、熄焦)煙氣中NMHC的濃度水平,并估算了排放系數。研究結果顯示,焦爐爐頂NMHC的濃度在0.35~1.91mg/m3之間,裝煤、出焦和熄焦時煙氣中NMHC的濃度分別為(172.1±291.1)mg/m3、(1.19±0.50)mg/m3和(0.40±0.22)mg/m3,排放速率分別為(7.38±12.49)kg/h、(0.16±0.07)kg/h和(0.04±0.02)kg/h。該研究根據一個周期(10min)污染物排放量和焦炭產量計算得到煉焦生產裝煤、出焦和熄焦工序的NMHC排放因子分別為(56.84(標準偏差96.15))g/t焦、(1.26±0.53)g/t焦和(0.28±0.16)g/t焦。

2014年環境保護部公告《大氣揮發性有機物源排放清單編制技術指南(試行)》(第55號)(以下簡稱“《指南》”)中,機械煉焦的揮發性有機物源排放系數的推薦值為2960g/t焦炭。

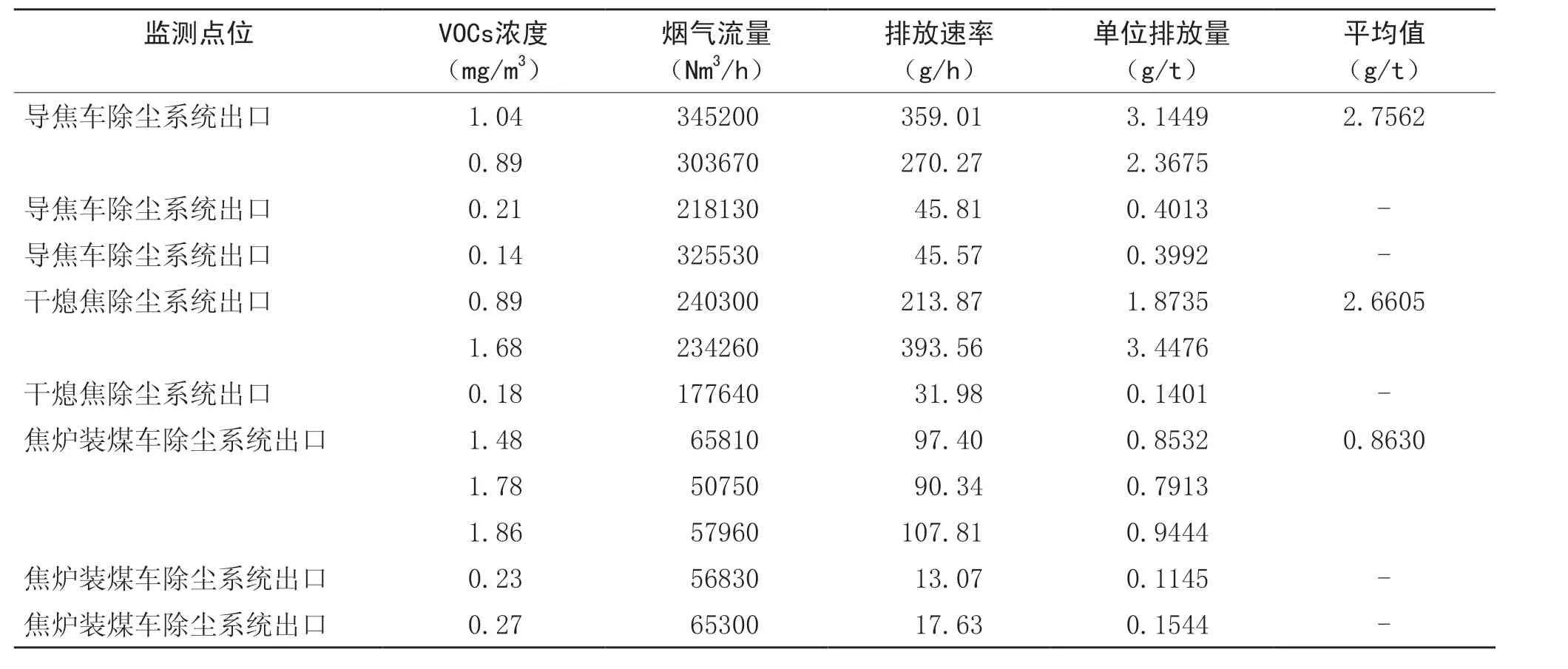

根據2012年對B鋼煉鐵廠焦化生產過程中導焦車、干熄焦和裝煤車除塵系統出口的VOCs濃度的監測結果,結合煙氣流量、年工作時間以及年產量計算出各除塵系統出口VOCs的排放系數(見表3)。從B鋼2012年焦化生產的監測結果及單位排放量可知,導焦車除塵系統出口、干熄焦除塵系統出口和裝煤車除塵系統出口VOCs的單位排放量范圍分別為0.3992~2.7562g/t焦、0.1401~2.6605g/t焦和0.1145~0.8630g/t焦。

表3 B鋼2012年焦化生產各除塵系統出口VOCs監測結果及排放量

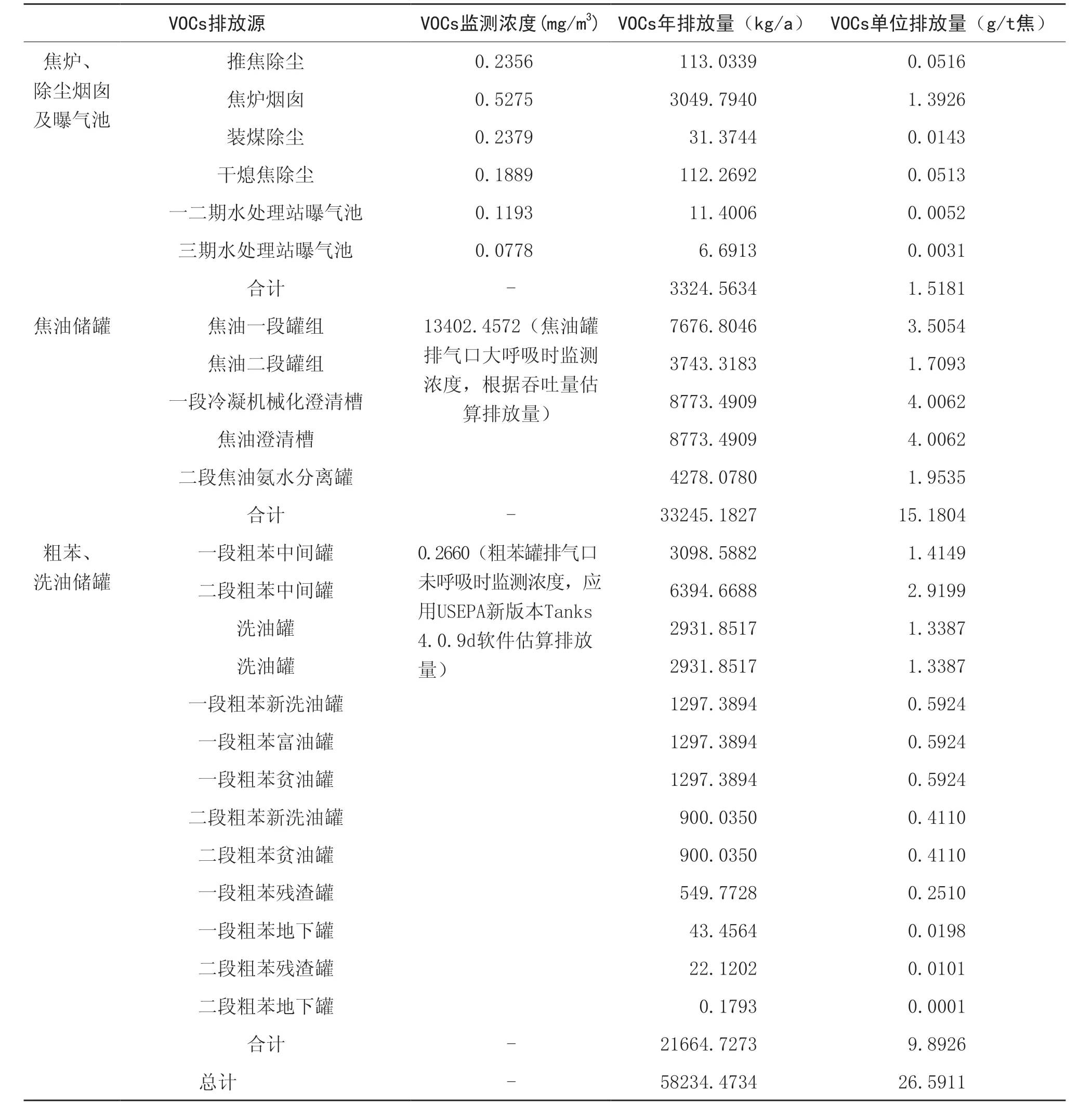

2016年對Q焦化廠各煙囪及化產儲罐的VOCs進行了采樣監測,采用美國EPA TO-15方法利用不銹鋼罐(Summa罐)采樣—冷阱聚焦進樣—GC-FID/MS分離檢測,定量的VOCs組分包括烷烴、烯烴、炔烴、芳香烴、醛、酮、酯、鹵代烴在內的共103種物質。根據采樣監測結果,結合煙氣流量、年工作時間以及年產量計算出各監測點的監測濃度、年排放量及單位排放量(見表4)。根據監測及估算數據,Q焦化廠單位產品VOCs排放量為26.5911g/t焦炭,焦化廠化產儲罐區VOCs排放量非常大,占全廠排放量的94.29%。

表4 Q焦化廠主要點源VOCs監測及計算結果

根據以上對焦化廠VOC及其相關物質的監測與調查結果,形成匯總數據(見表5)。

表5 國內外焦化廠VOC及其相關物質排放量匯總

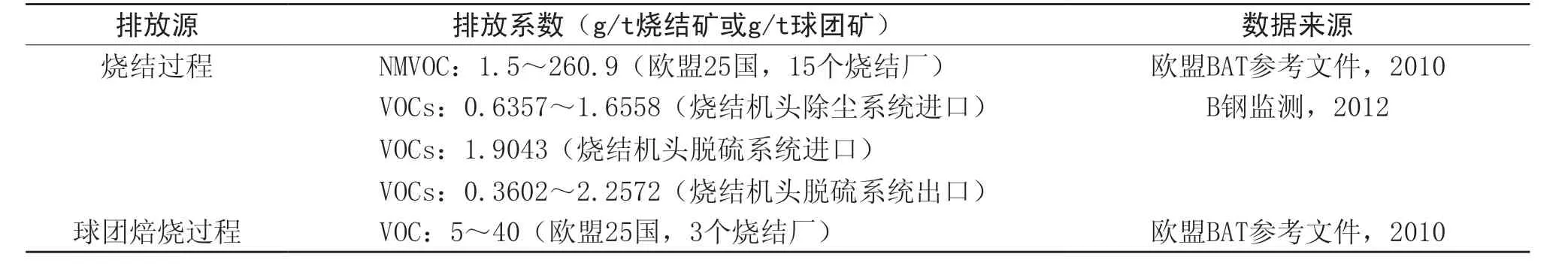

3.2 燒結和球團工序

歐盟《鋼鐵工業最佳可行性技術參考文件》(IED 2010/75/EU)中給出,2004年歐盟25國的15個燒結廠的燒結生產線非甲烷揮發性有機物(NMVOC)的年平均排放量為1.5g/t~260.9g/t燒結礦。

上述文件還給出,2004年歐盟25國的三個球團廠VOC的排放量為5g/t~40g/t球團礦。這三家球團廠2004年球團礦產量約1300萬t,約占歐盟總產量的63%。

根據2012年對B鋼煉鐵廠燒結生產過程中除塵系統進出口的VOCs濃度的監測結果,結合煙氣流量、年工作時間以及年產量計算出各除塵系統進出口VOCs的單位排放量(見表6)。燒結機頭除塵系統進口VOCs單位排放量為0.6357g/t~1.6558g/t燒結礦,脫硫系統進口VOCs單位排放量為1.9043g/t燒結礦;脫硫系統出口VOCs單位排放量為0.3602g/t~2.2572g/t燒結礦。

表6 B鋼2012年燒結機頭除塵和脫硫系統進出口VOCs監測結果及單位排放量

根據以上對燒結球團廠VOC及其相關物質的監測與調查結果,形成匯總數據(見表7)。

表7 燒結球團廠VOC及其相關物質排放系數匯總

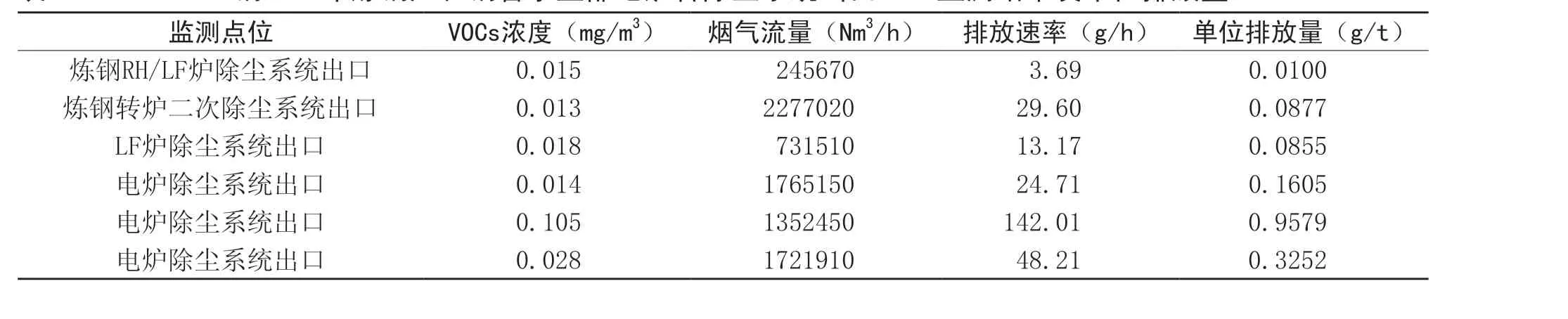

3.3 煉鋼工序

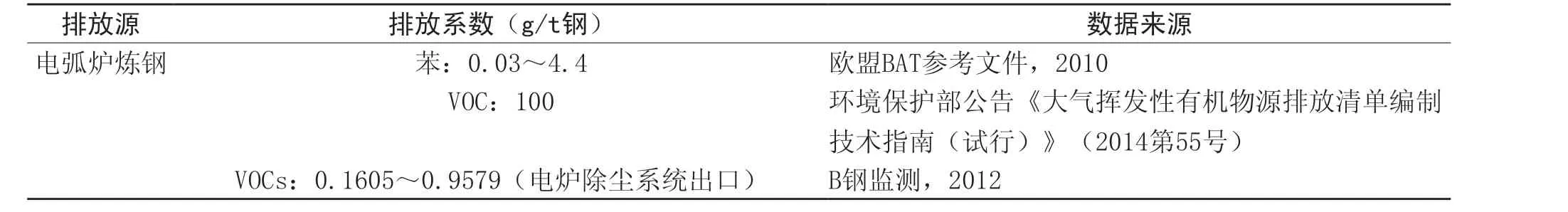

歐盟《鋼鐵工業最佳可行性技術參考文件》(BAT)中提到,歐盟電弧爐煉鋼苯的排放量為0.03~4.4g/t鋼。

2014年環境保護部公告《指南》中,煉鋼工藝電弧爐的揮發性有機物源排放系數的推薦值為100g/t鋼。

根據2012年對B鋼煉鋼廠電爐各除塵系統出口的VOCs濃度的監測結果,結合煙氣流量、年工作時間以及年產量計算出各除塵系統出口VOCs的單位排放量(見表8)。

表8 B鋼2012年煉鋼廠和鋼管事業部電爐各除塵系統出口VOCs監測結果及單位排放量

根據以上對煉鋼廠VOC及其相關物質的監測與調查結果,形成匯總數據(見表9)。

表9 國內外煉鋼廠VOC及其相關物質排放系數匯總

4.結論

美國《AP-42排放系數手冊》(2008)(Emission Factor Documentation for AP-42 Section 12.2)中VOC及相關污染物排放系數數據大多來源于1981—1996年間對企業的監測數據。歐盟《鋼鐵工業最佳可行性技術參考文件》(IED 2010/75/EU(IPPC))中VOC及相關污染物排放量數據大多來源于歐盟25國2004—2005年間對企業的監測數據。因各企業運行情況、設備新舊程度不同,污染物排放量數據最小值與最大值之間差距較大。我國《指南》中鋼鐵及焦化行業VOCs排放系數來源主要為文獻調研數據和估算數據。其中文獻調研數據包括國內外科技文獻、國外排放系數庫、行業報告等來源數據,估算數據包括模型估算和物料衡算方法計算數據,《指南》未給出具體參考文獻內容。

我國《指南》給出的機械煉焦VOC排放系數為2960g/t焦,遠大于歐盟《鋼鐵工業最佳可行性技術參考文件》給出的不同歐盟成員國焦化廠2005年排放數據(焦化工序煙囪及熄焦塔的大氣污染物排放中,苯的排放量為0.1~45g/t焦;裝煤過程中苯的無組織排放量為0.01~1.2g/t焦;煉焦過程爐門苯的無組織排放量為0.2~14g/t焦;煉焦過程爐頂苯的無組織排放量為0.8~8g/t焦;上升管無組織排放量為0.01~0.1g/t焦;焦爐煤氣凈化和副產品加工過程苯的無組織排放量為0.1~24g/t焦),也遠大于中科院何秋生博士學位論文中給出的NMHC的排放因子范圍(150~350g/t焦)和2016年對Q焦化廠各煙囪及化產儲罐的VOCs采樣監測值(單位產品VOCs排放量為26.5911g/t焦)。《指南》中給出的煉鋼電弧爐VOC排放系數為100g/t鋼,遠大于歐盟《鋼鐵工業最佳可行性技術參考文件》中給出的電弧爐煉鋼排放數據(苯的排放量為0.03~4.4g/t鋼),也遠大于2012年對B鋼煉鋼廠電爐各除塵系統出口的VOCs采樣監測值(電爐除塵系統出口0.1605~0.9579g/t鋼)。為切實發揮《指南》作用,更好地指導企業針對揮發性有機物源排放系數確定防控重點,建議對我國現有鋼鐵企業主要工序VOCs排放源進行更大規模的監測,獲得更準確的監測數據,從而給出更為合理的排放系數。