1 100 MW反向雙切圓鍋爐蒸汽溫度調整研究

鞏時尚, 陳 祿, 韓華鋒, 朱 雷, 陳鐵鋒

(1. 中國能源建設集團西北電力試驗研究院有限公司, 西安 710054;2. 國電浙能寧東發電有限公司, 銀川 750408)

面對國內環境污染越來越嚴重,經濟增長速度放緩的現狀,國家電力系統發展經濟性和環保性更高的超超臨界電站鍋爐勢在必行。目前,國內投運的1 000 MW及以上超超臨界機組已有90余臺,其中反向雙切圓鍋爐占四分之一。該類型機組在實際運行過程中,均存在主蒸汽溫度與再熱蒸汽溫度達不到設計值、高溫過熱器與高溫再熱器壁溫裕度小且容易超溫等問題,嚴重影響機組運行的經濟性和安全性[1]。

筆者以某1 100 MW機組反向雙切圓鍋爐為例,在高溫過熱器與高溫再熱器壁溫不超溫的前提下,研究使主蒸汽溫度與再熱蒸汽溫度達到設計值的調整方法。

1 設備概況

該電廠1 100 MW超超臨界機組鍋爐采用反向雙切圓燃燒方式、中速磨煤機冷一次風機、正壓直吹式制粉系統。每臺鍋爐配6臺磨煤機,在鍋爐最大連續蒸發量(BMCR)工況下,5臺運行,1臺備用。鍋爐主要設計參數見表1(THA工況為汽輪機熱耗率驗收工況)。

該機組鍋爐切圓情況及燃燒器布置見圖1。

圖1 雙切圓鍋爐燃燒器布置圖

主燃燒器(均為擺動式燃燒器)采用前后墻布置,共6層(每臺磨煤機對應1層燃燒器),每層8個,前后墻各布置4個。一次風噴嘴能夠垂直擺動±20°,二次風噴嘴能夠垂直擺動±30°。爐膛內部形成反向雙切圓,即由3號、4號、5號、6號燃燒器在爐膛左半部分中心形成順時針旋向的假想切圓,由1號、2號、7號、8號燃燒器在爐膛右半部分中心形成逆時針旋向的假想切圓。

屏式過熱器從鍋爐左墻至右墻共有12個大屏,每個大屏從前墻至后墻又分為6個小屏(Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ屏);末級過熱器共有72個屏,從左墻向右墻計數,1~36號屏在左側,37~72號屏在右側;末級再熱器共有126個屏,同樣從左墻向右墻計數,1~63號屏在左側,64~126號屏在右側。

2 機組運行現狀及分析

2.1 運行現狀

該機組鍋爐過熱器和再熱器材料的性能見表2。

表2 鍋爐過熱器及再熱器管材材料的主要性能

2.2 原因分析

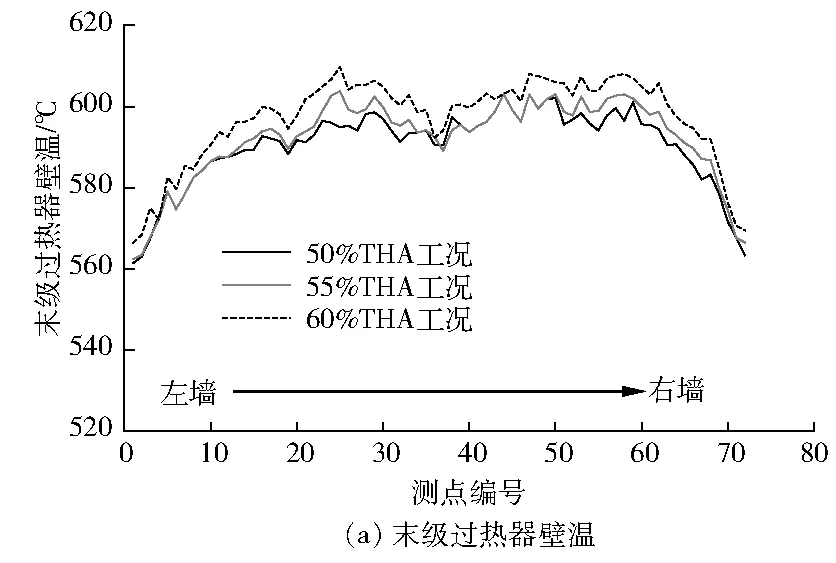

機組負荷為825 MW,即75%THA工況時,對過熱器與再熱器壁溫進行了摸底試驗,結果見圖2。在75%THA工況下,鍋爐燃煤質量流量為380.22 t/h,過熱度為31.8 K,磨煤機B、C、D、E、F投運,每臺磨煤機的給煤質量流量為76.04 t/h,主燃燒器和燃盡風燃燒器均為水平位置(擺角幅度均為50%),過熱器煙氣擋板開度為65%,再熱器煙氣擋板開度為65%,主蒸汽溫度為590.7 ℃,再熱蒸汽溫度為602.0 ℃,蒸汽溫度遠低于設計值。

圖2 末級過熱器及末級再熱器壁溫分布

由圖2可得:在2個切圓中心的末級過熱器和末級再熱器的壁溫相對較高,說明整體上左右燃燒偏差較小,同一層的8個燃燒器熱負荷較為均勻,但是在運行過程中過熱器與再熱器壁溫裕度小,并且過熱蒸汽與再熱蒸汽減溫水閥門動作幅度大。針對該問題可進行燃燒優化調整,在保證壁溫不超溫的情況下,使主蒸汽溫度與再熱蒸汽溫度達到設計值。

3 燃燒優化調整

3.1 燃燒器擺角的影響

該機組燃燒器均為擺動式燃燒器。一次風噴嘴能夠垂直擺動±20°,下擺20°、處于水平位置、上擺20°所對應的擺角幅度分別為0%、50%、100%;二次風噴嘴能夠垂直擺動±30°,下擺30°、處于水平位置、上擺30°所對應的擺角幅度分別為0%、50%、100%。一次風噴嘴與二次風噴嘴由同一執行機構帶動,同時擺動。在75%THA工況,對燃燒器擺角幅度進行優化調整,燃燒器擺角幅度分別選擇為50%、55%、60%,試驗結果見表3(44-16管表示44號屏16號管,下同)。文中表格數據列出左右兩側,用兩側平均值進行分析。

表3 不同燃燒器擺角幅度下鍋爐主要參數

由表3可得:燃燒器擺角幅度增加10百分點,主蒸汽溫度提高8.55 K,再熱蒸汽溫度提高10.45 K,鍋爐排煙溫度略微升高,脫硝系統入口NOx質量濃度同樣略有提升,但是變化不大。這是由于隨著燃燒器向上擺動,火焰中心上移,使過熱器與再熱器吸熱增加;同時,火焰中心上移造成著火側氧量增加,NOx生成量也增加[2]。

不同燃燒器擺角工況下,末級過熱器和末級再熱器的壁溫見圖3。

圖3 不同燃燒器擺角下的壁溫分布

由圖3可得:隨著燃燒器向上擺動,末級過熱器和末級再熱器的壁溫均升高,且升高趨勢一致,均呈M形分布,尤其是末級再熱器更為明顯,最高壁溫位于25號屏和96號屏附近,最高壁溫是末級再熱器靠爐前方向第1根管的壁溫。

3.2 運行氧氣體積分數的影響

為研究運行氧氣體積分數對主蒸汽溫度與再熱蒸汽溫度的影響,在75%THA工況分別選取運行氧氣體積分數為3.2%、3.5%、3.7%進行試驗,試驗結果見表4。

表4 不同運行氧氣體積分數下鍋爐主要參數

由表4可得:運行氧氣體積分數由3.2%提高到3.7%時,脫硝系統入口NOx質量濃度升高24.65 mg/m3,主蒸汽溫度與再熱蒸汽溫度均呈現升高趨勢;當運行氧氣體積分數為3.5%時,主蒸汽溫度與再熱蒸汽溫度升高趨勢明顯減弱,鍋爐排煙溫度變化趨勢與主蒸汽溫度一致。這是因為運行氧氣體積分數是由總風量控制的,增加總風量不改變各級空氣比例,只是增加了還原區和燃燒區的氧氣體積分數,從而使燃燒更完全,提高了燃盡率,并且增加了過熱器與再熱器吸熱量,有利于提高主蒸汽溫度與再熱蒸汽溫度[3],但同時也提高了NOx的生成量。

3.3 燃盡風量的影響

在主燃燒器上方布置2組燃盡風燃燒器,每組3層,每層8個,第1組的3層燃盡風燃燒器分別為LL1、LL2、LL3(下三層),第2組的3層燃盡風燃燒器分別為UU1、UU2、UU3(上三層)。燃盡風燃燒器出口射流中心線和水冷壁的夾角分別為55°和64.5°,與主燃燒器的射流方向一致,每個燃盡風風室布置2個噴嘴。燃盡風的設置有利于減少NOx排放,調節火焰中心;同時,為了減弱爐膛內空氣氣流的殘余旋轉,減少爐膛出口兩側煙溫偏差,各燃盡風噴嘴還可以水平擺動±10°和垂直擺動±30°。

教材的結構性是指教材內容展開要有層次,要符合學科知識的內在邏輯,知識點之間要密切聯系.譬如,布魯納曾言,教學不是教知識,而是教知識的結構[12],美國數學委員會在其《呼喚變革:關于數學教師的數學修養的建議書》中特別提議未來所有的數學老師都要了解數學的來龍去脈的知識,并獲得對數學中許多重要概念的更深入的理解[13].教材的結構體系不僅影響學生學到了什么知識,還對學生是否能夠構建具有數學文化內涵的知識結構產生影響,這樣的結構靠學習碎片化的知識是不可能完成的,必須建立在學習者對相關知識及其境脈的深刻理解的基礎上,因此,編寫教材時必須對知識的結構體系慎重把握[14].一般而

為了進一步提高主蒸汽溫度與再熱蒸汽溫度,在75%THA工況對燃盡風風門開度進行了優化調整。在下三層燃盡風(LL1、LL2、LL3)風門全開且UU2和UU3風門保持10%開度的情況下, UU1風門開度分別選取100%、50%、10%進行試驗,試驗結果見表5。

表5 不同燃盡風風門開度下鍋爐主要參數

由表5可得:UU1開度由100%關小至10%時,主蒸汽溫度提高8.50 K,再熱蒸汽溫度提高4.55 K,脫硝系統入口NOx質量濃度升高30.2 mg/m3,鍋爐排煙溫度略微升高。這是由于燃盡風減小,相當于增加了主燃燒區域的氧氣體積分數,使燃燒加強,水冷壁吸熱量增加,進而提高了主蒸汽溫度和再熱蒸汽溫度[4]。

不同燃盡風風門開度工況下,末級過熱器與末級再熱器壁溫分布見圖4。由圖4可得:隨著UU1風門開度的減小,末級過熱器與末級再熱器的壁溫均升高,且均呈現M形分布,尤其是末級再熱器更為明顯,最高壁溫位于25號屏和96號屏附近,最高壁溫是處于末級再熱器每屏第1根管的壁溫。

圖4 不同燃盡風開度下的壁溫分布

3.4 煙氣擋板開度的影響

該鍋爐尾部采用雙煙道,根據再熱蒸汽溫度的需要,調節省煤器出口煙道的煙氣擋板開度,改變通過低溫再熱器和低溫過熱器的煙氣量,從而實現對再熱蒸汽溫度的調節。該調節方法的適用情況為:(1)機組負荷≥500 MW時,主蒸汽溫度偏高,且過熱器減溫水投入使用,再熱蒸汽溫度未到額定值且再熱器減溫水閥門全關;(2)在低負荷時,主蒸汽溫度較高,再熱蒸汽溫度偏低,且過熱器和再熱器減溫水均未投入。

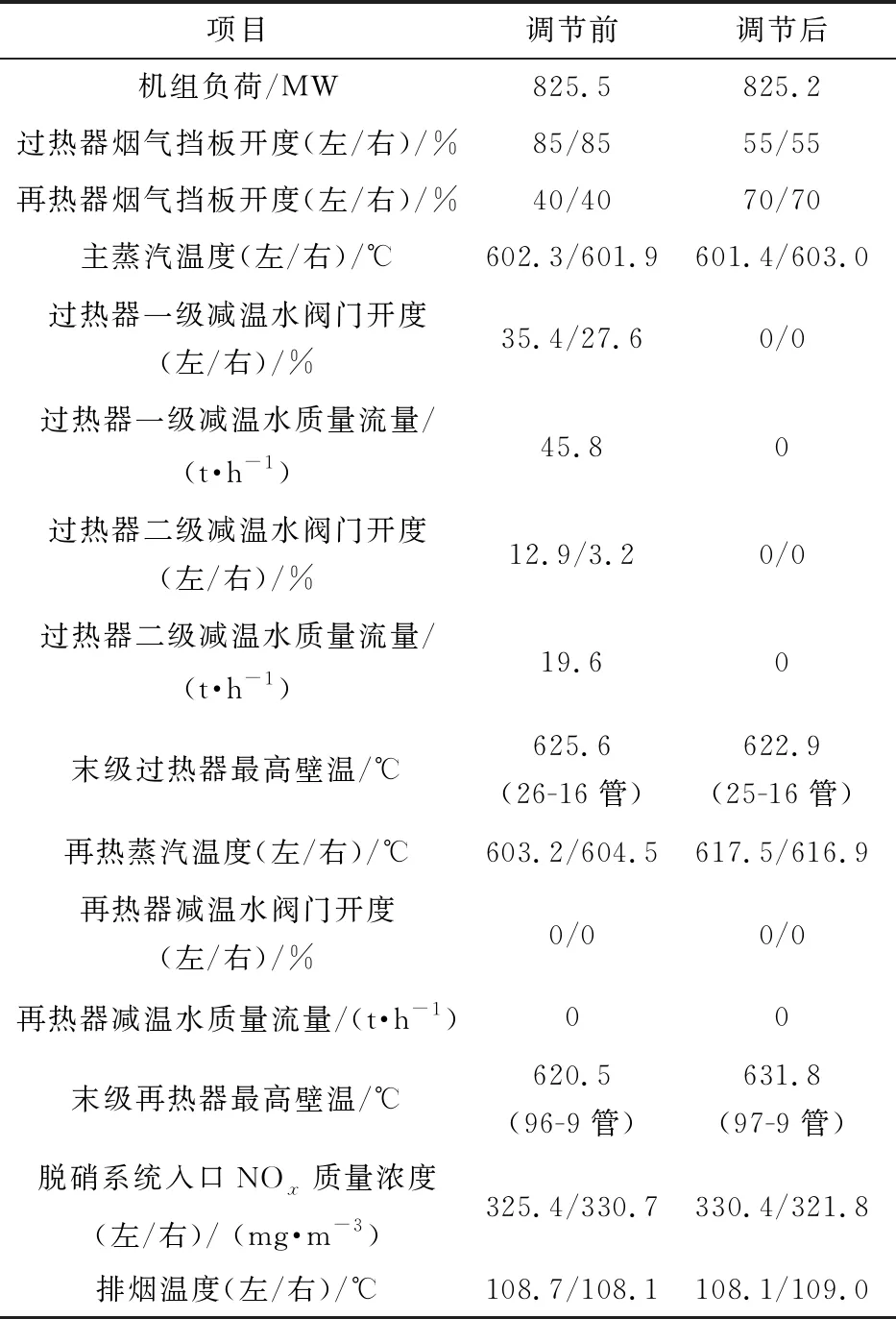

現以75%THA工況為例,研究煙氣擋板開度對主蒸汽溫度和再熱蒸汽溫度的影響,試驗結果見表6。在調整煙氣擋板開度前,過熱器煙氣擋板開度為85%且過熱器減溫水投入量較大,主蒸汽溫度接近額定溫度,而再熱器煙氣擋板開度為40%,并且再熱蒸汽溫度較低且再熱器減溫水閥門全關,此時低溫過熱器側煙氣流量超過設計流量,使過熱器側吸熱量增加,再熱器側吸熱量減小。在此工況基礎上,緩慢開大再熱器煙氣擋板,關小過熱器煙氣擋板,在該過程中過熱器減溫水閥門自動投入,隨著過熱器煙氣擋板逐漸關小,減溫水閥門也逐漸關小,直至關至零。

由表6可得:調節煙氣擋板開度后,主蒸汽溫度基本未變,末級過熱器壁溫有下降趨勢,再熱蒸汽溫度提高13.35 K,同時能夠節省減溫水質量流量65.4 t/h,提高了機組的經濟性。建議后期運行過程出現以上適用情況時,采用煙氣擋板調節蒸汽溫度。

表6 不同煙氣擋板開度下鍋爐主要參數

3.5 一次風量的影響

表7 不同一次風量下鍋爐主要參數

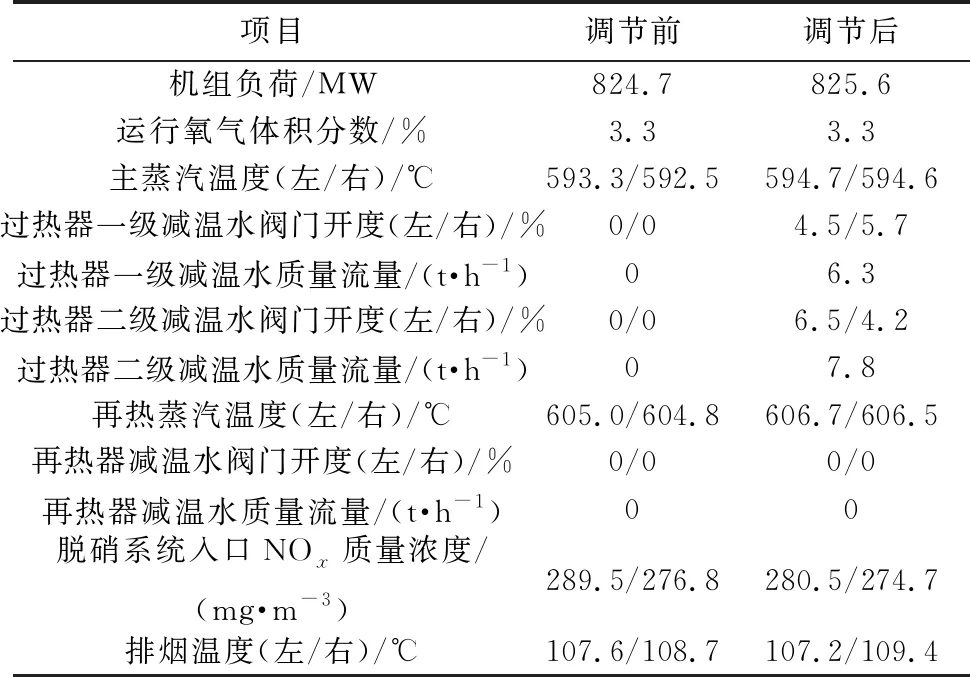

3.6 二次風配風模式的影響

二次風配風模式對火焰中心位置及爐內燃燒切圓大小至關重要,當減少下層二次風量時,能夠減小下層切圓大小,并且減弱火焰剛性[6]。在爐膛負壓的作用下火焰能夠及早上移,抬高火焰中心,使煤粉主要在爐膛上部燃燒。

在75%THA工況下,磨煤機B、C、D、E、F投運,維持運行氧氣體積分數不變,將磨煤機B、C對應燃燒器的二次風質量流量偏置設為5%,其余磨煤機對應燃燒器的二次風風門開度不變,減小下層二次風量,試驗結果見表8。由表8可得:減小B、C磨煤機對應燃燒器二次風質量流量,有利于提高主蒸汽溫度和再熱蒸汽溫度,同時減少NOx生成量。這是由于減小下層二次風質量流量后,下層缺氧燃燒,燃料型NOx減少,同時煤粉燃燒上移,爐膛出口煙氣溫度增加,加強了屏式過熱器輻射傳熱,也加強了煙氣與過熱器和再熱器對流傳熱,使主蒸汽溫度與再熱蒸汽溫度升高。

表8 二次風量調整前后鍋爐主要參數

3.7 鍋爐吹灰方式的影響

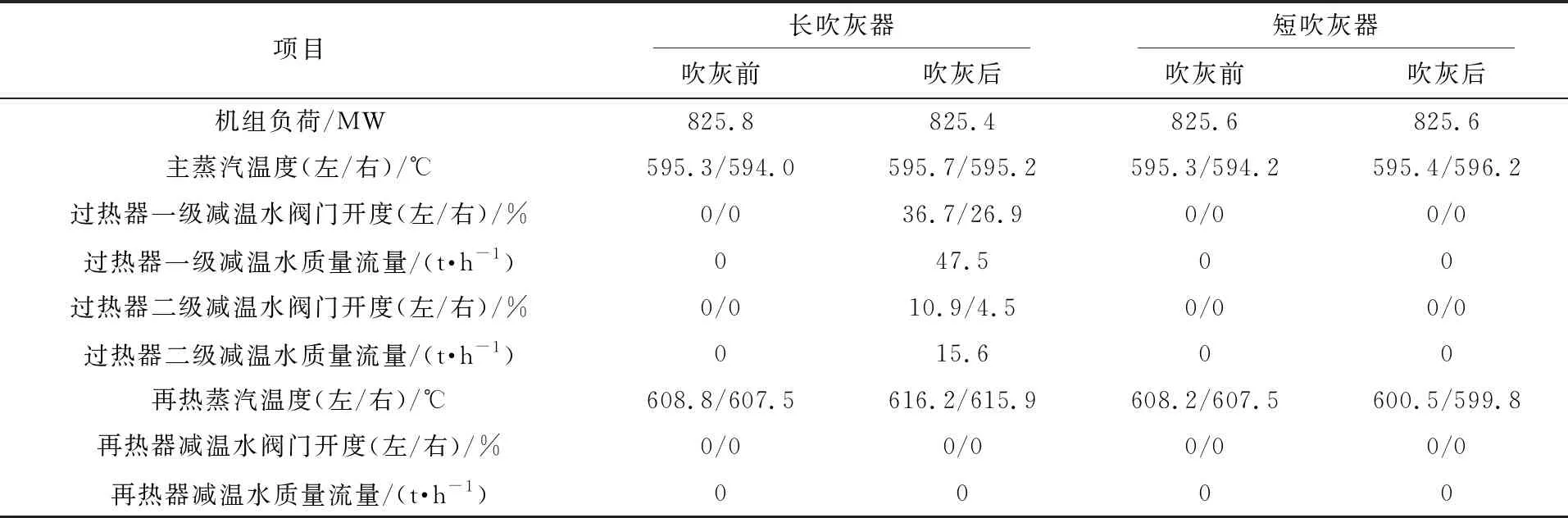

合理的吹灰方式不僅能夠減少吹灰蒸汽用量、降低煙道阻力、節省引風機電耗,更能提高主蒸汽溫度與再熱蒸汽溫度[7-8]。在75%THA工況下,分別對爐膛、過熱器及再熱器受熱面吹灰前后各運行參數進行對比分析(用長吹灰器對過熱器和再熱器受熱面吹灰,用短吹灰器對爐膛吹灰),試驗結果見表9。

表9 吹灰前后鍋爐主要參數

由表9可得:長吹灰器吹灰后,主蒸汽溫度不變的情況下,過熱器減溫水質量流量增加63.1 t/h,再熱蒸汽溫度提高7.9 K。這是由于長吹灰器吹灰后,增加了過熱器、再熱器與煙氣間的傳熱效率,有利于提高主蒸汽溫度與再熱蒸汽溫度。因此,需要提高再熱蒸汽溫度時,對再熱器受熱面吹灰也是有效手段。短吹灰器吹灰后,主蒸汽溫度基本沒有變化,再熱蒸汽溫度下降7.7 K。這是因為短吹灰器吹灰后增加了水冷壁區域的吸熱量,降低了爐膛出口煙氣溫度,再熱器的對流傳熱減弱。

當高溫再熱器壁溫接近報警溫度,可以對高溫過熱器及屏式過熱器進行吹灰。當爐膛用短吹灰器吹灰后,主蒸汽溫度較高且過熱器一、二級減溫水質量流量達到100 t/h左右,再熱蒸汽溫度較低時,可以對再熱器進行吹灰。

4 調整效果分析

對燃燒器擺角、運行氧氣體積分數、二次風配風模式、一次風量和吹灰方式等進行優化調整,在一定程度上均有利于提高主蒸汽溫度與再熱蒸汽溫度,但是脫硝系統入口NOx質量濃度會有不同程度的增加,同時調整各參數時主蒸汽溫度與再熱蒸汽溫度具體結果見表10。

表10 優化調整后主要參數

由表10可得:不同負荷下進行精細化調整時,在過熱器和再熱器壁溫保持較大裕度的基礎上,主蒸汽溫度提高到602.4~605.5 ℃,再熱蒸汽溫度提高到621.7~623.3 ℃,均能達到設計值。

5 結語

(1) 主蒸汽溫度與再熱蒸汽溫度主要受限于未對機組運行和燃燒進行精細化調整,導致壁溫裕度過小。

(2) 對燃燒器擺角、運行氧氣體積分數、燃盡風風量、煙氣擋板開度、一次風量、二次風配風模式和吹灰方式分別進行優化調整,均能起到提高主蒸汽溫度與再熱蒸汽溫度的作用。

(3) 分別在500 MW、825 MW和1 000 MW下對各參數同時進行優化調整,主蒸汽溫度能提高到602.4~605.5 ℃,再熱蒸汽溫度能提高到621.7~623.3 ℃,調整效果良好,蒸汽溫度均能達到設計值,并且過熱器與再熱器的壁溫也保持了較大的裕度。