風粉阻力偏差對鍋爐燃燒特性的影響

林 華

(國家電投集團新疆能源化工有限責任公司, 烏魯木齊 830000)

燃煤機組制粉系統出口至各角燃燒器的風粉分配均勻程度決定著鍋爐燃燒工況的優劣[1-2]。直吹式制粉系統的風粉管道均采用分層并列的布置方式。對于同一層燃燒器的并列管路,由于管道的布置情況并不完全相同,造成各支管的總阻力系數不相等,進而導致風粉管道中風粉流速及煤粉濃度存在較大差異。燃燒器與磨煤機出口風粉管道參數匹配性較差會造成各燃燒器的煤粉流量和煤粉細度存在較大偏差,運行人員很難根據偏差來調控各層燃燒器配風。在實際運行中,煤粉流量過低的燃燒器出口火焰溫度相對較低,煤粉流量過高的燃燒器出口會過度缺氧,導致使飛灰和灰渣中的可燃物含量升高,爐膛內出現較大燃燒熱偏差。煤粉流量波動會引起爐膛內燃燒切圓偏斜、燃燒工況不穩定、爐內結渣加重及燃燒傳熱惡化,甚至會導致機組被迫停爐[3-4]。

燃煤機組制粉系統中各風粉管道長度與彎頭數量不同,因此沿程阻力與局部阻力不同,直接導致風粉氣流在不同風粉管道中受到的阻力存在偏差[5]。為平衡各風粉管道之間的阻力偏差,目前國內燃煤機組一般采用可調縮孔[6],使阻力較小的管道與阻力較大的管道相互平衡。可調縮孔在一定程度上解決了風粉管道阻力偏差問題,但在燃煤機組的實際運行過程中發現使用可調縮孔很難保證煤粉分配器出口至燃燒器的并列管道阻力之間的均衡性,進而會影響鍋爐燃燒的穩定性[7-8]。

筆者以某660 MW超超臨界燃煤機組鍋爐為研究對象,基于機組風粉管道系統阻力計算結果及實際運行數據來表征阻力偏差對燃燒特性的影響。在此基礎上,通過增加阻力調節裝置平衡各管道之間的阻力偏差,使各風粉管道內風粉氣流相平衡,保持風粉速度及煤粉濃度基本一致,降低煤粉濃度偏差,并研究阻力調平后鍋爐的燃燒特性,為國內同類型機組風粉管道阻力偏差調節提供參考。

1 設備概況

該鍋爐為一次中間再熱、超超臨界壓力變壓運行、單爐膛、平衡通風、固態排渣、全鋼架、全懸吊結構、緊身封閉布置的П形鍋爐,采用不帶再循環泵的大氣擴容式啟動系統。采用正壓直吹式冷一次風機制粉系統,每臺鍋爐配6臺中速磨煤機,燃用設計煤種時5臺運行、1臺備用;煤粉細度R90為15%。鍋爐采用四角切圓燃燒方式,主燃燒器布置在水冷壁的四角,每層4個燃燒器對應1臺磨煤機。燃盡風燃燒器布置在主燃燒器區上方水冷壁的四角,以實現分級燃燒降低NOx排放。

該機組6臺磨煤機均采用側煤倉間布置,該布置方式將磨煤機布置在鍋爐的一側,可減少占地面積、節省土建費用、縮短汽輪機和鍋爐之間的距離、減少管道耗材量,有較好的經濟性。然而,在該布置方式下,A~F磨煤機出口至1號、2號、3號、4號角燃燒器的風粉管道長度差異較大,3號、4號角的管道長度明顯要小于1號和2號角,在設計階段很難平衡各風粉管道之間的阻力偏差,導致實際運行過程中四角燃燒器的燃燒特性存在差異。

2 調節前燃燒特性分析

2.1 風粉管道阻力偏差校核計算

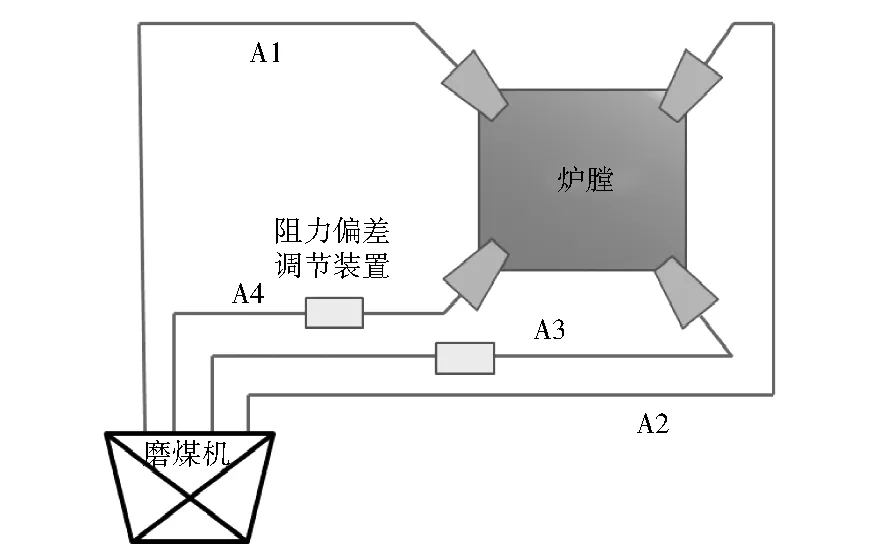

為了表征該機組風粉管道系統的阻力偏差,對1號機組進行了摸底測試。以A磨煤機為例,典型四角切圓燃燒鍋爐風粉管道系統見圖1。試驗過程中,主要對磨煤機出口至燃燒器噴口間各風粉管道的動壓、阻力、風粉流速及煤粉濃度進行在線測量,并基于試驗結果對現有風粉管道系統的阻力進行了校核計算。

圖1 典型四角切圓燃燒鍋爐風粉管道系統

根據流體力學原理,風粉氣流在管道內流動時,由于同一層的4根風粉管道(A1、A2、A3、A4)的直管段長度、彎頭數量、彎曲角度存在差異,風粉氣流流經A1、A2、A3、A4風粉管道對應的總阻力p1、p2、p3、p4之間存在較大偏差,導致風粉管道中的風粉流量及煤粉濃度不均勻。以A1風粉管道為基準,A1、A2、A3、A4風粉管道的阻力偏差分別為Δp1-1、Δp2-1、Δp3-1、Δp4-1,具體計算公式為:

(1)

根據機組設計說明書,在設計階段通過對制粉系統進行空氣動力學計算,考慮到各風粉管道長度之間的差異,已經通過增設彎頭對其進行調整,保障每臺磨煤機后并列風粉管道之間的阻力均衡,保證各風粉管道之間風粉流量及煤粉濃度偏差在合理的范圍內。然而,在實際過程中,由于管道摩擦阻力及局部阻力的差異,不同風粉管道間的阻力偏差較大(見表1,均以1號角燃燒器的風粉管道作為基準)。

表1 阻力偏差調節前各風粉管道阻力偏差

表1(續)

由表1可得:在實際運行過程中,各磨煤機的3號和4號風粉管道的阻力偏差均為負值,說明1號和2號風粉管道的阻力明顯高于3號和4號風粉管道。在磨煤機出口風壓保持一定的條件下,3號和4號風粉管道由于阻力偏小,其風粉流速及煤粉濃度均偏大。調節前,A1、A2、A3、A4風粉管道內風粉流速分別為27.17 m/s、30.20 m/s、31.87 m/s、31.28 m/s,流速相對偏差分別為10.89%、-0.23%、-5.46%、-3.68%。

2.2 風粉阻力偏差對燃燒特性的影響

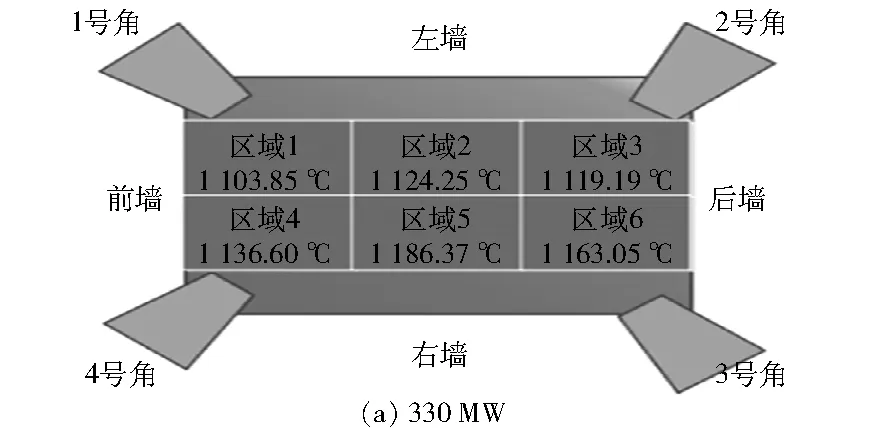

為了表征各風粉管道阻力偏差對燃燒特性的影響,筆者對不同負荷下機組的運行數據進行了試驗分析。在試驗過程中,首先通過看火孔觀察各層燃燒器根部區域風粉氣流的著火情況及火焰顏色。觀察后發現3號角和4號角的火焰顏色泛白,1號角和2號角的火焰顏色呈現火紅色,這說明3號角和4號角對應的區域火焰溫度偏高。為了定量表征爐膛火焰中心溫度偏差,采用聲波測溫裝置對330 MW和600 MW負荷下爐膛折焰角區域(標高為58 m)截面溫度進行了測量,測量結果見圖2。由圖2可得:爐膛兩側(左側和右側)的煙氣溫度偏差較大,爐膛右側對應的煙氣溫度明顯高于左側,600 MW下煙氣溫度偏差高達103 K。基于機組已有的溫度測點,對鍋爐兩側低溫過熱器(簡稱低過)、低溫再熱器(簡稱低再)入口煙氣溫度進行測量,并分別記為鍋爐左側水平低過入口煙氣溫度、鍋爐右側水平低過入口煙氣溫度、鍋爐左側水平低再入口煙氣溫度、鍋爐右側水平低再入口煙氣溫度,結果見圖3。

圖2 調節前爐膛折焰角區域截面煙氣溫度分布

圖3 調整前爐膛兩側煙氣溫度分布

由圖3可得:爐膛兩側煙氣溫度偏差較大,隨著煙氣的放熱,熱偏差逐漸減小。結合表1中調節前各風粉管道阻力偏差數據分析,各風粉管道阻力存在偏差,使同一層燃燒器入口風粉流速存在較大差異,進而導致同一層燃燒器的著火時間和著火距離不匹配。3號和4號風粉管道的風粉流速較大,風粉氣流中攜帶的煤粉較多,對應的爐膛右側風粉氣流著火提前且燃燒充分,使爐膛右側煙氣溫度高于左側。

3 調節后燃燒特性分析

3.1 風粉管道阻力偏差調節

在風粉管道阻力計算(見表1)的基礎上,在磨煤機出口風粉管道上安裝了阻力偏差調節裝置(見圖4)。

圖4 典型四角切圓燃燒鍋爐風粉管道偏差調節系統

該裝置布置于磨煤機出口與燃燒器噴口之間的風粉管道上,主要包括N個變徑連接管,變徑連接管的數量根據從磨煤機出口至各燃燒的距離及經過的彎頭數量對沿程阻力和局部阻力的影響進行核算和確定。

以A磨煤機為例,通過對比不同風粉管道之間的阻力偏差,采用在阻力較小的管道上擴大局部管徑或在阻力較大的管道上縮小局部管徑的方法,布置N個變徑連接管。變徑連接管與風粉管道之間采用焊接,并需要再次進行阻力核算,直至將所有管道阻力調整至平衡,最終使各磨煤機出口風粉管道內風粉流速基本一致,以降低各風粉管道之間煤粉濃度偏差。

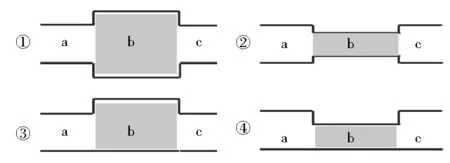

變徑連接管阻力調節裝置主要是在直通道中采用突縮管和突擴管,涵蓋4種不同的結構形式①~④(見圖5),主要可用于調節不同阻力風粉管道的阻力和風量。

圖5 變徑連接管結構形式

當風粉管道阻力偏差大于0時,采用縮小局部管徑的方式(形式②和④)進行阻力調節,增加管道局部阻力;當各風粉管道阻力偏差小于0時,采用擴大局部管徑的方式(形式①和③)進行阻力調節,減小管道局部阻力,最終使各風粉管道之間的阻力達到平衡。

在試驗中,所有的變徑連接管所引起阻力損失的變化量根據DL/T 5145—2012 《火力發電廠制粉系統設計計算設計規范》進行計算,以A磨煤機對應的A2管道為例,阻力變化量Δp計算公式為:

(2)

式中:Δpa、Δpb、Δpc分別為變徑連接管中a、b、c段變徑所引起的局部阻力變化量,Pa;Aa、Ab、Ac為變徑連接管中a、b、c段的截面積,m2;ρ為風粉氣流的密度,kg/m3;wa、wb、wc分別為變徑連接管中a、b、c段風粉氣流的平均流速,m/s;λb為變徑連接管直管段中風粉氣流流動時的摩擦阻力系數;Lb為變徑連接管直管段摩擦阻力計算長度,m;De為變徑連接管直管段管道當量直徑,m。

基于阻力計算結果,核算各風粉管道上變徑連接管的數量及位置。以A2風粉管道為例,當該管道上各變徑連接管的阻力之和等于調整前A1和A2風粉管道間的阻力偏差時,A1與A2風粉管道間的阻力偏差為0,以此來控制各風粉管道沿程阻力,保證磨煤機出口各風粉管道沿程阻力的均勻性,達到調平風粉管道間阻力偏差的目的。

3.2 調節后燃燒系統運行分析

綜上所述,造爐膛兩側燃燒特性存在偏差的主要原因是右墻3號角和4號角燃燒器著火及燃燒程度均強于左墻1號角和2號角燃燒器,因此只需要弱化右墻3號角和4號角燃燒器的著火,即可改善燃燒特性存在偏差等問題。因此,在對各風粉管道進行阻力核算的基礎上,通過增設變徑連接管的方式調節各風粉管阻力,使各管道內風粉流速及煤粉濃度達到平衡,并分別以風粉管道A1、B1、C1為基準,計算A、B、C磨煤機出口各風粉管道間運行參數的偏差,調節后的計算結果見表2。

表2 調節后各風粉管道阻力偏差現狀

圖6為調節后不同負荷下爐膛折焰角區域截面煙氣溫度分布。由圖6可得:調節后,煙氣溫度偏差得到了改善,最大煙氣溫度偏差為30 K,爐膛火焰分布均勻性提高。

圖6 調整后爐膛折焰角區域截面煙氣溫度分布

基于機組已有的溫度測點,對調節后鍋爐兩側低過、低再入口煙氣溫度進行測量,結果見表3。

表3 調節后爐膛煙氣溫度分布

由表3可得:風粉阻力調節后爐膛兩側煙氣溫度偏差隨阻力偏差的減小而減小。改善同一層各燃燒器入口風粉流速及煤粉濃度之間的差異,可以降低爐膛兩側溫度偏差,改善爐膛著火燃燒穩定性和均勻性。

4 結語

筆者以該660 MW超超臨界機組鍋爐為研究對象,分析各風粉管道系統阻力偏差調節前后對燃燒特性的影響,主要研究結論為:

(1) 各風粉管道之間的阻力偏差會使爐膛左右側風粉氣流的著火特性不一致,導致左右側的火焰中心位置及燃燒溫度存在偏差,爐膛燃燒不均勻,爐膛及水平煙道出口煙氣溫度出現較大偏差。

(2) 在磨煤機出口到燃燒器噴口之間的風粉管道上安裝變徑連接管阻力偏差調節裝置,可調節不同風粉管道之間的阻力偏差,保證同一層各燃燒器的風粉管道之間的風粉流速及煤粉濃度的均勻性。

(3) 平衡各風粉管道之間的阻力偏差后,爐膛及水平煙道出口煙氣溫度偏差均減小,爐膛燃燒穩定性增強,提高了機組的運行穩定性和安全性。