1 000 MW機組高溫再熱器HR3C滑塊焊縫開裂分析及處理

王海梅, 高 鵬

(華電國際鄒縣發電廠, 山東鄒城 273522)

近年來,能源短缺和環境污染問題日益突出,促使發展高效清潔的超超臨界機組成為熱門研究方向。由于超超臨界機組鍋爐蒸汽的溫度和壓力較高,對耐熱鋼材料的要求隨之提高,HR3C(ASME SA-213—2010 《鍋爐、過熱器和換熱器用無縫鐵素體和奧氏體合金鋼管子》中對應的牌號為TP310HCbN,GB/T 5310—2017《高壓鍋爐用無縫鋼管》中對應的牌號為07Cr25Ni21NbN)耐熱鋼(簡稱HR3C鋼)作為超超臨界鍋爐常用材料,其抗高溫腐蝕和抗高溫蒸汽氧化性能較好,已被廣泛應用于電站鍋爐。

隨著機組長期運行下負荷變化產生沖擊和材料老化,HR3C鋼失效爆管事故時有發生,行業內部研究分析HR3C鋼作為高溫再熱器(簡稱高再)管材,服役42 000 h后晶界處形成連續片狀的M23C6會造成晶界脆化[1]。隨著運行時間延長,HR3C鋼發生明顯的時效脆化[2],沖擊韌性大幅降低,管材沿晶界區域易產生沿晶脆性裂紋[3],造成鍋爐受熱面失效爆管,嚴重威脅火電機組安全穩定運行。

1 案例及現場檢查情況

2019年10月5日,某電廠1 000 MW超超臨界機組鍋爐水壓試驗過程中發現水平煙道高再的HR3C鋼管和滑塊焊接的管側熔合線附近焊縫(簡稱HR3C滑塊焊縫)有6處滲水(見圖1)。

圖1 高再中間層滑塊滲水

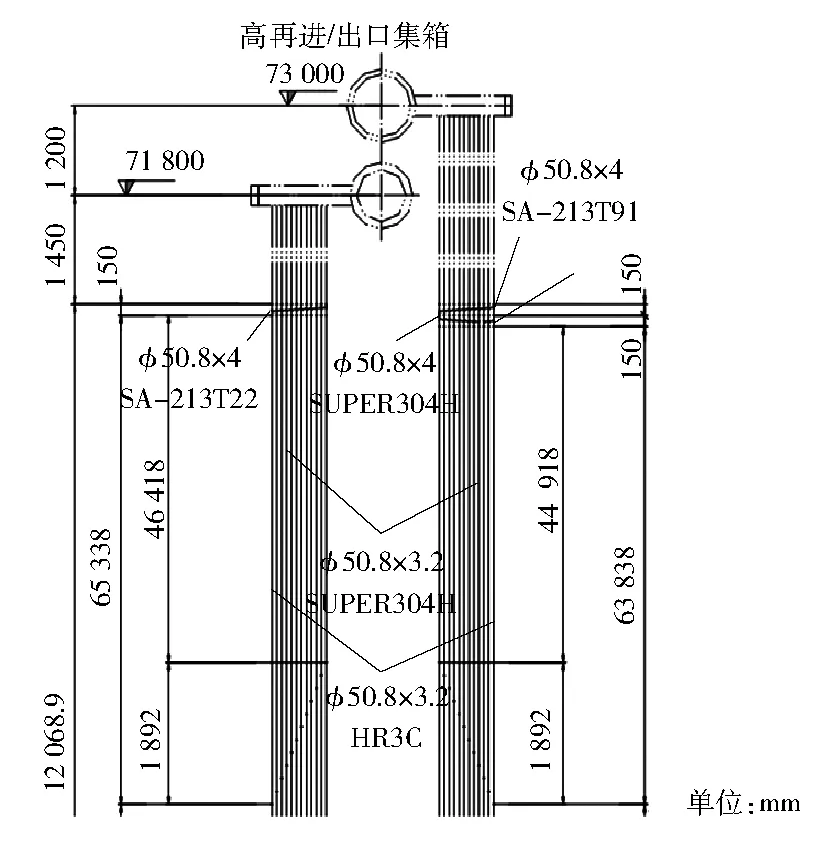

高再共有98片管屏,每片管屏由12根管子繞成U形構成,爐內部分外3圈材質為HR3C鋼,其余內9圈材質為SUPER304H鋼,管子直徑為50.8 mm、壁厚為3.2 mm,每片管屏有3層滑塊,滑塊厚度為7mm,材質為309不銹鋼。高再管路結構及焊縫裂紋位置見圖2。

圖2 高再管路結構及焊縫裂紋位置

根據現場實際情況對高再滑塊進行擴大檢查后,發現高再第2層滑塊焊縫共有135處存在裂紋,經打磨消除82處裂紋,對另外53處進行了換管;高再第1層滑塊及第3層滑塊抽檢未發現缺陷。

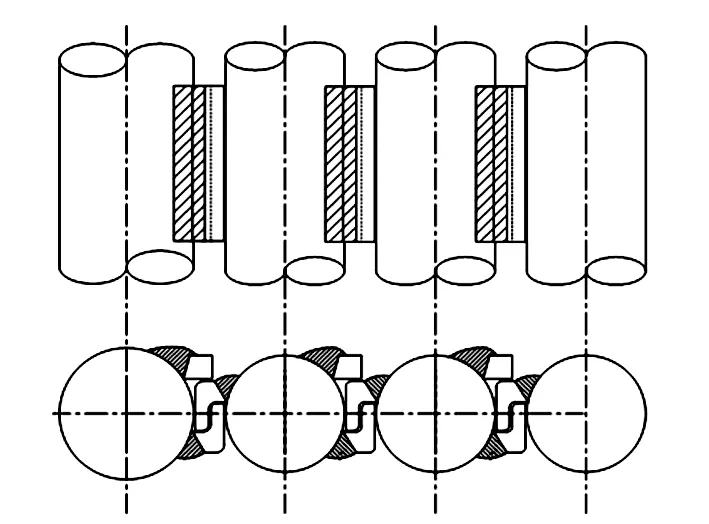

圖3為高再管排滑塊連接結構示意圖。

圖3 高再管排滑塊連接結構示意圖

圖4為高再滑塊裂紋檢查情況。

圖4 高再滑塊裂紋檢查情況

除此之外,現場檢查發現水平煙道積灰嚴重,且積灰中存有大量焦塊,結焦最高處接近頂棚,高再部分滑塊存在脫開或斷裂現象,管子彎曲變形,說明水平煙道高再區域積灰結焦限制了高再管排的上下膨脹,增加了拘束應力。

2 樣管試驗內容及結果

在1號管、2號管裂紋附近母材管取化學成分試樣,試樣編號為1-F、2-F;在1號管、2號管裂紋附近母材管取環狀橫截面金相及硬度試樣,試樣編號為1-J1、2-J1,在每個試樣上間隔90°取1個測試點,分別記為測點1~4;在1號管滑塊附近母材管取室溫及高溫拉伸試樣,試樣編號為1-LS、1-LG;在1號管、2號管垂直裂紋方向取裂紋金相及硬度試樣,試樣編號為1-J2、2-J2。

2.1 宏觀滲透檢測

將缺陷管段滑塊焊縫位置進行滲透檢測(PT),發現滑塊一端的焊縫熔合區母材管上存在裂紋(見圖5)。宏觀檢查發現,在滑塊與母管的焊縫上,沿焊縫的一條縱向熔合線處形成焊接結構間隙。

圖5 滑塊焊縫PT照片

2.2 化學成分分析

缺陷管化學成分分析結果見表1。

表1 化學成分分析結果

表1中還列出了ASME SA-213—2010對TP310HCbN鋼化學成分的要求。由表1可以看出:2種母材管取樣化學元素含量符合ASME SA-213—2010的要求。

2.3 力學性能測試

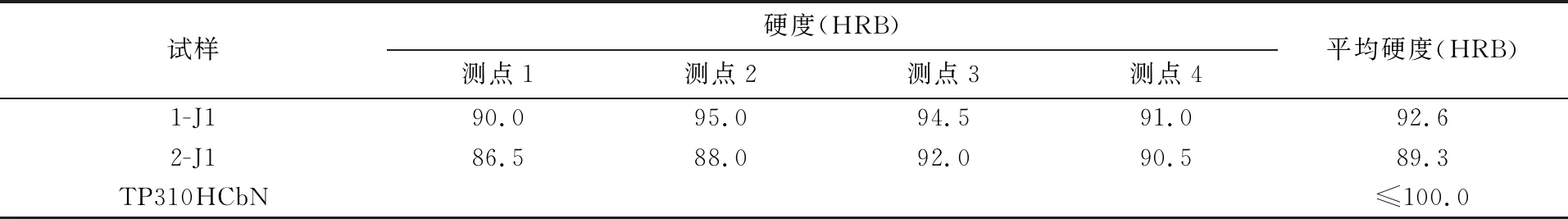

硬度測試在環狀樣管的金相磨面進行,管段不同位置硬度測試結果見表2。表2中還列出了ASME SA-213—2010對TP310HCbN鋼硬度的要求。由表2可以看出:2種母材試樣橫截面硬度符合SA-213—2010的要求。

表3為1號管取樣室溫及高溫(500 ℃)拉伸試驗結果。表3中還列出了ASME SA-213—2010及GB/T 5310—2017對HR3C鋼相應力學性能要求。由表3可以看出:室溫和高溫下母材的抗拉強度和屈服強度滿足ASME SA-213—2010及GB/T 5310—2017的要求,但室溫下該管材的延伸率僅為15%,顯著低于上述2個標準對其延伸率的要求。

表2 母材管取樣硬度檢驗結果

表3 拉伸性能測試結果

2.4 金相檢驗

圖6為1-J1、2-J1試樣橫截面金相檢驗結果。試樣的金相組織為奧氏體+孿晶+碳化物,晶粒度為2.5~3.5級,符合ASME SA-213—2010規定(晶粒度為7級或更粗)及GB/T 5310—2017規定(晶粒度為2~7級,級差不超過3級)。

圖6 橫截面金相組織

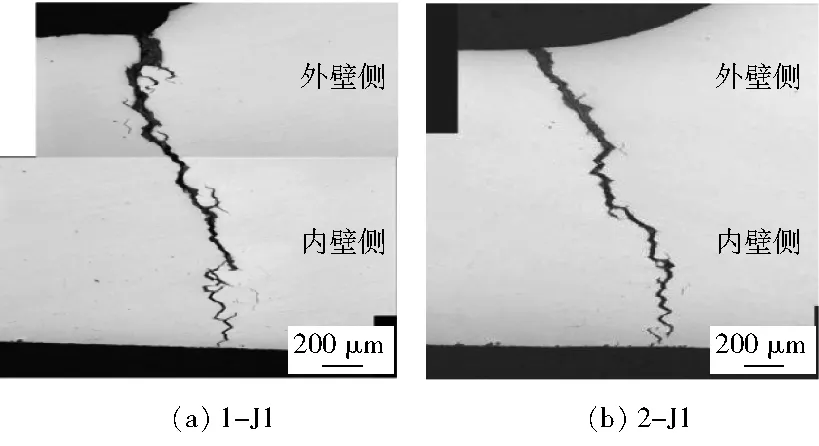

圖7為1-J2、2-J2試樣拋光態下裂紋整體形貌,主裂紋基本沿管子壁厚方向擴展,裂紋在外壁側開口大于內壁側。

圖7 拋光態裂紋整體形貌

圖8為1-J2、2-J2試樣浸蝕態裂紋微觀形貌,2個試樣裂紋均沿熔合線外側處開裂,以沿晶方式向管內壁側擴展。

圖8 浸蝕態裂紋微觀形貌

3 分析與討論

通過對失效管段進行各項理化性能檢驗,并結合現場檢查情況,對檢驗結果進行匯總分析:

(1) HR3C滑塊焊縫裂紋管段母材管化學成分符合ASME SA-213—2010對TP310HCbN鋼化學成分的要求,可排除母材管化學成分因素導致裂紋的可能性。

(2) 室溫和高溫下1號管母材的抗拉強度和屈服強度滿足ASME SA-213—2010及GB/T 5310—2017的要求,但室溫下管材的延伸率僅為15%,顯著低于上述2個標準對其延伸率≥30%的要求。HR3C鋼為高Cr含量和高Ni含量的奧氏體耐熱鋼,高溫服役過程會沿晶界析出M23C6等碳化物,且在晶界呈薄膜狀分布;在晶粒變形時,晶界碳化物阻礙了塑性變形的傳遞,引起材料脆化,使得晶界產生較高的集中應力,易引發裂紋在晶界萌生并擴展[4]。

(3) 焊接滑塊的1號、2號管母材的取樣金相組織均為奧氏體+孿晶+晶界薄膜狀碳化物,晶粒度為2.5~3.5級,滿足ASME SA-213—2010及GB/T 5310—2017的規定。管段內壁未見有直道、軋折、微裂紋等缺陷。

(4) 滑塊焊縫裂紋管段裂紋位置取樣檢測顯示為典型的沿晶擴展形貌。焊縫及熔合區未見有其他裂紋、夾渣、未熔合等焊接缺陷。

(5) 高再區域異常積灰、結焦,使高再管排向下膨脹受阻,增加了管子焊口及滑塊焊縫區域的附加應力。

綜上可以看出,HR3C滑塊焊縫裂紋的原因為HR3C鋼長期運行后材料本身脆化,在多種應力的作用下形成的焊縫裂紋。HR3C滑塊焊縫裂紋的應力可能來自管排晃動產生的應力,以及同一管排內各管之間膨脹與變形、汽水振動、水平煙道結焦等引起的應力等,滑塊與母管之間形成的焊接結構間隙顯著增大了應力集中程度。在管段本身的脆化及應力作用下,最終導致了滑塊部位焊縫裂紋。

4 改造措施

基于上述結果分析與討論,提出了以下措施:

(1) 鑒于HR3C鋼和滑塊焊接結構上的特殊性,完全消除焊接結構間隙的難度較大,應采取優化結構或提高焊接質量,盡量減少焊縫結構間隙,降低接頭的應力集中程度。可將高再管屏滑塊固定結構整體優化改造為弧形管夾固定方式,能有效降低同一管排內各管之間的膨脹應力與變形應力。

(2) 控制鍋爐的啟停速率,嚴格按照規程執行,防止爐管溫度的劇烈變化加劇管段的膨脹應力、汽水振動引起的管排振動等。

(3) 對燃煤進行合理摻燒,細化燃燒調整,避免水平煙道結焦,可加裝壓縮空氣風帽定期對水平煙道清灰。

5 結語

通過上述分析,得出如下結論:

(1) HR3C鋼經高溫運行后具有明顯脆化的特性,延伸率大幅降低。

(2) HR3C滑塊焊縫開裂的主要原因為材料本身脆化,焊縫在管排晃動、同一管排內各管之間膨脹與變形、汽水振動、水平煙道結焦等引起的多種應力的作用下產生了裂紋,而滑塊與母材管之間形成的焊接結構間隙顯著增大了應力集中程度。