核級預制通信線纜檢驗技術研究與應用

唐新磊,高玉斌,曹宗生,林 磊(北京廣利核系統工程有限公司,北京 100094)

0 引言

目前行業內預制通信線纜檢驗過程中,一般依據標準GB/T 3048-2007《電線電纜電性能試驗方法》[1]重點檢驗線纜電氣性能,例如:絕緣耐壓、導通性能、線阻等,但對機械性能驗收,存在驗證程度不足。為了解決這一問題,本文基于型式試驗驗證技術,參考標準DIN EN 50289-3-2-2002《通信電纜試驗方法規范第3-2部分:機械試驗方法》[2]、GB/T 7424.2-2008《光纜總規范第二部分:光纜基本試驗方法》[3]相關要求開展機械性能驗證研究。通過對預制線纜應力受力分析,制定出完善預制線纜檢驗技術,該項技術可適用于各類設計工藝預制線纜類的驗收檢驗,具有較高的推廣價值。

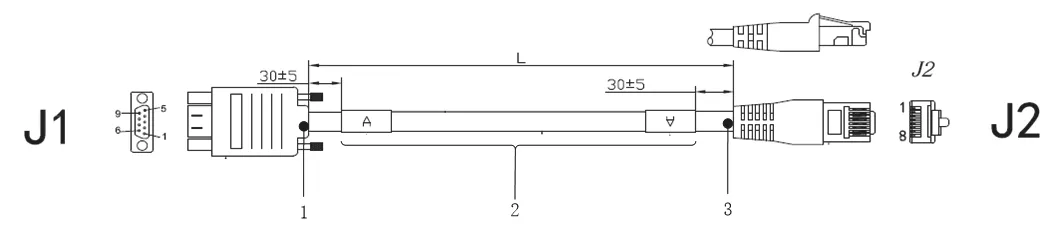

圖1 線纜示意圖Fig.1 Cable diagram

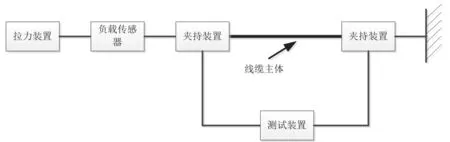

圖2 抗拉試驗原理圖Fig.2 Schematic diagram of tensile test

1 現場鋪設調研

現場一般參考標準RCC-E《核島電氣設備設計和建造規則》[4]和GB50168-2006《電纜線路施工及驗收規范》[5]相關要求對施工現場的線纜進行鋪設。鋪設方式大多為橋架布線,過程較為復雜,操作過程中線纜難免會經歷扭轉、抻拉以及彎曲,容易對線纜造成破壞性影響。

實際工作中經常出現線纜鋪設后的上電調試失敗,原因在于線纜受外力影響導致屏蔽層以及線芯斷開,使鏈路信號無法正常傳輸。因此,有必要對預制通信線纜機械性能檢驗技術開展研究,依托此項技術確保驗收的線纜能滿足工程項目現場使用需要,在惡劣的應用環境下,依然能保持其應有的功能性能要求。

2 預制線纜結構以及受力分析

預制通信線纜基本結構如圖1所示。預制通信線纜一般由連接器、線纜護套、線纜構成。通過對線纜使用過程中的受力情況分析,主要集中在3個方面:

序號1:此位置需通過線纜工藝制作完成,連接器與線纜銜接部位易受扭轉、彎曲、拉伸影響,此處可靠性的表現直接反映出預制線纜的工藝質量,因此需要開展較為完整的機械性能檢驗。

序號2:此位置為線纜主體部位,一般較為完整,不涉及第二次加工工藝,有原廠護套以及內部屏蔽層的加強保護,一般不易受扭轉、彎曲力的影響,但考慮橋架布線時存在拖拽現象,因此需要針對此部位開展拉伸試驗。

序號3:同序號1,對于預制通信線纜可以是同一種連接器,也可以是另一種連接器。但考慮為后期加工完成,不具有可靠的完整性,連接器與線纜銜接部位易受扭轉、彎曲、拉伸影響,因此需要開展較為完整的機械性能檢驗。

3 機械性能檢驗

本文參考標準DIN EN 50289-3-2-2002《通信電纜試驗方法規范第3-2部分:機械試驗方法》、GB/T 7424.2-2008《光纜總規范第二部分光纜基本試驗方法》相關要求,結合現場鋪設施工過程中的扭轉、拖拽、彎折等情況,同時結合對預制線纜相關部位的受力影響分析,制定以下預制線纜檢驗方案,可對預制通信線纜的工藝質量進行可靠性驗收,滿足驗收要求的線纜可確保在惡劣的使用環境下,依然能保持其應有的功能性能指標。

3.1 拉伸試驗

試驗位置針對線纜主體以及連接器與線纜銜接位置,針對線纜主體開展檢驗時,可將試驗量級提高至200N;若線纜主體有加強芯的防護,可將試驗量級提高至300N,做短時拉伸。

a)依據相關標準,該測試項應抽取5~10根線纜開展試驗。

b)首先,應在常態下,測量各個線纜的線阻,作為基準數據。

c)如圖2所示,將線纜裝在拉伸設備上,兩端用夾持裝置均勻緊固。

d)拉伸力應持續緩慢地增加到規定值,負荷速率10N/min,拉伸過程中應記錄線阻的變化情況。

e)執行步驟d,分別在60N、80N、100N的拉力下,記錄線纜的線阻值。

3.2 彎曲試驗

試驗位置針對線纜連接器與線纜銜接位置。

a)依據相關標準,該測試項應抽取5~10根線纜開展試驗。

b)首先,應在常態下,測量各個線纜的線阻,作為基準數據。

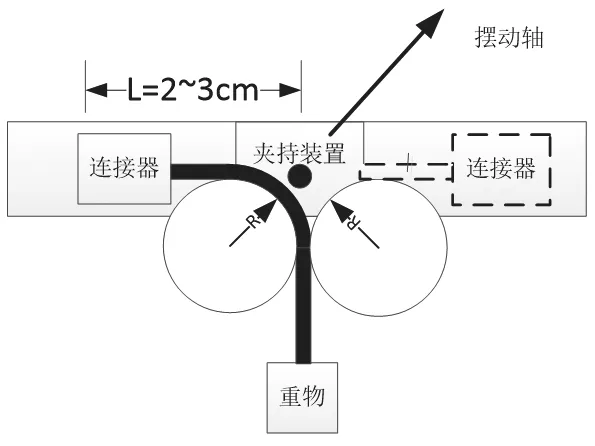

c)如圖3所示,連接器可靠緊固在擺動臂上,另一端垂直于水平面。

d)向左擺動角度為90°,測試并記錄線纜各線阻值。

e)返回初始值。

f)向右擺動角度為90°,測試并記錄線纜各線阻值。

g)返回初始值。

h)重復操作步驟d~步驟g,500次。

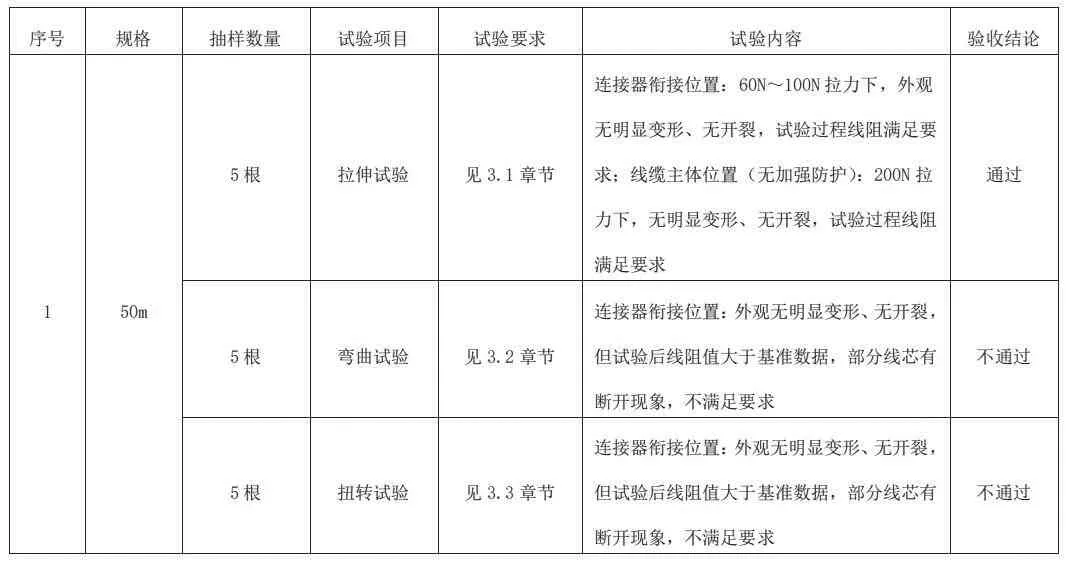

表1 驗收結果Table 1 Acceptance results

圖3 折彎試驗原理圖Fig.3 Schematic diagram of bending test

圖4 扭轉試驗原理圖Fig.4 Schematic diagram of torsion test

3.3 扭轉試驗

試驗位置針對線纜連接器與線纜銜接位置。

a)依據相關標準,該測試項應抽取5~10根線纜開展試驗。

b)首先應在常態下,測量各個線纜的線阻,作為基準數據。

c)如圖4所示,調整設備將受試樣本安裝在扭轉設備上。

d)順時針旋轉180°,測試并記錄線纜各線阻值。

e)返回初始值。

f)逆時針旋轉180°,測試并記錄線纜各線阻值。

g)返回初始值。

h)重復操作步驟d~步驟g,500次。

4 應用

針對2019到貨某品牌Micro-D型預制通信線纜,依據本文提出的機械性能檢驗技術開展驗收工作,驗收結果見表1。

針對以上驗收結果,要求線纜制造商給出技術澄清,并重新優化線纜制造工藝,提高機械性能強度。后續對新工藝預制通信線纜同樣開展了機械性能檢驗,驗收結果均通過,線纜滿足工程項目需求。預制通信線纜機械性能檢驗技術的研究,很好地為項目解決了預制通信線纜質量問題。

5 結論

本文提出的預制通信線纜檢驗技術,在原有電氣性能檢驗技術的基礎上,完善線纜機械性能檢驗。通過對預制線纜使用過程進行分析、研究,確定了多項機械性能試驗,試驗程度覆蓋預制線纜整體結構以及實際使用需求。同時,結合后期的實際工程項目使用情況,該項技術獲得了滿意的質量評價。作為技術成果,完成了相關技術文件發布,對此項檢驗技術進行進一步學習和固化。另外,該項檢驗技術適用性較廣泛,可適用于各類設計工藝預制線纜類的驗收檢驗,具有較高的推廣價值。