真空膜蒸餾海水淡化技術(shù)研究進(jìn)展分析

鄒士洋,張建平,伍俊榮,丁冰泉,仇順海

(海軍特色醫(yī)學(xué)中心,上海 200433)

隨著全球淡水消耗量持續(xù)增加,海水淡化技術(shù)呈現(xiàn)多元化發(fā)展,反滲透法、熱法的多工藝耦合更加普遍,包括熱膜耦合、水電聯(lián)產(chǎn)等。在未來(lái)較長(zhǎng)時(shí)間,海水淡化仍為主流方向,風(fēng)能、余熱及太陽(yáng)能海水淡化新技術(shù)也快速發(fā)展[1]。膜蒸餾海水淡化是利用余熱海水淡化新技術(shù),運(yùn)行壓力與操作溫度較低,具有理論分離效率高、不易堵塞等優(yōu)點(diǎn)[2]。真空膜蒸餾,亦稱減壓膜蒸餾,是膜蒸餾技術(shù)的一個(gè)重要分支,通過(guò)真空系統(tǒng)提供增強(qiáng)驅(qū)動(dòng)力,具有較高的跨膜通量。真空膜蒸餾海水淡化裝置比低溫多效蒸餾海水淡化簡(jiǎn)單,且可利用艦船動(dòng)力系統(tǒng)冷卻海水余熱,有望用于新型艦船海水淡化裝置的研制。本文對(duì)真空膜蒸餾海水淡化技術(shù)的前沿研究進(jìn)行分析,以期為真空膜蒸餾海水淡化推廣應(yīng)用提供參考。

1 真空膜蒸餾海水淡化主要特征

膜蒸餾是利用蒸發(fā)潛熱實(shí)現(xiàn)相變的膜分離過(guò)程。蒸發(fā)組分的傳質(zhì)驅(qū)動(dòng)力是疏水蒸餾膜兩側(cè)的蒸汽壓差。膜蒸餾海水淡化是應(yīng)用膜蒸餾原理的新型“熱膜耦合”海水淡化技術(shù)[3]。真空膜蒸餾海水淡化過(guò)程,為維持熱海水側(cè)與透過(guò)側(cè)的蒸汽分壓差,利用真空系統(tǒng)對(duì)膜透過(guò)側(cè)持續(xù)抽真空,而由膜透過(guò)側(cè)抽到出的蒸汽冷凝后即為淡化產(chǎn)水。

與常規(guī)海水淡化技術(shù)相比,真空膜蒸餾海水淡化具有如下顯著特征。(1)運(yùn)行壓力低。真空膜蒸餾海水淡化過(guò)程在接近常壓下運(yùn)行,而反滲透過(guò)程通常在5.8~8.0 MPa。真空膜蒸餾裝置簡(jiǎn)單,在技術(shù)力量較薄弱地區(qū)也可應(yīng)用。(2)運(yùn)行溫度低。真空膜蒸餾海水淡化過(guò)程中,進(jìn)料海水僅需60~90 ℃,可充分利用艦船主輔機(jī)冷卻海水余熱,既可節(jié)省艦船海水淡化能源消耗,又減小艦船廢熱排放污染。(3)產(chǎn)水純凈度更高。膜蒸餾海水淡化過(guò)程中,理論上海水中的無(wú)機(jī)離子、有機(jī)物和其他揮發(fā)性物質(zhì)等可以100%截留,產(chǎn)水純凈度更高。

2 真空膜蒸餾海水淡化過(guò)程機(jī)理

真空膜蒸餾海水淡化是質(zhì)量、熱量同步傳遞的過(guò)程。研究人員對(duì)膜蒸餾海水淡化過(guò)程的傳熱傳質(zhì)機(jī)理開(kāi)展了大量的研究。

2.1 質(zhì)量傳遞

真空膜蒸餾海水淡化的質(zhì)量傳遞,即水蒸氣跨膜傳質(zhì)分兩步,即海水側(cè)邊界層內(nèi)水蒸氣傳遞過(guò)程、疏水蒸餾膜孔內(nèi)水蒸氣傳遞過(guò)程。

熱海水側(cè)邊界層使真空膜蒸餾海水淡化過(guò)程的傳質(zhì)阻力增加。海水邊界層內(nèi)傳質(zhì)總量計(jì)算如式(1)[4]。

N=kfcln[(xfm-xp)/(xf-xp)]

(1)

其中:N——邊界層內(nèi)傳質(zhì)總量,mol/(m2·s);

c——進(jìn)料海水濃度,mol/m3;

xfm——膜面的摩爾分率;

xp——透過(guò)側(cè)的摩爾分率;

xf——海水主體的摩爾分率;

kf——湍流系數(shù)。

真空膜蒸餾海水淡化過(guò)程中,易揮發(fā)的水蒸氣透過(guò)膜,難揮發(fā)鹽類被膜截留。海水中難揮發(fā)鹽在膜面附近濃度高于海水主體濃度,引起濃度極化,對(duì)膜蒸餾海水淡化過(guò)程不利。因此,真空膜蒸餾海水淡化過(guò)程應(yīng)采取鼓氣等措施,增加進(jìn)料海水的湍流程度,提高膜面剪切力,抑制濃度極化[5-6]。

膜蒸餾海水淡化過(guò)程中,疏水膜為汽-液界面提供支承,膜孔內(nèi)水蒸氣傳質(zhì)通量受諸多因素影響,其中膜孔隙率、曲折度等對(duì)淡化產(chǎn)水通量影響較大。膜孔內(nèi)水蒸氣傳質(zhì)通量多以經(jīng)驗(yàn)關(guān)聯(lián)式計(jì)算,如式(2)[7],即膜孔內(nèi)傳質(zhì)通量(Ji)正比于驅(qū)動(dòng)力的唯象方程。

Ji=BΔPi

(2)

其中:Ji——膜孔內(nèi)傳質(zhì)通量,mol/(m2·s);

B——膜蒸餾系數(shù),mol/(m2·s·atm);

ΔPi——膜兩側(cè)的蒸汽壓梯度,kPa。

疏水膜的蒸餾系數(shù)B與進(jìn)料海水溫度、膜表面能、孔隙率,以及傳質(zhì)蒸汽擴(kuò)散系數(shù)等相關(guān)。膜兩側(cè)面間的蒸汽壓梯度ΔPi主要取決于膜兩側(cè)的溫差。因此,可以通過(guò)優(yōu)化膜蒸餾海水淡化膜的膜的結(jié)構(gòu)參數(shù)或增加膜兩側(cè)的蒸汽壓差來(lái)提高膜孔內(nèi)的傳質(zhì)通量。

2.2 熱量傳遞

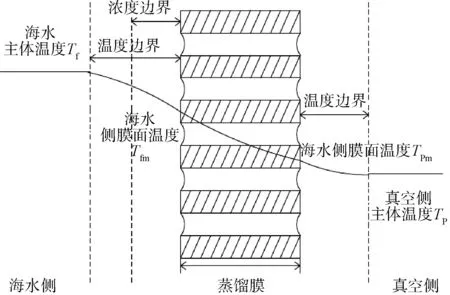

真空膜蒸餾海水淡化的熱量傳遞如圖1所示,包含4個(gè)過(guò)程:(1)熱量由進(jìn)料海水傳到熱側(cè)膜面;(2)疏水蒸餾膜孔中水蒸氣以及膜的導(dǎo)熱;(3)海水淡化持續(xù)跨膜傳遞的水蒸氣潛熱;(4)真空側(cè)膜面到真空側(cè)主體的熱量傳遞。

圖1 真空膜蒸餾海水淡化過(guò)程的熱量傳遞Fig.1 Heat Transfer of VMD Seawater Desalinization

熱量由進(jìn)料海水傳到熱側(cè)膜面,以對(duì)流傳遞,阻力集中于溫度邊界層。溫度邊界層引起溫度極化現(xiàn)象,使得熱側(cè)膜面溫度較海水主體溫度低,而真空側(cè)膜面溫度較真空側(cè)主體溫度高,導(dǎo)致膜兩側(cè)溫差不能全部用于海水汽化,是影響真空膜蒸餾海水淡化熱效率的重要因素。溫度極化系數(shù)TPC計(jì)算如式(3)。

TPC=(Tfm-Tpm)/(Tf-Tp)

(3)

其中:TPC——溫度極化系數(shù);

Tfm——海水側(cè)膜面溫度,℃;

Tpm——真空側(cè)膜面溫度,℃;

Tf——海水主體溫度,℃;

Tp——真空側(cè)主體溫度,℃。

真空膜蒸餾海水淡化的溫度極化系數(shù)一般為0.4~0.7,即實(shí)際溫差的30%~60%,在熱側(cè)邊界層內(nèi)消耗[8]。因此,應(yīng)通過(guò)改善膜件布局、優(yōu)化流道設(shè)計(jì)、安裝湍流網(wǎng)等,創(chuàng)造良好的混合條件,降低溫度邊界層,減小溫度極化現(xiàn)象。

膜蒸餾由膜傳遞總熱量計(jì)算如式(4)。

qm=hm(Tfm-Tpm)

(4)

其中:hm——傳熱系數(shù),W/(m2·K)。

真空膜蒸餾海水淡化過(guò)程中,hm與膜平均導(dǎo)熱系數(shù)λm、膜厚度δm、膜導(dǎo)熱系數(shù)λg、水蒸氣導(dǎo)熱系數(shù)λs、孔隙率ε相關(guān)。而疏水蒸餾膜的導(dǎo)熱系數(shù)通常會(huì)比水蒸氣導(dǎo)熱系數(shù)大。真空膜蒸餾海水淡化過(guò)程中,可通過(guò)提高孔隙率來(lái)減少膜的導(dǎo)熱損失,同時(shí),由于真空側(cè)的壓力極低,通常考慮水蒸氣的潛熱和冷凝傳遞的熱量,而忽略其熱傳導(dǎo)損失,其中汽化潛熱占總熱量的50%~80%,剩余熱量是熱傳導(dǎo)損失[9]。因此,真空膜海水淡化應(yīng)通過(guò)回收汽化潛熱來(lái)提高效率。

3 真空膜蒸餾海水淡化過(guò)程影響因素

真空膜蒸餾海水淡化過(guò)程中,蒸餾用膜的疏水性、結(jié)構(gòu)參數(shù)、海水溫度與流速、操作真空度,以及膜污染程度等因素,直接影響真空膜蒸餾的產(chǎn)水通量。

3.1 膜疏水性

膜蒸餾用膜必須是多孔疏水膜,疏水性是一個(gè)重要參數(shù)。提高疏水性,可以增加膜面的有效蒸發(fā)面積,有利于提升蒸餾產(chǎn)水通量,避免膜孔被潤(rùn)濕。提高蒸餾膜的疏水性途徑有兩種:一是研發(fā)新型疏水性膜材料,包括聚四氟乙烯(PTFE)[10-11]、聚偏氟乙烯-六氟丙烯(PVDF-HFP)[12]、硅橡膠-PVDF[13]等;二是對(duì)現(xiàn)有分離膜進(jìn)行疏水性改造,包括在膜表面引入低表面能物質(zhì)和構(gòu)建粗糙結(jié)構(gòu)。鄒采棟等[14]采用辛基三乙氧基硅烷對(duì)非對(duì)稱結(jié)構(gòu)的硅藻土膜進(jìn)行疏水改性。真空膜蒸餾試驗(yàn)表明,改性后的膜通量隨進(jìn)料鹽水溫度升高明顯增大,脫鹽率基本不變,鹽度增大后產(chǎn)水通量略有下降。劉振等[15]應(yīng)用低表面能的1H,1H,2H,2H-全氟辛基三乙氧基硅烷對(duì)聚丙烯中空纖維膜改性,膜蒸餾試驗(yàn)表明,超疏水改性明顯增加聚丙烯中空纖維膜的產(chǎn)水通量和截留率。因此,通過(guò)疏水化改性,可以明顯改善膜蒸餾膜的親水化問(wèn)題,并有利于提高膜蒸餾的產(chǎn)水通量。

3.2 膜結(jié)構(gòu)參數(shù)

疏水膜是氣液界面的物理屏障,優(yōu)化疏水蒸餾膜結(jié)構(gòu),可提高真空膜蒸餾海水淡化的產(chǎn)水通量。因此,疏水蒸餾膜的結(jié)構(gòu)參數(shù)是真空膜蒸餾海水淡化過(guò)程產(chǎn)水通量的重要影響因素。

真空膜蒸餾海水淡化的產(chǎn)水通量與膜結(jié)構(gòu)參數(shù)之間關(guān)系如式(5)。

J∝raε/(τδm)

(5)

其中:J——真空膜蒸餾產(chǎn)水通量,mol/(m2·s);

r——膜平均孔徑,m;

a——努森擴(kuò)散a=1,黏性流動(dòng)a=2;

ε——孔隙率;

τ——曲折因子;

δm——膜厚度,m。

Lawson等[4]的試驗(yàn)發(fā)現(xiàn),應(yīng)用大孔徑、高孔隙率的蒸餾膜,能提高真空膜蒸餾的跨膜通量。膜蒸餾用分離膜的孔徑應(yīng)在0.5 μm以下才能避免孔潤(rùn)濕現(xiàn)象,且孔徑分布較窄更利于提高截留率,可以獲得高滲透通量和良好的孔耐潤(rùn)濕性[16]。因此,增大膜孔徑、孔隙率,可提高真空膜蒸餾海水淡化產(chǎn)水通量,但過(guò)大的膜孔徑易導(dǎo)致大顆粒雜質(zhì)沉積在膜孔周邊,導(dǎo)致膜污染甚至潤(rùn)濕。在實(shí)際真空膜蒸餾海水淡化過(guò)程要采用合適的膜孔徑。

3.3 海水溫度

進(jìn)料海水溫度是真空膜蒸餾海水淡化的重要工藝參數(shù)。膜兩側(cè)蒸汽壓力差的變化會(huì)改變膜蒸餾驅(qū)動(dòng)力。進(jìn)料海水溫度上升,料液通道的蒸汽壓力升高,從而使跨膜蒸汽壓差增加,膜蒸餾特性更好。Gryta等[17]的膜蒸餾試驗(yàn)表明,隨著含有機(jī)物鹽水的溫度升高,跨膜通量增加。曾輝等[18]的膜蒸餾海水淡化試驗(yàn)表明,進(jìn)料溫度、透過(guò)側(cè)真空度是影響跨膜通量的主要因素。提高進(jìn)料溫度、透過(guò)側(cè)真空度,跨膜通量、回收率都明顯提高。單位產(chǎn)水的耗能,會(huì)隨進(jìn)料溫度的升高先減小、后增大,即存在最佳溫度,提高真空度,可降低單位產(chǎn)水耗能。實(shí)際海水淡化過(guò)程中,過(guò)高的海水溫度,如高于90 ℃以上,可能會(huì)引起膜的選擇性下降,甚至嚴(yán)重的結(jié)構(gòu)問(wèn)題,且海水溫度升高也會(huì)增加耗能,實(shí)際應(yīng)用要進(jìn)行綜合比較,采用合適的進(jìn)料海水溫度。

3.4 海水流速

真空膜蒸餾海水淡化過(guò)程中,增大流速會(huì)使進(jìn)料海水通道內(nèi)的湍流增大,改善混合效果,使熱側(cè)膜面溫度更接近海水主體溫度,并減弱溫度、濃度極化效應(yīng),從而增大膜件內(nèi)的傳熱傳質(zhì)系數(shù),提高真空膜蒸餾海水淡化通量。高振等模擬真空膜蒸餾發(fā)現(xiàn),層流條件下,提高進(jìn)料流速能使產(chǎn)水通量上升,但到一定階段,對(duì)產(chǎn)水通量的影響減弱[19]。Baoan等[20]的真空膜蒸餾試驗(yàn)也發(fā)現(xiàn),料液溫度一定時(shí),真空膜蒸餾的產(chǎn)水通量隨進(jìn)料流量的增加而上升。Alklaibi等[21]的膜蒸餾研究發(fā)現(xiàn),進(jìn)料流率對(duì)跨膜通量的影響不及溫度影響的一半。真空膜蒸餾海水淡化通量和海水流速呈線性關(guān)系,但到一定階段時(shí)海水流速對(duì)通量的影響減弱,即提高海水流速增加真空膜蒸餾的通量作用有限,還會(huì)導(dǎo)致額外的電能消耗。

3.5 操作真空度

增加真空膜蒸餾海水淡化過(guò)程的真空度,即提高膜兩側(cè)的蒸汽分壓差,膜蒸餾海水淡化的傳質(zhì)驅(qū)動(dòng)力增大。高振等[19]模擬真空膜蒸餾過(guò)程,發(fā)現(xiàn)進(jìn)料鹽度較低時(shí),膜兩側(cè)的蒸汽分壓差、跨膜通量之間呈線性關(guān)系,但進(jìn)料鹽度增高后,兩者之間偏離直線關(guān)系。這是由于鹽度的增加,鹽水側(cè)蒸汽壓逐漸降低,膜通道內(nèi)鹽溶液的黏度增大,邊界層增厚,推動(dòng)力降低,使得膜兩側(cè)壓差降低,從而使透過(guò)通量減小。丁鵬元等[22]的真空膜蒸餾單因素試驗(yàn),發(fā)現(xiàn)真空度與進(jìn)料流速、產(chǎn)水通量均成線性關(guān)系,且真空度對(duì)產(chǎn)水通量影響最大。于德賢等研究發(fā)現(xiàn),真空度使膜兩側(cè)維持較大的蒸汽壓差,產(chǎn)生較大產(chǎn)水通量,但同時(shí)也增加膜孔潤(rùn)濕風(fēng)險(xiǎn)。一般情況下,真空度海水淡化過(guò)程中,提高操作真空度,可以增加產(chǎn)水通量,但提高操作真空度會(huì)使?jié)獠顦O化、膜污染等問(wèn)題加劇,且會(huì)增加真空膜蒸餾海水淡化的運(yùn)行能耗。

3.6 膜污染

真空膜蒸餾海水淡化過(guò)程中,疏水膜污染直接造成海水淡化產(chǎn)水通量降低。蒸餾疏水膜污染表現(xiàn)為膜孔被污染物堵塞,甚至被潤(rùn)濕。加劇疏水膜污染的因素復(fù)雜,如膜面微生物滋生、進(jìn)料海水的顆粒物和膠體等在界面張力下形成垢層、濃縮海水中的鹽類在膜面結(jié)晶等,會(huì)堵塞膜孔或造成潤(rùn)濕,增加海水邊界層內(nèi)質(zhì)量傳遞阻力,造成產(chǎn)水通量下降或發(fā)生滲漏。真空膜蒸餾海水淡化過(guò)程,基本條件是膜孔疏水。因此,膜孔一旦被潤(rùn)濕,說(shuō)明真空膜蒸餾海水淡化過(guò)程發(fā)生了最嚴(yán)重的膜污染。膜面材料的自由能決定了蒸餾用膜的疏水性能。膜面自由能通常存在一定差異,甚至局部有親水點(diǎn),可能會(huì)破壞、降低膜面疏水性。真空膜蒸餾海水淡化過(guò)程中,輕度膜污染能夠通過(guò)化學(xué)清洗后恢復(fù),但嚴(yán)重污染導(dǎo)致的膜孔潤(rùn)濕難以恢復(fù)。降低膜通量有利于減輕膜污染,但考慮膜蒸餾海水淡化效率,膜通量又不宜太低。張新妙等[23]研究表明,對(duì)于有機(jī)物較少的高鹽水,結(jié)垢和鹽類結(jié)晶是造成膜污染的主要因素。膜污染還與膜表面的表面電荷性、親疏水性及溶質(zhì)的荷電性、親疏水性、離子強(qiáng)度等特性有關(guān),膜的污染過(guò)程源于料液中污染物與膜表面的熱力學(xué)相互作用。XDLVO理論可用于描述顆粒與作用面之間單位面積的作用能,包括范德華作用能(LW)、靜電作用能(EL)、路易斯酸堿作用能(AB),而作用能的大小可反映顆粒與作用面之間的污染潛能。XDLVO預(yù)測(cè)的膜污染趨勢(shì)與試驗(yàn)結(jié)果保持了較高的一致性[24-25]。因此,為了防治膜污染,真空膜蒸餾海水淡化過(guò)程應(yīng)采取必要的膜清洗措施,更應(yīng)從材料方面提高膜蒸餾海水淡化用膜的抗污染性能。

4 結(jié)論與展望

真空膜蒸餾海水淡化在有可利用熱源或廢熱的條件下具有顯著優(yōu)勢(shì),目前在特性、機(jī)理和影響因素研究方面已取得較大進(jìn)展,但仍未規(guī)模化應(yīng)用,主要是由于尚未實(shí)現(xiàn)高通量和抗污染的蒸餾用膜市場(chǎng)化、膜件設(shè)計(jì)開(kāi)發(fā)滯后等。因此,亟需根據(jù)真空膜蒸餾海水淡化特點(diǎn),開(kāi)發(fā)高效性能膜蒸餾材料,優(yōu)化膜組件設(shè)計(jì),耦合熱量回收技術(shù)實(shí)現(xiàn)汽化潛熱再利用,使真空膜蒸餾海水淡化真正成為一種新型節(jié)能又環(huán)保的海水淡化技術(shù)。