配筋率和氯腐蝕環(huán)境對鋼筋混凝土梁疲勞損傷累積的影響

許見超 吳潔瓊 刁波 石龍 王帥

(1.中國鐵道科學研究院鐵道建筑研究所,北京 100081;2.北京航空航天大學交通科學與工程學院,北京 100191;3.北京工業(yè)大學建筑工程學院,北京 100124)

鋼筋混凝土(Reinforced Concrete,RC)橋梁結構受到的車輛疲勞荷載水平一般較低,疲勞荷載水平約為0.4 時[1]會導致結構發(fā)生低載疲勞脆性破壞。沿海地區(qū)RC 梁結構還受氯環(huán)境的腐蝕作用,外部環(huán)境中的氯離子通過疲勞裂縫進入混凝土內(nèi)部到達鋼筋表面,導致鋼筋銹蝕,大大降低了結構壽命。

近年來,國內(nèi)外學者對混凝土結構疲勞問題進行了大量研究。首先,已有研究證實配筋率是影響鋼筋混凝土結構力學性能的重要因素之一[2-3]。Tong 等[2]研究了低載疲勞作用下梁試件的疲勞性能,發(fā)現(xiàn)提高H 型鋼配筋率會提高梁的疲勞強度。陳浩軍等[3]研究證明在疲勞荷載作用下,不同配筋率(0~1.946%)的混凝土梁會出現(xiàn)折斷破壞、彎拉破壞和剪壓破壞3 種破壞形式。其次,在疲勞加載過程中,裂縫開展、殘余變形以及結構耗散能量的情況都表征了結構的疲勞損傷累積情況[4-6]。Toumi等[4]研究了疲勞加載作用下混凝土的裂縫開展情況,發(fā)現(xiàn)裂縫比靜力加載時更復雜,且試件內(nèi)部裂縫主路徑前端沒有不連續(xù)的微裂縫。Liu等[5]研究發(fā)現(xiàn)在疲勞加載過程中,疲勞荷載水平分別為0.6,0.7 和0.8 時,試件的殘余撓度累積現(xiàn)象明顯。Paskova 等[6]研究了素混凝土和纖維混凝土的疲勞性能(應力水平為0.80~0.95),并根據(jù)荷載-撓度曲線計算了試件的耗散能量,發(fā)現(xiàn)耗散能量隨疲勞荷載循環(huán)次數(shù)的增多而增加,試件的耗能能力與疲勞壽命具有一致的變化規(guī)律。最后,在氯腐蝕環(huán)境下的疲勞加載方面,劉子鍵等[7]對鋼筋混凝土梁施加疲勞荷載20 萬次后再進行100 d 的氯腐蝕,通過靜力加載得到鋼筋混凝土梁的受彎承載力。研究發(fā)現(xiàn)其與未經(jīng)歷疲勞加載和氯腐蝕的梁試件相比,初始剛度、屈服荷載和極限荷載分別降低了51.8%,21.8%和15.1%。王海超等[8]對RC 梁在空氣環(huán)境、淡水環(huán)境和鹽水環(huán)境中進行疲勞試驗,發(fā)現(xiàn)在鹽水和疲勞荷載作用下RC 梁損傷加速,且鹽水中梁的疲勞壽命最短。RC 梁的損傷受配筋率的影響[9],進而會影響氯腐蝕作用下的鋼筋銹蝕。Wu 等[10]從RC 梁疲勞加載過程中宏觀變形量(應變、剛度、振幅等)角度出發(fā),分析了配筋率和氯腐蝕環(huán)境對RC 梁疲勞性能的影響,然而RC梁殘余變形和能量耗散情況尚不知曉。

為模擬沿海地區(qū)RC 梁的實際工作狀態(tài),本文對不同配筋率的RC 梁試件先進行疲勞加載,再進行海水干濕循環(huán),最后通過疲勞壽命試驗測試其剩余疲勞壽命。從損傷累積的角度研究裂縫發(fā)展情況、殘余變形和耗散能量的變化,分析配筋率和疲勞-氯腐蝕綜合作用對RC梁疲勞性能的影響。

1 試驗研究

1.1 試件設計

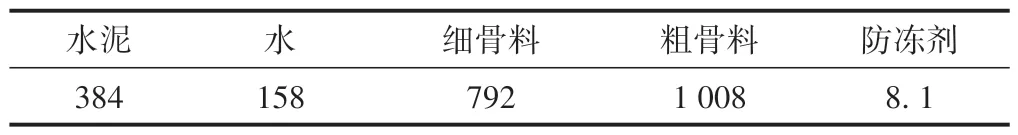

混凝土按C35 設計,縱筋選用φ14 的HRB400 鋼筋,箍筋選用φ10 的HPB300 鋼筋。根據(jù)GB 50010—2010《混凝土結構設計規(guī)范》,本文梁試件的適筋-超筋界限配筋率為3.76%,分別在受拉區(qū)對稱布置2根、3根和5根縱筋,得到配筋率r分別為1.06%,1.59%和2.91%的RC梁試件,均為適筋梁,且基本涵蓋了常用配筋率[11]。每種配筋率澆筑3 根試件(圖1),共9根。試件分為A,B,C 組,每組均包含3 種配筋率的梁試件各1根。混凝土配合比見表1。

圖1 梁試件幾何尺寸及配筋情況(單位:mm)

表1 混凝土配合比 kg·m-3

1.2 試驗過程

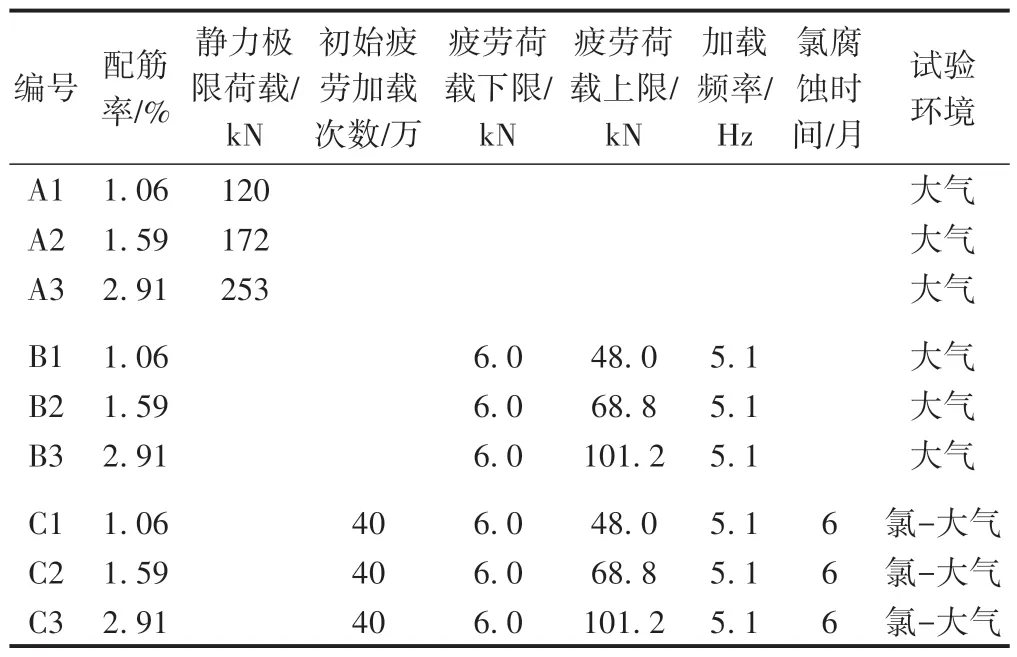

疲勞-氯腐蝕綜合作用試驗在北京航空航天大學結構實驗室進行,試驗開始時混凝土齡期約為360 d,實測混凝土立方體抗壓強度平均值為43 MPa,縱筋屈服強度為450 MPa。試驗加載布置見圖2,試驗參數(shù)見表2。

試驗步驟如下:

圖2 試驗加載布置

表2 試驗參數(shù)

1)對A組梁試件進行靜載試驗,配筋率為1.06%,1.59% 和2.91% 梁試件的靜力極限荷載分別為Fu1=120.0 kN,F(xiàn)u2=172.0 kN和Fu3=253.0 kN。

2)在大氣環(huán)境中直接對B 組梁試件進行疲勞加載,測試其疲勞性能及壽命。Laman 等[12]發(fā)現(xiàn)當疲勞荷載水平為0.2和0.3時,梁試件加載500萬次時未發(fā)生疲勞破壞,故疲勞荷載上限取0.4 倍的靜力極限荷載。疲勞荷載下限取6.0 kN。橋梁交通荷載頻率約為5~10 Hz[13],本文疲勞加載頻率取5.1 Hz。當RC梁試件發(fā)生疲勞破壞或加載次數(shù)達到600 萬次時,疲勞加載試驗結束。

3)對C 組梁試件進行疲勞-氯腐蝕綜合作用試驗。①制造初始疲勞損傷,對梁試件進行疲勞加載40 萬次;②氯腐蝕,對梁試件進行6 個月的NaCl 溶液干濕循環(huán)作用,每個干濕循環(huán)首先在NaCl 溶液(質(zhì)量分數(shù)3.5%,模擬海水)浸泡6 h 后在大氣環(huán)境中干燥42 h。③開展剩余疲勞性能試驗,對試件進行疲勞加載直至破壞。

1.3 數(shù)據(jù)記錄

1)疲勞荷載。通過與疲勞試驗機相連的荷載傳感器采集疲勞荷載,采集頻率20 Hz。

2)裂縫長度。為準確監(jiān)測裂縫發(fā)展情況,加載前在梁試件側(cè)面每隔30 mm 高度畫水平參考線。疲勞加載過程中前10 萬次每隔1 萬次以及后續(xù)每隔10 萬次卸載1次,并用卷尺測量記錄裂縫的長度。

3)撓度。將3個位移傳感器分別布置在梁試件底部跨中以及2 個加載點對應位置采集撓度數(shù)據(jù),采集頻率20 Hz。

2 試驗結果及討論

2.1 疲勞壽命

B 組和C 組梁試件的疲勞破壞均由鋼筋疲勞拉斷導致,疲勞壽命見表3。可見,B2,C2 梁試件的疲勞壽命均分別優(yōu)于B1,B3 及C1,C3 梁試件,即1.59%配筋率梁試件的疲勞壽命優(yōu)于1.06%和2.91%配筋率梁試件。此外,C組梁試件在疲勞和氯腐蝕綜合作用下,其總計疲勞次數(shù)比B組對應配筋率梁試件分別降低了78%,75%和66%,表明氯腐蝕作用顯著劣化了RC 梁的疲勞性能。

表3 疲勞壽命試驗結果萬

2.2 裂縫發(fā)展

梁試件疲勞加載過程中裂縫發(fā)展情況見圖3。可見,對于B1,B3和C組發(fā)生疲勞破壞的梁試件,裂縫發(fā)展可分為3 個階段:快速發(fā)展階段(疲勞壽命的0~10%),穩(wěn)定發(fā)展階段(疲勞壽命的10%~80%)以及疲勞破壞階段。在穩(wěn)定發(fā)展階段,主裂縫的數(shù)量基本維持不變;進入破壞階段,撓度突然加大,裂縫長度陡增并迅速蔓延至梁頂部。

圖3 裂縫發(fā)展情況

2.3 損傷累積

2.3.1 荷載-撓度曲線

圖4 荷載-撓度曲線

每隔1 萬次取1 個加卸載循環(huán)繪制梁試件的荷載-撓度曲線,見圖4。可見,梁試件的撓度隨疲勞加載不斷增長,即試件塑性變形不斷累積。此外,B3,C2和C3 梁試件在加載過程中出現(xiàn)0.4~0.6 mm 的撓度突增,原因是鋼筋的上下排布置及氯腐蝕鋼筋銹蝕的不均勻性導致受拉鋼筋疲勞損傷不同步,鋼筋之間的應力重分布,則撓度突增。

2.3.2 殘余撓度

RC 梁試件在疲勞加載過程中的損傷累積表現(xiàn)為殘余撓度。根據(jù)每一個卸載曲線的卸載斜率可推算出荷載為0 時的撓度,即殘余撓度,見圖5。可見:①隨著疲勞加載次數(shù)的增加,B 組和C 組梁試件的殘余撓度呈3個階段變化,即快速發(fā)展、穩(wěn)定發(fā)展和疲勞破壞;②配筋率相同時,與B 組相比,C 組梁試件殘余撓度至少增加0.5 mm,說明疲勞損傷和氯腐蝕綜合作用顯著加劇了RC 梁的疲勞損傷累積;③B3,C2 和C3梁試件的殘余撓度曲線存在突增,與其荷載-撓度曲線對應。

圖5 殘余撓度曲線

2.3.3 耗散能量

加載曲線與卸載曲線包圍的面積為結構耗散的能量,通過對每一次荷載循環(huán)的耗散能量求和可得到試件的總耗散能量。B1—B3,C1—C3 試件的耗散能量分別為52,110,80,20,28,24 kN·mm。對疲勞次數(shù)進行歸一化處理,將N/Nf作為橫坐標,其中,Nf為疲勞壽命,N為疲勞加載次數(shù)。梁試件耗散能量見圖6。

圖6 梁試件耗散能量

由圖6可知:①隨著疲勞加載次數(shù)的增多,耗散能量呈線性增長。②B2,C2梁試件的耗能能力均分別優(yōu)于B1,B3 及C1,C3 梁試件,即1.59%配筋率梁試件的耗能能力優(yōu)于1.06%和2.91%配筋率梁試件。這與2.1 節(jié)配筋率對疲勞壽命的影響規(guī)律一致,說明可能存在最優(yōu)配筋率使得梁試件疲勞性能及耗能能力最優(yōu)。③C 組梁試件在疲勞和氯腐蝕綜合作用下,其耗散能量比B 組相應配筋率的梁試件分別降低了62%,75%和70%,說明氯腐蝕作用顯著劣化了RC 梁的疲勞耗能能力。

3 結論

1)疲勞加載過程中,梁試件彎曲裂縫和跨中殘余撓度的發(fā)展可分為快速發(fā)展、穩(wěn)定發(fā)展和疲勞破壞3個階段。

2)1.59%配筋率梁試件的疲勞壽命和耗能能力優(yōu)于1.06%和2.91%配筋率梁試件。

3)與疲勞單獨作用相比,在疲勞和氯腐蝕綜合作用下,梁試件的疲勞壽命和耗能能力大幅下降(降幅大于60%),說明氯腐蝕作用顯著劣化了RC 梁的疲勞性能及耗能能力。