某型橡膠減振器壽命加速試驗設計

楊寧芳,陳春飛

(中國電子科學研究院,北京 100041)

引言

橡膠具有高彈性和粘彈性,彈性變形大、模量小[1,2],常用于制作減振組件,具有良好的減振、隔音、緩沖性能,廣泛應用于各類機械、汽車、飛機及其他航空器[3-6],也越來越多地在機載平臺的任務電子系統使用,用于電子設備的隔振緩沖。在機載環境中,橡膠減振器需承受惡劣的機械、氣候環境條件,其可靠性和安全性是重中之重。因此,預測、估算橡膠減振器的使用壽命尤為關鍵。

1 機架減振系統

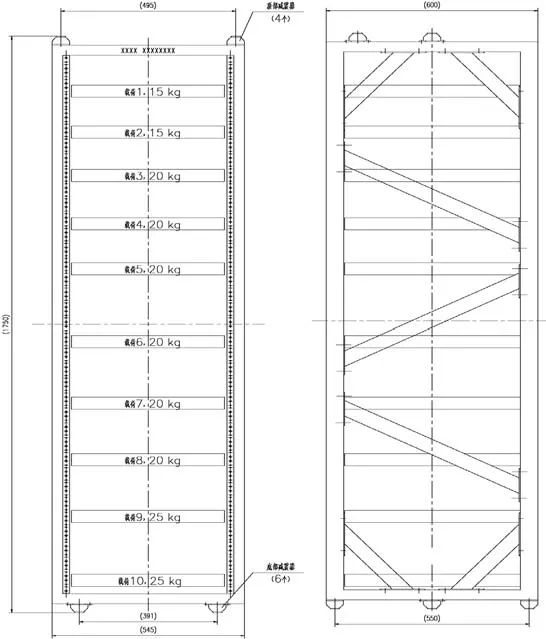

機架減振采用10個減振器組成減振系統,底部6個,頂部4個。機架自重37 kg,最大載荷200 kg,10個減振器均為帶初始應力安裝。該機架用于某特種飛機的任務系統。載荷在機架內的分布如圖1所示。

2 加速試驗設計

2.1 失效機理

減振器在應用中承受著振動、沖擊等力學環境,溫度、濕熱、低氣壓等氣候環境以及油污、紫外線等有害因素的影響。其中橡膠是主要失效組件。橡膠組件的失效主要表現為橡膠表面裂紋、色變、發脆、變硬等老化效應以及機械性能降低、阻尼下降等疲勞效應的綜合因素加和。

2.2 試驗設計

橡膠減振器的壽命包括疲勞壽命和老化壽命兩個方面,且二者無明顯的界面。因此,在加速試驗設計時,兩方面均要充分考慮。

2.2.1 加速老化試驗

橡膠加速老化試驗方法一般有濕熱老化試驗和烘箱加速老化試驗。烘箱加速老化試驗最為省時和便捷。本文論述的橡膠減振器壽命加速試驗設計,采用烘箱加速老化試驗。

烘箱加速老化試驗方法,將試驗樣品放置于熱老化試驗箱內(給定試驗條件),并定期檢查和測定試驗樣品的外觀以及性能變化情況,從而評估其耐熱性能。

烘箱加速老化試驗原則:當加速老化的外部因素為最大值時,老化的理、化過程應與在真實的貯存和使用條件下所進行的過程相同。它規定將材料暴露于三個比實際使用或貯存溫度更高的溫度下,測量某一選定性能。當材料性能下降到某一給定指標時,作為材料的老化終點,從而得出每個溫度下的熱壽命,達到對材料的熱老化性能進行評估的目的,并由此外推計算實際使用或貯存溫度條件下的性能變化和材料壽命。

2.2.2 疲勞試驗

理論上,用1×106次循環作為疲勞曲線線性部分的最大循環數來計算橡膠減振器的疲勞特性。從對橡膠材料的疲勞曲線研究表明,即使循環次數達到1×107以上,也不一定會有像黑色金屬一樣,有水平走向的、在此應力下永遠不會疲勞的應力。由于橡膠減振器的固有頻率較低,考核疲勞特性的時間要求長,在工程應用中周期難以接受,通常采用載荷加速的方法。

橡膠是高分子材料,受到振動時,橡膠內部會因相互摩擦、纏繞產生熱能,而膠體本身是熱的不良導體,當產生的熱量大于散發的熱量時,導致其內部的溫度升高,且此情況會隨著振動頻率的升高愈來愈嚴重。當內部的溫度高于臨界點時,就會出現熱軟化。因此橡膠材料疲勞試驗的頻率點均設置在0.6 Hz左右。然而試驗頻率究竟如何取值,既節省試驗時間又避免發生熱軟化,目前在防振橡膠相關的試驗標準中尚無具體規定,通常依據橡膠減振器的使用場合和使用要求確定。

3 試驗方案

3.1 老化試驗方案

1)材料老化數學模型

橡膠在老化過程中,性能變化指標P與老化時間τ的關系滿足關系式(1)。

式中:

P—性能變化指標,在此為壓縮永久變形;

τ—老化時間,d;

k—與溫度有關的性能變化速率;

圖1 減振器系統布局及載荷分布圖

A—常數,即初始性能;

α—時間指數。

2)貯存壽命外推模型:

性能變化速率k與老化溫度T的關系滿足阿累尼烏斯(Arrhenius)方程(2):

式中:

T—絕對溫度,K;

E—表現活化能,J.mol-1;

Z—頻率因子,d-1;

R—氣體常數,J.K-1.mol-1。

3)計算方法

①擬合材料性能與老化時間的關系:

對橡膠材料的老化試驗,可獲取材料性能與老化時間的數據,按關系式(1)可確定各試驗溫度下的材料性能老化速率(k值)。

②外推貯存溫度下的材料性能與貯存時間關系:

根據各加速老化試驗溫度下的材料老化速率(k值),按關系式(2),并以區間估值的上限值外推貯存溫度下的老化速率,可由此獲得貯存溫度下材料性能與貯存時間的關系。

③根據材料性能邊界條件評估減振器壽命:

通過減振器的功能試驗,確定材料滿足制品功能的性能邊界條件(壓縮永久變形邊界條件),并依據材料性能與貯存時間的關系式,獲得制品相應的貯存壽命。

④貯存溫度的確定

減振器貯存溫度擬采取等效溫度。

3.2 老化試驗流程

將機架減振器系統簡化為一個減振器的單自由度系統進行測試,將減振器的總承載237 kg(機架自重37 kg+最大載荷200 kg)平均分配至10個減振器,即每個減振器承載23.7 kg,做貯存壽命試驗,讓減振器在承載狀態下進行老化試驗,評估減振器在產品負載狀態和給定運行環境條件下的貯存壽命。

1)試樣安裝:每個減振器配重23.7 kg,采用單自由度系統。

2)測試

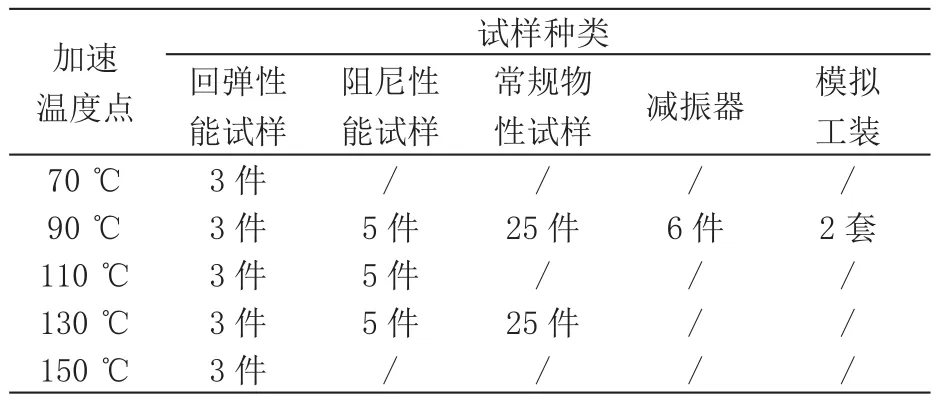

①按照GJB 92.1-86《熱空氣老化法測定硫化橡膠貯存性能導則(試驗規程)》的要求,根據減振器橡膠材料的耐溫特征,按表1確定5個加速試驗溫度點。

②減振器橡膠材料試樣和減振器取樣周期按表2確定。

③試驗周期可根據加速老化試驗過程中橡膠材料試樣和減振器的性能數據變化情況作相應調整。

3)試樣檢查:加速老化試驗需考核減振器橡膠材料的性能,包括阻尼性能和壓縮回彈性能,在規定的加速老化試驗周期內,檢測減振器的性能。

4)性能檢測的測試方法

性能檢測的測試方法按相應的國標或國軍標要求進行,相關標準如下:

GJB 981-1990 《粘彈阻尼材料強迫非共振型動態測試方法》;

GB 1683-1981 《硫化橡膠恒定形變壓縮永久變形的測定方法》;

GB/T 531-1999 《硫化橡膠紹爾A硬度試驗方法》;

GB/T 528-1998 《硫化橡膠和熱塑橡膠拉伸性能的測定》。

5)試驗設備及儀器

加速老化試驗:高溫試驗箱;

耐環境試驗:高低溫濕熱環境試驗箱;

壓縮回彈性能測試:測厚儀;

材料粘彈性測試:粘彈譜儀;

材料常規物理性能測試:拉力試驗機;

表1 減振器橡膠材料加速老化試驗抽樣方案

表2 減振器橡膠材料試樣和減振器取樣周期

減振器振動試驗:振動試驗臺。

6)試驗流程

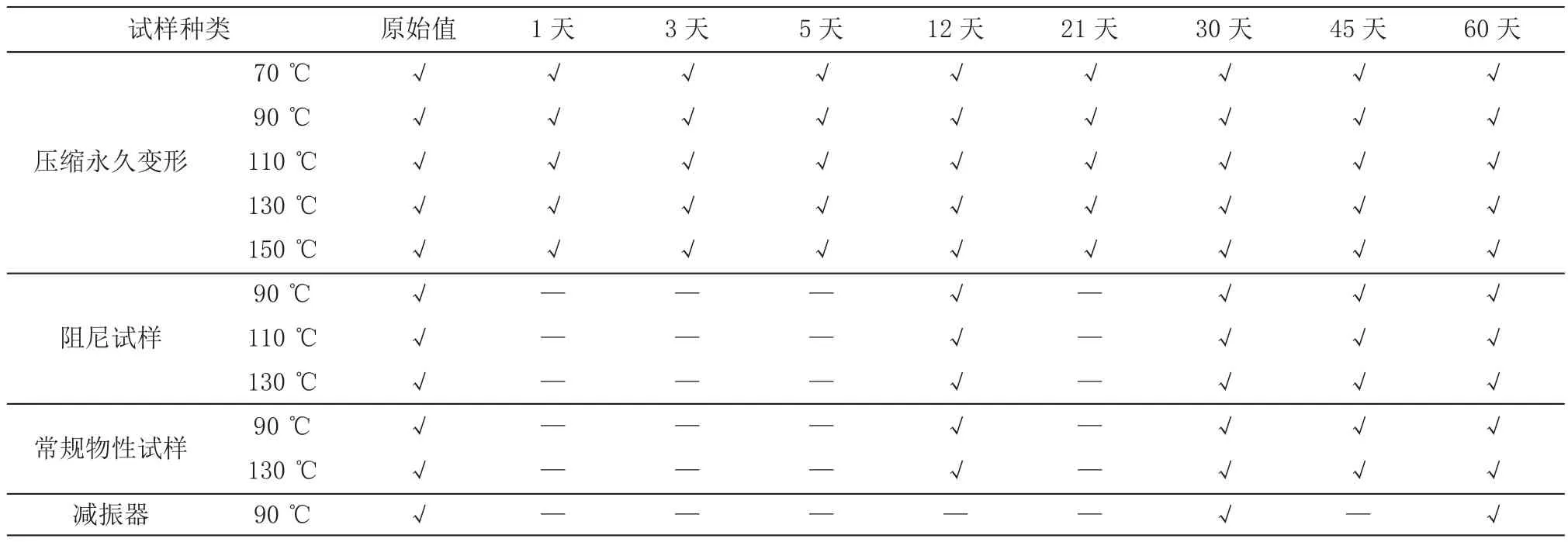

試驗流程按圖2減振器加速老化試驗流程進行。

7)性能試驗的合格判斷依據

減振器的性能振動試驗結果是確定相應材料性能邊界條件的依據,并且只有在減振器的各項性能滿足技術要求的前提下,才能確定相應材料的性能邊界條件。若減振器在加速老化試驗后,部分性能或某種性能不能滿足要求,則需減振器的設計者與試驗方共同分析,判斷減振器不滿足要求是否與材料的老化有關。通過分析,如果能將減振器不能滿足性能要求的問題與材料老化的因素分離,則仍可以確定材料性能的邊界條件;如果不能分離,則需要補充減振器的性能試驗,補充試驗的具體條件由減振器的設計者確定。

3.3 疲勞試驗方案

3.3.1 溫度加速方案

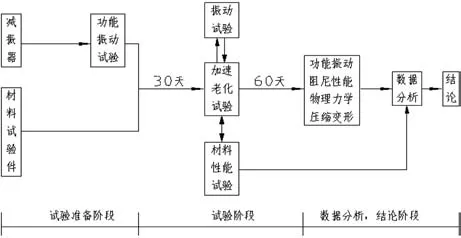

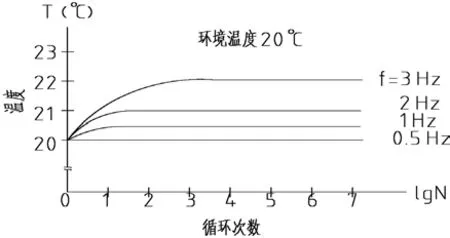

對于橡膠減振器,常溫下,當頻率f≤0.5 Hz時,材料表面溫度和環境溫度一致,當頻率f≥0.5 Hz時,溫度達到某特定值后處于平衡狀態,如圖3所示。

在環境溫度20 ℃,當溫升ΔT≥25 ℃時,橡膠材料開始被破壞,考慮到隔離時間的滯后現象,取溫升ΔT≤25 ℃。從圖3可見,取3 Hz的頻率比較合適。

圖2 減振器加速老化試驗流程圖

圖3 不同頻率的循環次數與溫度關系圖

對于機載環境使用的橡膠減振器,基于安全考慮,需要進行更加嚴格的考核,因此使用與金屬減振器同樣的循環次數1×107作為考核要求,這樣選用3 Hz的頻率,考核時間需要926 h(計38.6天),試驗時間太長。本方案,將橡膠減振器放在高低溫濕熱振動綜合試驗系統內進行,以橡膠減振器試驗時的溫度T≤47 C°為原則,求出能進行的最高頻率,以此來壓縮試驗時間。

3.3.2 負載加速方案

負載加速方案,即增加橡膠減振器負載進行加速試驗。

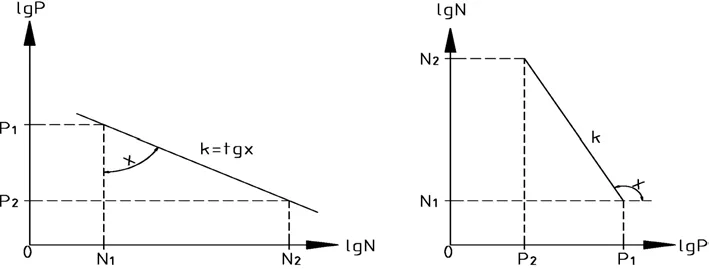

橡膠減振器的S-N曲線,lgP(最大承載)坐標的斜率是在一定范圍內的常數。直觀起見,將圖4(a)變成圖4(b)的形式,可得出關系式(3)。

式中:

N1和N2—強化前和強化后的循環數;

P1和P2—強化前和強化后的載荷。

進一步有關系式(4):

再令:λ=P2/P1

從關系式(5)可以得出,只要掌握斜率k及選用合適的載荷比,便可達到加速的目的。通過對多種橡膠減振器分析和計算后發現,k值在6~7之間,通常取值k=6.5。如取增加值λ=42 %(工程經驗數據)未見屈服現象,也未見橡膠減振器溫度明顯上升。將k值與λ值代入關系式(5),則:

N2=N1·λ-k=1×107×1.42-6.5=1×10-6

這樣,時間可壓縮到原來的10 %。

注:

①橡膠減振器的疲勞試驗一般只在垂直方向進行;

②疲勞試驗一般采用單自由度系統進行更準確;

③環境試驗用的加速度值一般是加嚴的,通常為實際環境的3~5倍,因此,進行疲勞試驗可采用實際環境值進行,不影響得出的壽命試驗結論。

4 失效判據

橡膠減振器的失效形式通常有兩種:功能性失效和破壞性失效。

4.1 功能性失效

1)應力松弛及蠕變失效

應力松弛是指在應變恒定的條件下,隨時間的延長應力下降的現象。橡膠屬于高分子材料,高分子材料發生應力松弛是由于分子間相互流動的結果。蠕變是指在恒定應力的作用下,材料的應變隨時間增加而逐漸增大的現象。橡膠減振器屬于大承載的剪切型橡膠減振元件,在承載過程中,這種不斷增加的蠕變會使減振器結構在承載過程中的設計高度無法得到保證而失效。

2)剛度失效

剛度失效是指橡膠減振器的橡膠元件由于橡膠在老化或疲勞過程中分子鏈降解而使其剛度發生變化,最終導致減振器不能承載初始載荷而導致失效。

3)穩定性失效

穩定性失效是指橡膠減振器在其承載過程中,位移不再隨載荷的增加而增加,而是出現位移增加但載荷減少的不正常現象。與其他功能性失效的形式不同,穩定性失效時減振器結構本身沒有出現變化,橡膠材料也沒有產生降解或交聯等分子鏈重組問題,只是在特定的載荷位移下失去承載功能。對于機架的減振器系統而言,因由多個減振器組成,并且設計成頂部、底部的安裝方式,在不發生其他功能性失效的前提下,穩定性失效可以不做考核。

圖4 橡膠材料的S-N

4.2 破壞性失效

橡膠元件的破壞性失效主要為疲勞失效、極限失效和粘接失效。鑒于減振器的結構特征和生產工藝性,在此不考慮極限失效和粘接失效,僅考慮疲勞失效。減振器的疲勞是指減振器應用工況中,橡膠元件在動態拉升、壓縮、扭曲以及剪切力作用下,膠料的物理性能和結構發生變化的現象。疲勞破壞是指橡膠減振器在動態應力或應變作用下隨著疲勞過程的持續導致材料破壞的過程,而這種破壞行為是橡膠元件在長期使用過程中,從最初較高的應力或應變局部點開始,形成損傷裂紋并逐漸擴展,達到臨界值并最終導致破壞。

5 結語

本文設計的橡膠減振器壽命加速試驗方法和試驗流程,在某型機架減振系統中應用,極大地縮短了試驗時間,降低了試驗成本。并且,可根據加速老化試驗過程中,材料試樣和減振器試樣的性能數據變化情況,作出相應地試驗調整,及時給出減振器的估算壽命。