建筑工程中的鋼筋施工技術分析

王靜敏

(山西三建集團有限公司,山西 長治 046000)

0 引言

基于我國建筑行業的迅速發展,工業化水平不斷提高,越來越多新工藝、新技術被應用于現代建筑工程中。現代建筑施工中,鋼筋工程工業化的發展,有效提高了鋼筋加工效率與質量,降低了加工成本,與傳統的人工、半機械化設備在施工現場加工的方法相比,優勢顯著,具有極大的推廣應用價值。

1 我國鋼筋工程工業化發展趨勢

目前,我國建筑結構形式以鋼筋混凝土結構為主,主要包括混凝土、鋼筋、模板三大工程。其中,混凝土已經完成商品化,模板部分完成工業化,鋼筋工程技術相對落后,鋼筋加工、綁扎依舊以現場手工作業為主,與其他領域的工業化發展拉開一定的距離,成為制約建筑行業工業化發展的重要因素。

基于此背景下,鋼筋工業化發展已經成為一大重要趨勢,其主要是在專業加工廠、加工基地,采用規范工藝流程、專業化成套設備進行鋼筋加工。鋼筋工業化技術主要流程如下:①借助信息管理系統將施工現場情況、訂單等配筋信息轉化為設備加工信息;②借助專業加工設備系統,將原材料鋼筋加工為所需形狀的成品;③通過物流運送至施工現場,在現場完成鋼筋安裝工程。

2 建筑工程中的鋼筋工業化施工技術要點

2.1 鋼筋材料選擇

建筑工程鋼筋施工中,盡量選擇高強度鋼筋,減少鋼筋總用量,相應的鋼筋加工量也有所減小。此外,建筑鋼筋工程中,可適當推廣點焊網片和點焊鋼筋網片,在節約鋼筋、提高施工效率方面發揮著重要作用。

2.2 鋼筋工廠加工

鋼筋采用工廠加工方法,可消除現場配置、加工的人工操作,工廠加工步驟包括切斷、調直、成型、焊接(包括網片點焊),施工質量好、效率高,可實現自動、聯動線。下文主要對焊網片、鋼筋骨架加工要點展開分析:

(1)點焊網片應在工廠完成加工作業,可用于樓板、剪力墻工程。其中,疊合鋼筋混凝土樓板加工,需將加工鋼筋網片的聯動線延長,與混凝土澆筑、養護工藝聯動,形成疊合樓板加工聯動線,結合工廠加工實際情況來看,一條聯動線只需2~3 人,一天就可完成數百塊疊合樓板的伸長,加工效率十分高;剪力墻鋼筋可在工廠完成點焊網片加工,成卷運輸,有條件的情況下,可將墻體內兩側鋼筋網片在工程內直接加工為鋼筋骨架,運輸至現場后直接安裝。

(2)柱、梁鋼筋骨架可在工廠內完成加工,運至施工現場安裝。工廠內需制定鋼筋鋼工、成型直至形成構件骨架的成套質量標準,以此實現對鋼筋骨架加工質量的整體把控。

2.3 鋼筋現場安裝

在鋼筋運輸過程中,做好鋼筋保護工作,以免出現變形等情況,進場時嚴格開展相關檢查驗收工作;鋼筋加工成品進場后,需重視其堆放與保護工作,鋼筋成品不宜長期在現場堆放,防止因為雨淋、受潮出現生銹的情況;各類半成品鋼筋網片、鋼筋骨架等,需做好標記,標記與鋼筋骨架固定。

建筑工程施工現場鋼筋安裝作業,最好由鋼筋加工廠負責,即:通過鋼筋放大樣、加工、運輸、安裝一條龍的鋼筋分包,實現鋼筋工程質量的嚴格把控,總包負責監督、驗收,驗收合格后方可進入下道工序。在鋼筋現場安裝中,鋼筋接頭連接是重難點,以柱、梁鋼筋骨架安裝為例,上下左右兩組鋼筋骨架鋼筋存在錯位的情況,采用直螺紋套筒連接或套筒壓漿連接方法難度均較大,而電弧焊工藝過于復雜,綁扎施工對鋼材的消耗量相對較大,目前推薦采用套筒壓漿連接方法,可適當將套筒內徑增大2~3mm,便于完成相關操作。針對工廠加工完成的鋼筋骨架中主筋、箍筋連接,以電焊方法為宜,施工效率高、質量好,若是層高較低,柱鋼筋骨架可適當選擇二層一節的加工方法,由此有利于減少鋼筋連接接頭。

3 工程案例

本文以某住宅項目為例,探討了建筑工程中的鋼筋工業化施工技術的應用情況,具體如下。

3.1 工程概況

此項目為某住宅小區,總建筑面積110 萬m2,地上28~33層、地下1 層,包括33 棟住宅樓以及小學、幼兒園、社區服務用房等。據統計,項目鋼筋用量約5 萬t,地上、地下分別為2.6 萬t、2.4 萬t,鋼筋規格分布上具有明顯的住宅特點,地下室鋼筋大小料質量占比7:3,地上則為3:7。

3.2 鋼筋工業化施工方案

本項目鋼筋工程采用工業化施工方法,基于BIM 技術采集相關數據并導入信息化系統,對鋼筋斷料進行優化、套料,導出加工料單、配送單、綁扎料單、二維碼標簽。項目在場外設加工中心(見圖1),根據鋼筋半成品不同階段需求,基于BIM 技術拆分不同批次零(構)件加工任務,通過高效數控機械完成加工工作,并配合信息化鋼筋管控,提高鋼筋加工質量;鋼筋半成品運輸采用“配餐式”循環裝車模式,現場團隊結合綁扎單綁扎安裝。

圖1 鋼筋加工場平面布置

3.3 鋼筋工業化施工技術應用情況

3.3.1 鋼筋加工場規劃

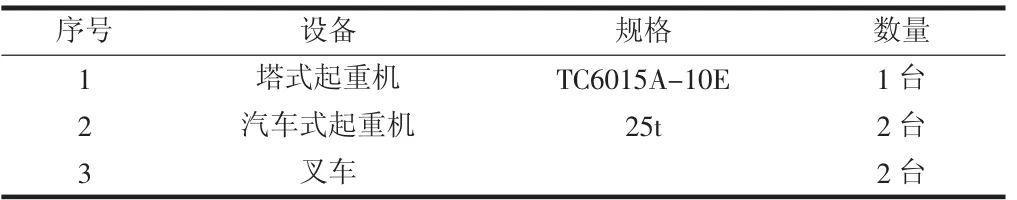

本項目場外設鋼筋加工場,占地面積10560m2(120m×88m),按200t/d 鋼筋加工產能規劃。現場規劃循環裝車路線,主要運輸設備如表1 所示,鋼筋原材料堆場容量、半成品庫存容量分別為2000t、600t。

表1 主要運輸設備

3.3.2 鋼筋加工

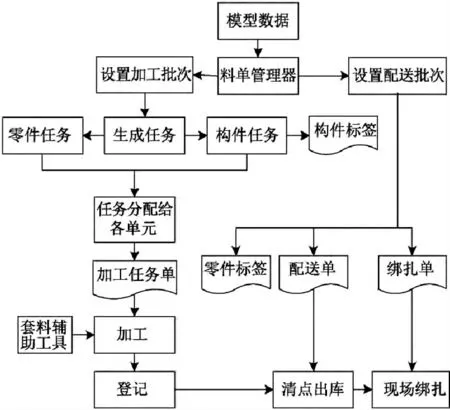

項目采用BIM、二次開發技術,結合設計文件、規范土基要求,在三維模型中進行鋼筋高效建模與智能翻樣。BIM 翻樣數據進入云管理系統后,根據計劃安排加工批次,自動生成加工任務單、二維碼信息標簽,并根據施工現場鋼筋半成品需求計劃生成配送單、綁扎單。

各個生產單元根據加工任務單完成生產任務,并懸掛相應的標簽、分類堆放,并根據配送單清點裝車出庫,具體加工流程如圖2 所示。

圖2 鋼筋加工流程

3.3.3 鋼筋運輸

本項目鋼筋加工場采取的是以零件為主的批量加工模式,出庫時配送車輛根據配送單在多個堆場輪流去取料。鋼筋加工場設環線專用道路,單項順時針行駛,環道設5 處裝車點,專車點和道路分離,減輕車輛周轉壓力。

3.3.4 鋼筋現場安裝

本項目建立鋼筋翻樣模型,經由云管理系統導出鋼筋加工、打包、綁扎等應用料單,鋼筋加工料單優化套料后生成交底資料,指導現場鋼筋半成品安裝。本項目施工現場設專業鋼筋管理人員,指導現場鋼筋安裝工作;制定余料返場制度,減少鋼筋浪費;施工現場發生圖紙變更等情況,及時將信息反饋至鋼筋加工場,調整加工計劃。

4 結語

綜上所述,鋼筋工業化發展情況直接反應了建筑行業現代化發展水平,對此加強鋼筋工業化施工技術要點研究具有重要意義。現代建筑工程建設中,應明確鋼筋施工工業化的必要性,合理選擇鋼筋材料,積極推進鋼筋工廠集中加工模式,現場完成鋼筋安裝作業,切實提高鋼筋施工效率與質量,為項目順利完成奠定堅實基礎。